吸收式制冷在低温公用工程中的应用

吴 尚,李瑞深

(1.安徽皖维高新材料股份有限公司,安徽巢湖238002;2.天津大学石油化工技术开发中心,天津300072)

化工装置多需要低于冷却循环水温度的冷却介质,因此需设置冷冻站制取低温公用工程。目前冷冻站制冷机主要有活塞式制冷机、离心式制冷机、蒸汽喷射式制冷机、溴化锂吸收式制冷机[1]等,需要消耗较多高品位的电能。随着能源的短缺,节能减排成为重要的课题[2-3]。

化工装置会产生大量的余热,如冷却循环水的低温余热、烟气余热[4-5]等,大多余热无法回收,能量利用率较低。因此,余热进行有效利用是很有必要的。溴化锂吸收式制冷机可以利用工业余热进行制冷,将品位较低的能量加以利用,节省高品位能量,提高能源利用率。目前,利用余热制冷多采用热水型或蒸汽型溴化锂机组,制取0℃以上的冷冻水[3]。但利用余热制冷存在较多的问题,主要有设备成本高、机组运行不稳定、工质易结晶、较难检修、无法满足化工工艺可靠性要求等,因此目前在公用工程领域应用较少。本文简述了溴化锂吸收式制冷机的原理和其在余热回收中的应用,对吸收式制冷机组循环方式、制冷技术耦合和新工质对的开发等技术进行总结,并对其在公用工程中的应用做出展望。

1 吸收式制冷机原理

吸收式制冷分为开式和闭式两种,主要为闭式液体吸收循环[6],多使用LiBr/H2O作为循环工质。溴化锂沸点1 265℃,高温下只产生水蒸气,污染小,环境友好,系统简单[7]。对于低于80℃的低温热源,单级溴化锂吸收式制冷机无法利用,故余热回收多使用双效串联制冷系统,原理如图1所示。

吸收器底部的低温低压稀溶液吸收浓溶液放出热量后,分流进入高压发生器和低压发生器,在高压发生器中沸腾产生高温水蒸气和浓溶液,浓溶液进入低压发生器,再一次产生水蒸气循环回吸收器,吸收水蒸气变为稀溶液;高压和低压发生器产生的高温水蒸气混合后在冷凝器中冷凝,经节流阀变为低温低压液体,在蒸发器中吸热蒸发,带走冷媒热量,产生制冷效果。水蒸气进入吸收器后被浓溶液吸收[7]。

目前,部分化工工艺已采用吸收式制冷系统进行制冷,如低温乙烯装置、钢铁冶炼装置、反应釜[4,8-9]等。

2 吸收式制冷机研究进展

虽然化工工艺存在大量余热,但部分余热温度较低,无法利用[4]。另外,余热吸收式制冷机故障率较高,运行不稳定,仍有大量的能量耗散。目前研究主要在制冷系统循环方式、制冷技术耦合、新工质对开发等方面。

2.1 制冷系统循环方式

针对现有双效吸收式制冷机高压发生器余热回收率较低的问题,胡慧莉等[5]设计了两台结构不同的低压发生器串联,第一低压发生器与传统双效制冷系统相同,第二低压发生器利用经高压发生器的烟气余热,产生水蒸气,与第一低压发生器产生的冷剂蒸汽一同进入冷凝器。通过模型计算,得到新型双效制冷利用烟气程度更高,机组获得制冷量更大,但同时所需换热面积更大,设备投资更高,需结合经济成本做出分析。

为了进一步提高系统性能系数,提出了三效吸收式循环。但高压发生器工质温度过高,机组易被腐蚀,胡磊[10]在普通三效吸收式循环基础上在低温发生器和冷凝器之间增设一压缩机,降低低温、中温和高温发生器出口溶液温度和压力。结果表明,在压缩机压缩比为3.5时,高温发生器温度从218.9℃降至183.6℃,性能系数为1.43,高于单效和双效吸收式制冷系统;输入机械功仅占制冷量的3.68%,少量机械能即可增加系统性能。

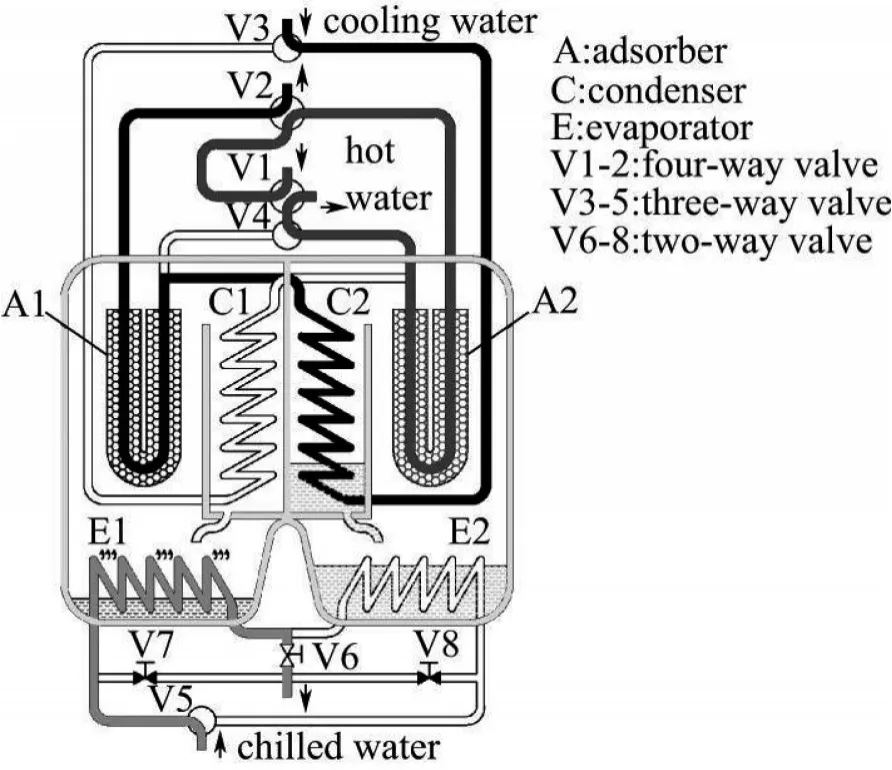

潘权稳[11]设计了一种可以串联回热回质的吸附床,以解决切换过程热量损失较大的问题,原理如图2所示。通过阀门控制,系统分为两个制冷过程、两个回质和回热过程,通过热水和冷水的流动,将两个吸附制冷过程串联,实现余热回收。结果表明,系统性能系数大于0.5,串联促进了回质和回热过程,提高了中间热量的利用率。在余热温度大于75℃的情况下,系统性能系数满足需要。

图2 回热回质循环原理

2.2 制冷技术耦合

针对吸收式制冷系统存在机组运行不稳定、余热利用不充分的问题,研究多采用吸收式制冷技术与压缩、喷射技术耦合,吸收式制冷技术与热泵、蓄冷等其他技术耦合的方法,以提高机组的稳定性和能量的利用率,满足工业装置的需要。

唐鹏武等[12]采用压缩和吸收式制冷耦合,压缩系统采用R22制冷剂,吸收系统采用LiBr/H2O,吸收系统低品位热源产生的较高温度的冷量等量转变为压缩系统输出的较低温度的冷量。结果显示,在相同单位制冷剂情况下,该新型复合循环比传统方法性能系统提高了10%,并且设置回热器回收压缩机排气余热,进一步提高了余热利用率。何丽娟等[13]采用低品位热源驱动吸收式制冷,机械驱动压缩制冷的压缩—复合制冷系统。结果表明,压缩—复合制冷系统的发生温度要求更低,在低至60℃情况下,吸收式系统仍能正常工作,为化工低温余热的利用提供可能。

刘恩海等[14]为降低发生温度提出一种吸收—喷射复合制冷系统。在吸收器和蒸发器中间设置喷射器,使制冷剂蒸汽引射发生压力和蒸发压力的制冷剂蒸汽,提高了吸收器的工作压力,并降低了发生器的工作压力。结果表明,该系统可利用更低品位的热源,发生温度在75℃时制冷机组可正常工作,且性能系数随蒸发温度变化较为平缓。文章同时研究了不同发生温度的喷射最佳压缩比。

金香菊等[3]提出一种复叠式制冷循环,对余热加以利用,增加了循环系统的稳定性。系统在原有电动压缩式冷却机组的基础上在冷却水路加设冷却塔—余热制冷机组—压缩式冷却机组三通阀,利用工艺装置95℃余热为余热制冷机组提供热源。系统可通过简单切换操作保证余热冷冻机发生故障情况下工艺装置的稳定性。对原有系统和复叠式制冷系统进行模拟计算,冷冻机额定制冷量1 213 kW,冷冻液出口温度-6.5℃,复叠式系统可节省电能30%左右,效果明显。

徐永生等[15]将自主研发的蒸发冷却换流阀与溴化锂制冷系统以增加中间换热器的方法进行耦合。在左侧蒸发冷却模块,有机工质送入换流阀蒸发,带走换流阀热量,并产生饱和蒸汽进入中间换热器。通过中间换热器换热变为低温工质送回冷却模块,回路进口温度35℃,出口温度55℃;溴化锂机组侧水在中间换热器加热作为余热送入溴化锂制冷机进行制冷,后循环回中间换热器,热冷不足部分使用储水箱进行调节。经计算,系统性能系数为0.60。

王进国等[2]将第二类吸收式热泵技术与制冷系统耦合,第二类吸收式热泵可利用环境温度和余热温度的温差,回收较低温余热,同时通过制冷系统完成冷量注入。为节省公用工程设施,两者联合布置于厂房中。将此技术应用于新疆某化工厂,每年创造了2亿元的经济收益,为化工厂的节能改造项目提供参考。

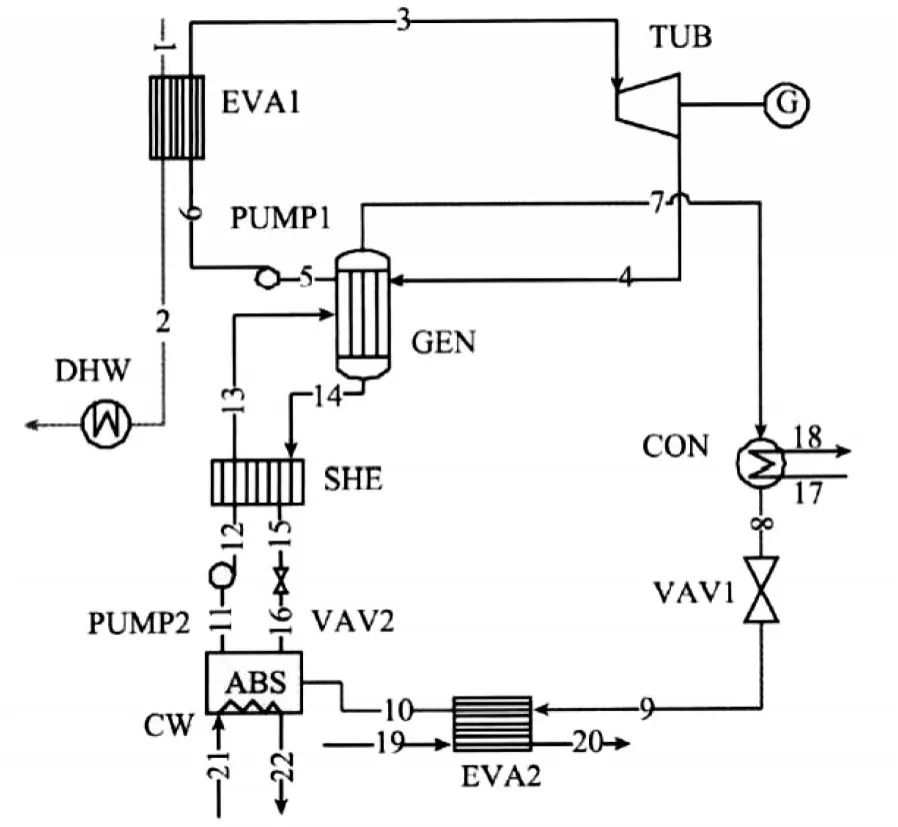

雷欢等[16]通过耦合有机朗肯循环和吸收式制冷循环,回收中温烟气余热进行发电,同时利用有机朗肯循环冷凝放热为吸收式制冷系统提供余热。原理如图3所示,顶层为有机朗肯循环,底层为单效吸收式制冷循环。有机朗肯循环侧中温烟气热量传递给有机工质,工质进入透平做功发电,然后进入冷凝—发生器(GEN)冷凝,将冷凝余热传递给吸收式制冷循环侧。制冷循环侧溴化锂溶液在GEN中吸热放出水蒸气,水蒸气通过冷凝和节流操作进入蒸发器制取冷媒。通过计算,若采用双效制冷循环,系统损失可进一步减少,同时可降低有机朗肯循环冷凝温度,更大程度提高系统余热回收率。

图3 有机朗肯循环—吸收式制冷耦合结构图

目前,工业用电费用多以梯级计费,因此提出采用水蓄冷和余热回收技术耦合的方法[17-18],利用夜间廉价的低谷时间续存冷水,蓄存冷量,移峰填谷;同时回收压缩机系统的余热,利用吸收式制冷进行回收,在不增加制冷机组容量的同时增加制冷量的制取,减少电力消耗。

2.3 新工质对开发研究

吸收式制冷机多采用LiBr/H2O作为工质对,对驱动热源的温度要求较高,工业余热应用受到限制,因此研究新的工质对是改进吸收式制冷系统性能的途径之一。李艺群等[19]设计了CaCl2-LiCl/H2O工质对,通过实验筛选出对驱动热源温度要求更低且腐蚀性更小的工质对。结果表明,CaCl2的加入可以有效降低需要驱动热源发生温度,随着其占比增大,所需发生温度降低。综合考虑结晶温度、成本、腐蚀性等因素,CaCl2-LiCl(2∶1)/H2O具有最佳的综合性能,发生温度较LiBr/H2O降低6.8℃,性能系数提高0.041,成本也低于LiBr/H2O,具有工程应用价值。苏成睿[20]设计[EMIM][DEP]+H2O离子液体体系作为工质对,同时加入LiBr强化制冷效果。结果表明,三元体系制冷系数高于原二元体系,并降低了饱和蒸气压。

3 总结

吸收式制冷余热利用已在多个工业实例中证实可行,其可利用低温余热进行制冷,节省电能等高品位能量。但是,其机组投资资本高,工质易结晶,运行不稳定的情况成为了阻碍其大规模应用的因素,需对其进行多个方面的优化。化工冷冻站使用该技术,需从经济性和安全性角度出发,确定最优制冷方案。同时,工厂低品位热能需尽可能与对应吸收式制冷技术相匹配,尽可能提高机组性能系数,提高能量回收率。采取多种制冷技术耦合的方案,或是化工厂冷冻站重要的发展方向。