主桨叶大梁疲劳断裂断口定量分析研究

刘高扬 , 陈 星 ,2,3,4,5, 朱定金 , 刘新灵 ,2,3,4,5, 刘春江 ,2,3,4,5, 刘昌奎 ,2,3,4,5

(1.中国航发北京航空材料研究院,北京 100095;2.航空工业失效分析中心,北京 100095;3.航空材料检测与评价北京市重点实验室,北京 100095;4.中国航空发动机集团材料检测与评价重点实验室,北京 100095;5.材料检测与评价航空科技重点实验室,北京 100095;6.中国直升机设计研究所,江西 景德镇 333001)

0 引言

直升机具有垂直升降、悬停、小速率向前或向后飞行的特点,是典型军民两用产品,旋翼桨叶作为直升机的主要部件,高速转动的主桨叶与气流形成相对运动,使桨叶上表面产生负压,桨叶下表面产生正压,压力差值为桨叶提供向上的气动力。自动倾斜器操纵使得旋翼产生合力,为直升机提供升力和各类运动操纵力。由于工作环境、受力状态、内部构造、载荷谱等恶劣且复杂,这些特点决定了桨叶容易产生疲劳破坏,进而严重威胁飞行器的安全使用和经济损失[1]。

一般来说,结构的寿命主要取决于主桨叶危险部位裂纹的萌生与扩展,而一般外场飞行的载荷谱复杂多变,随机性强。必须通过飞行使用统计数据编制飞行谱。按飞行谱的飞行状态进行飞行载荷实测,然后编制实测载荷谱;因此很难合理给定桨叶的载荷谱。而载荷谱对直升机桨叶寿命影响又非常显著。合理的给出载荷谱与断口典型特征的关联性是评价构件裂纹扩展损伤行为和扩展寿命的关键。目前的研究大多集中在构件的寿命试验[1]以及断裂的定性分析,在金属构件简单载荷谱疲劳断裂方面,国内外已有很多研究[2-7],对于复杂结构和复杂载荷谱的定量分析鲜有报道。通过断口定量分析可获得构件实际服役过程中的疲劳裂纹扩展速率,不但对深入分析失效原因提供重要依据和数据,还可实现零部件疲劳寿命评估,确定构件形成裂纹的时间,评价其制造质量、检测周期的合理性,为外场定检和定寿提供保障,解决工程实际故障和问题[2-4]。

主桨叶大梁服役800 h 多后发生断裂,材料为LD2 铝合金,表面经玻璃喷丸处理。在断裂过程中,当桨叶大梁裂纹穿透壁厚时,压力传感器无压差告警,引起后续大梁的持续扩展直至断裂。本研究对飞机载荷谱进行剖析,对大梁断口开展宏微观观察和断口定量分析,给出大梁在不同阶段的扩展速率,并通过大梁模拟试验进行验证,以获得主桨叶大梁疲劳裂纹扩展寿命和萌生寿命,弥补外场监测不到位的不足,为排故提供方向,为主桨叶大梁寿命评估和设制定检周期服务,为大梁损伤容限进行评价。

1 试验过程与结果

1.1 断口定量分析范围及原理

疲劳断裂过程可表述为在周期循环载荷作用下,零件的关键部位材料微观塑性变形、出现微裂纹、微裂纹缓慢扩展、形成可检的宏观裂纹、扩展直至长裂纹、最后发生断裂。整个断裂过程分别对应疲劳源区、疲劳扩展区和瞬断区[3-4]。

断口定量分析是通过对断口特征的定量描述,将断口特征与材料的力学性能及断裂过程的各种参数建立起关系,着重于估算失效因素的程度,如失效应力大小、疲劳寿命长短等,目的在于确定深层次的失效原因,提出有针对性的改进方向和预防措施,确定零部件的可靠寿命与检修周期,也可以在构件使用前给出安全性和可靠性的评价[3-4]。据统计,结构部件失效事故中疲劳断裂模式约占80%。疲劳断裂过程一般包括裂纹萌生、裂纹扩展、失稳扩展及断裂。在这3 个阶段中,特别是前两个阶段,疲劳断口上可能形成疲劳弧线、疲劳小弧线、疲劳条带、疲劳台阶临界裂纹长度、瞬断区面积大小等参量,而定量分析的原理就是针对以上特征的定量关系,进而推导构件断裂过程的扩展寿命、萌生寿命、萌生应力等,并建立与故障失效原因的关联,为故障原因的查找提供有力数据支撑。

在疲劳断口定量分析时,最关键是分析断裂特征的变化规律与试验条件间的对应关系,进而确定疲劳断口定量分析所需的疲劳特征参量,并选用合适的疲劳裂纹扩展速率da/dN 的数学表达式或定量反推模型,对用于定量的特征进行分析,确定用于定量分析的特征与寿命之间的关系[3-4]。

疲劳裂纹扩展速率可表述:在疲劳交变载荷作用下,每个循环的平均裂纹扩展量可表示为da/dN。每个循环可以是一个应力循环,也可以是一个谱块循环。根据具体的加载条件和规律的疲劳特征,裂纹扩展速率参量可选择疲劳条带、疲劳小弧线、疲劳弧线等。完整的疲劳裂纹扩展速率曲线见图1,根据扩展速率特点,可分为Ⅰ区、Ⅱ区和Ⅲ区[3-4]。Paris 公式 da /dN=c(ΔK)n只适用于中部区和含裂纹构件的剩余寿命,当存在较高 ΔK值和寿命较短时,Paris 公式估算可获得较精准的寿命结果,而长寿命区估算结果相对保守。Paris 公式和梯形法计算的结果非常接近,可以因使用的方便性确定具体采用某种模型[5]。

图1 疲劳裂纹扩展速率曲线Fig.1 Fatigue crack growth rate curve

1.2 典型载荷谱和断口特征关联性研究

全尺寸疲劳试验件或工程构件往往承受载荷谱应力,又由于其结构上的复杂性,具有与简单疲劳试验不同的断口特征和断裂方式。通过断口反推的方法测量构件在实际工作中的疲劳裂纹扩展曲线,确定构件形成裂纹的时间,可以确定事故的原因和载荷类型,并确定安全的飞行寿命[6-12]。

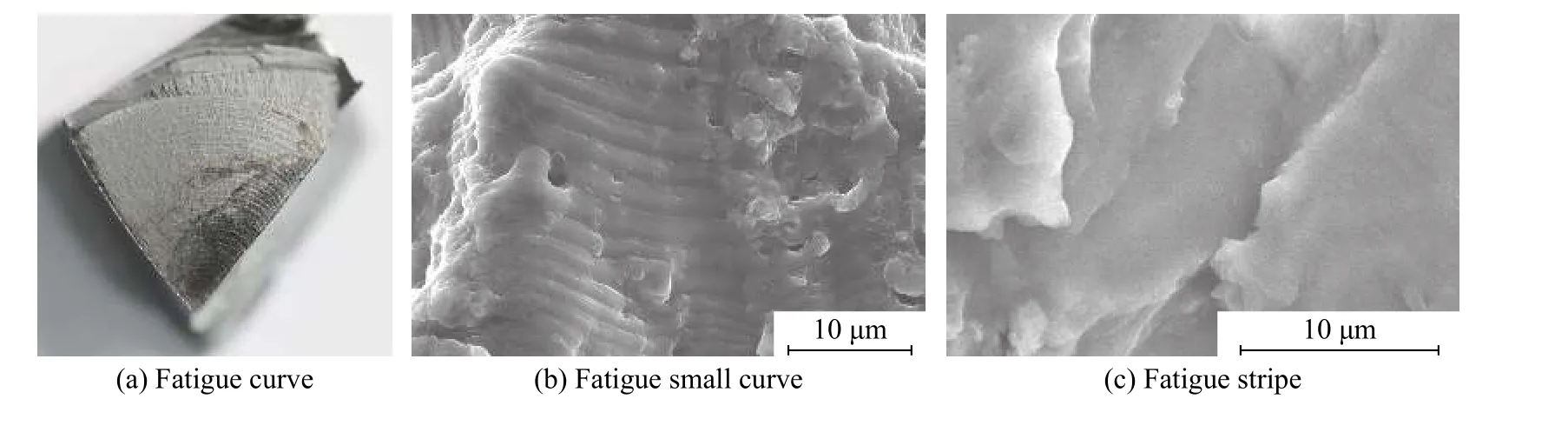

在开展整机疲劳试验的过程中,往往是以一个起落甚至若干起落为一循环周期,也称为载荷谱块,每一起落中又包括若干载荷循环,也就是循环周期-起落-载荷循环的层次关系。产生的疲劳特征一般是疲劳弧线、疲劳小弧线和疲劳条带(图2)。

通过对试验件交替施加随机谱和等幅谱,且记录随机谱的起落和等幅谱的循环次数试验已经证明:疲劳弧线是由不同的循环周期或起落产生的,且疲劳弧线与循环周期之间存在对应关系;疲劳小弧线则是由不同的起落中的较大动作产生的,且疲劳小弧线与较大动作之间存在对应关系;而疲劳条带则是由一个起落内的不同载荷循环产生的,由于载荷幅值的大小不断变化,裂纹存在加速和闭合效应,疲劳条带数量与载荷循环次数之间不存在有规律的对应关系[6-12]。

1.3 主桨叶大梁故障件断口定量分析

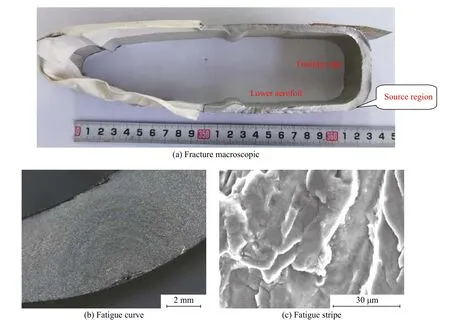

主桨叶大梁故障件从下翼面和后缘转接位置缺口起源,先穿透壁厚,然后沿下翼面和后缘2 个方向扩展,整个断口均可见大量的疲劳弧线和疲劳条带特征(图3)。

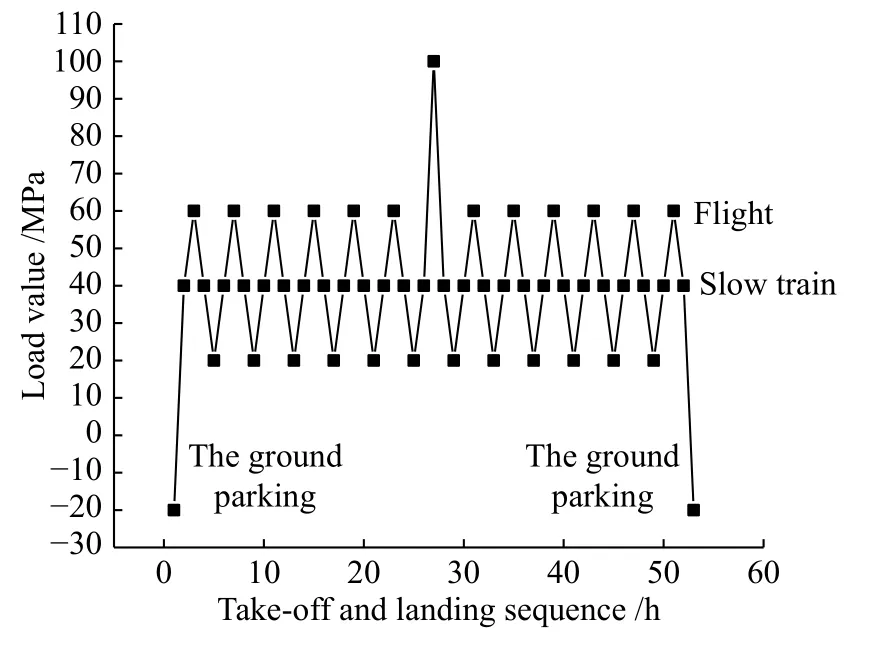

首先对主桨叶大梁设计工况载荷谱进行分析[9-14]。

1)停地工况,承受800 N·m 级别的静态挥舞弯矩,源区位置应力约为-20 MPa。

2)空中慢车工况,在工况1 基础上叠加离心力(154 kN),源区位置应力约为60 MPa。

3)飞行工况,在工况1、工况2 基础上:a)叠加挥舞和摆振弯矩、扭矩、切力(静、动载荷,动载荷较大,挥舞弯矩占主要成份,摆振弯矩占次要成份,约差1 个数量级);b)扭矩、切力的应力贡献较小;c)挥舞动弯矩以1 Ω(3.53 Hz)成份为主,和少量2、6 Ω 成份;d)源区位置应力以拉-拉为主。

4)每起落由工况1~工况2~工况3~工况2~工况1 组成(图4)。

图2 疲劳弧线、疲劳小弧线、疲劳条带特征Fig.2 Fatigue curve, fatigue small curve, and fatigue stripe characteristic

按每个起落飞行时间相同进行估算,每个起落的飞行时间为0.285 h,每个起落以1 Ω 为主时的循环次数为3622 次,所以主桨叶大梁的服役总寿命为867 h(3037 起落),包含1.1×107循环次数。结合设计给定的载荷谱,较大载荷状态为起落,且并无其他较大飞行动作引起弧线特征,分析认为疲劳弧线扩展存在一定的规律,弧线与起落存在对应关系,所以对主桨叶大梁进行断口定量分析时采用疲劳弧线参量。

图3 主桨叶大梁断口形貌Fig.3 Fracture morphology of main blade girder

图4 每个起落应力示意图Fig.4 Diagram of each rise and fall stress

对主桨叶大梁断口进行宏微观观察可知:断口从源区至疲劳裂纹穿透壁厚深度为4.877 mm,可见17 条疲劳弧线,弧线间距为0.152~0.605 mm;之后裂纹沿大梁两侧长度方向扩展,均可见23 条弧线,扩展中期疲劳弧线间距较稳定(17 条弧线),扩展后期速率相对较快,间距较宽(6 条弧线),沿长度方向扩展的疲劳弧线间距为0.425~11.178 mm(图5)。由于裂纹扩展后期为不稳定期,断面上的弧线除了由起落产生外,导致其他与起落没有对应关系的大应力变化也会产生,该区域存在6 个弧线特征,理论上不大于6 个起落。可知主桨叶大梁从源区至穿透壁厚深度的疲劳扩展寿命最多为17 个起落,从穿透壁厚至最后断裂的疲劳扩展寿命最多为23 个起落,从源区至最后断裂的疲劳扩展寿命最多为40 个起落,萌生寿命最早为2097起落。

图5 主桨叶大梁故障断口疲劳弧线扩展速率曲线Fig.5 Fracture fatigue arc expansion rate curve of main blade girder

1.4 主桨叶大梁模拟试验验证

目前,疲劳断口的定量分析主要从两方面进行研究并形成工程方法,一是采用模拟试验和归纳的方法,二是采用理论指导下的试验分析方法[3-17]。

为了更进一步确认主桨叶大梁断口特征与载荷谱之间的关联性,给出大梁扩展寿命及定检周期,开展相关的模拟裂纹扩展试验。主桨叶大梁模拟件疲劳裂纹扩展试验过程为预置缺口→等幅扩展至壁厚穿透(5.3 万次)→载荷调试→块谱加载(10 块)→停止。其中,模拟块谱加载(图6)类似一个三角波,在每个加载点均为离心力和挥舞摆振静载荷+挥舞摆振动载荷,均为交变载荷,与故障大梁承受的一个理论起落载荷谱曲线类似。

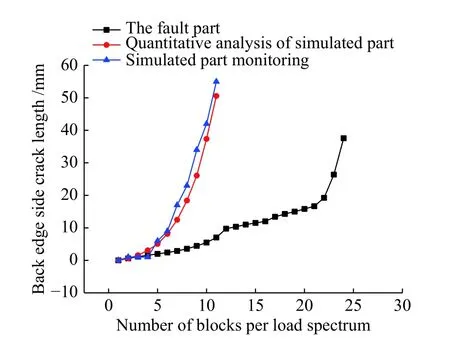

主桨叶大梁模拟件从下翼面和后缘转接位置预置缺口起源,先穿透壁厚,然后沿下翼面和后缘2 个方向扩展。穿透壁厚之后,断口上可见11 条弧线,其中第1 条弧线为裂纹穿透时的分界线,在断口上沿下翼面侧和后缘侧均分别记做第0 条弧线,沿着下翼面和后缘方向分别对第1~10 条弧线间距进行测量(图7),并计算出第n 条弧线距缺口中部的距离和裂纹总长度等数据。将断口定量分析的数据与裂纹监测数据进行对比,曲线见图8。由结果可知,排除表面裂纹测量和心部主裂纹扩展路径测量的不同外,模拟件寿命断口定量分析结果与监测结果完全吻合。

图6 模拟试验1 个块谱曲线Fig.6 A simulation block spectrum curve

图7 模拟件断口疲劳弧线与块谱的对应关系Fig.7 Relationship between fracture fatigue curve and common spectrum of simulated parts

图8 模拟件和故障件后缘侧裂纹扩展速率对比曲线Fig.8 Comparison curve of crack growth rate at the rear edge of the simulated and the fault part

对模拟件和故障件断口进行比对分析,可知2 件断口均从下翼面和后缘转接位置起源,先穿透壁厚,然后沿下翼面和后缘两个方向扩展,穿透壁厚之后均可见疲劳弧线和疲劳条带特征,且疲劳弧线间距逐渐增加。不同点是,模拟件断口上弧线明显清晰可见,且较故障件断面上弧线间距明显更宽,按弧线反推模拟件扩展速率明显较故障件扩展速率更快。

1.5 模拟件断口定量深入分析

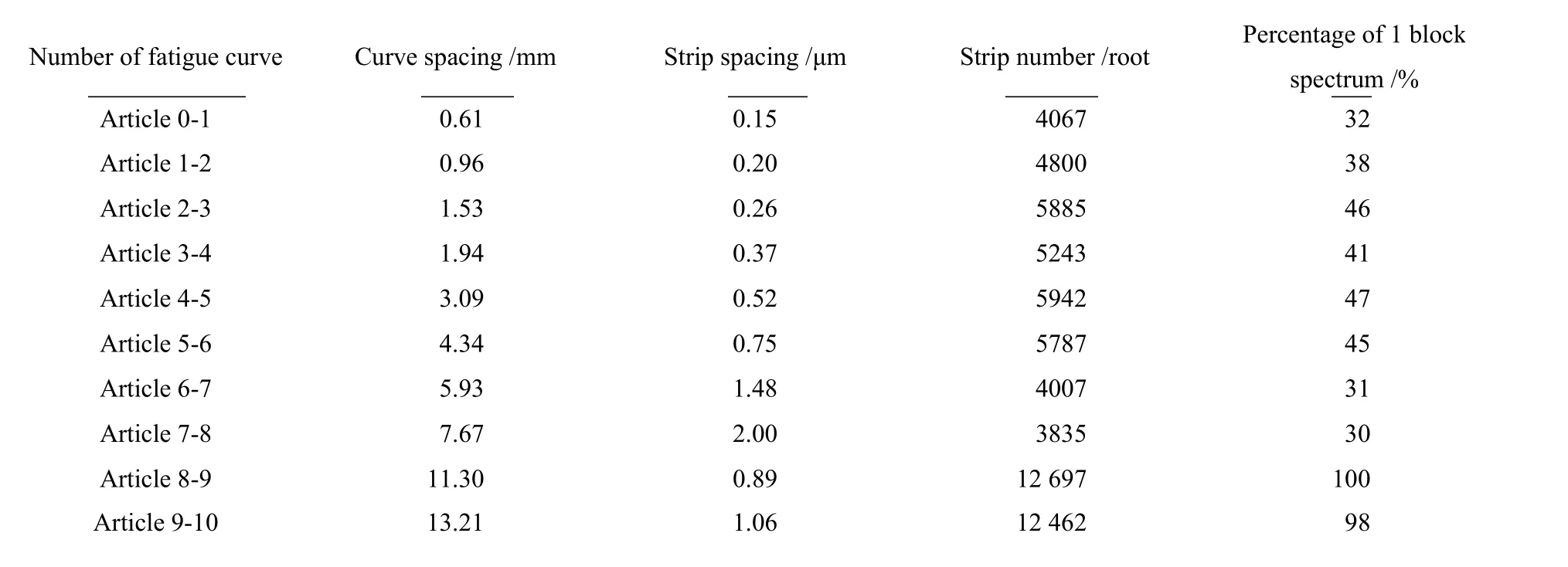

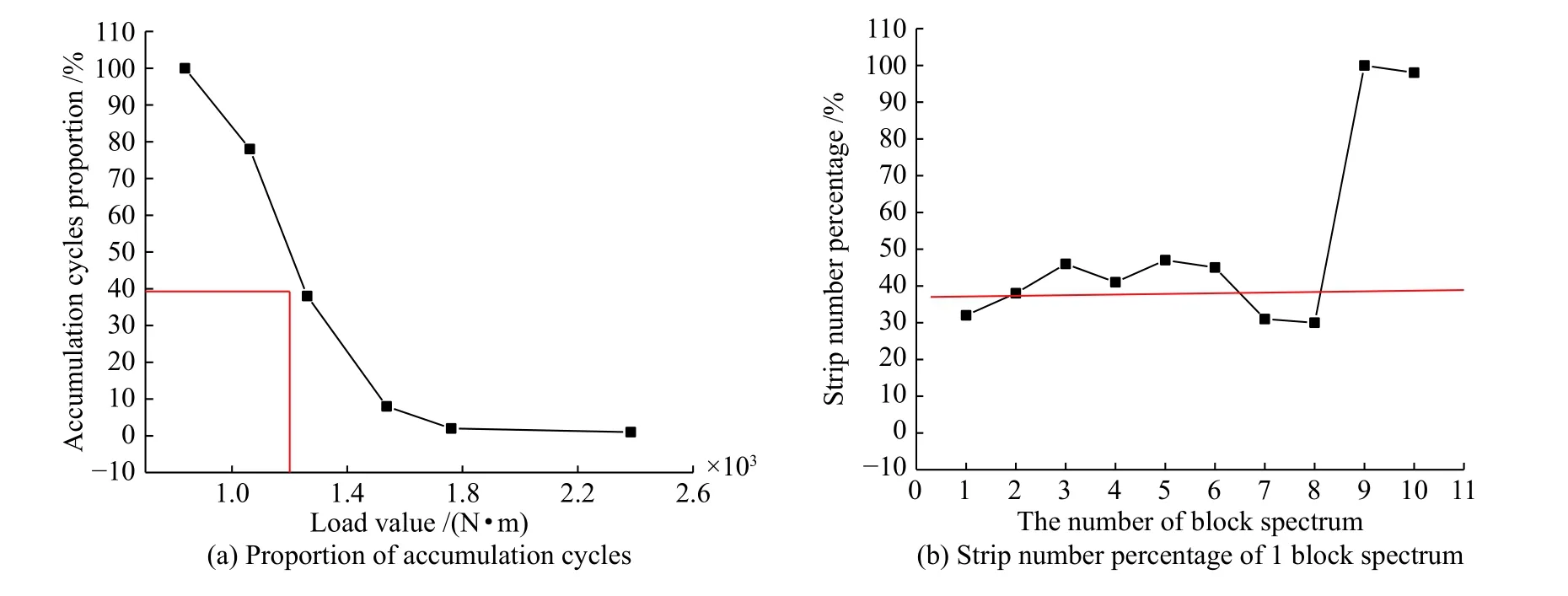

对主桨叶大梁模拟件断口弧线间的疲劳特征与块谱交变载荷进行分析。每个块谱交变载荷包括6 种载荷工况,将各工况由大到小排列可知,当载荷幅值为1261、1062 N·m 时的循环累加占1 个块谱循环总数的比例分别为38%、78%(表1);对后缘侧穿透壁厚至停止试验弧线之间的疲劳条带进行计算,结果见表2,由结果可知,前8 条弧线间条带数量约占1 个块谱总循环数比例为30%~47%,接近载荷幅值为1261 N·m 时累计循环数占总数的比例38%(图9)。分析认为,主桨叶大梁模拟件发生裂纹扩展的门槛值可能为1261 N·m 动载荷,当扩展至后期,随着裂纹的张口逐渐增加和结构的改变,1062 N·m 动载荷也发生裂纹扩展。

表1 模拟块谱载荷幅值循环累加及占1 个块谱总循环数的比例Table 1 Radio of cycle accumulation of load amplitude of block spectrum to the total number of cycles of 1 block spectrum

表2 后缘侧弧线间疲劳条带数量及占1 个块谱总循环数比例Table 2 The number of fatigue bands and the ratio of them to the total number of cycles in 1 block spectrum

图9 主桨叶大梁模拟件发生裂纹扩展的载荷门槛值Fig.9 Load threshold value of crack propagation in simulated beam with main blade girder

2 结论

1)主桨叶大梁故障件从源区至穿透壁厚深度的疲劳扩展寿命约为17 个起落,从穿透壁厚至最后断裂的疲劳扩展寿命约为23 个起落,从源区至最后断裂的疲劳扩展寿命约为40 个起落,萌生寿命约为2097 个起落。

2)采用疲劳弧线对外场使用的桨叶部件寿命定量分析,疲劳弧线与加载谱块数量完全对应,效果良好,对故障大梁寿命反推进行了验证。

3)故障主桨叶大梁的扩展速率较模拟件扩展速率略慢,弥补了外场监测不到位的不足,为主桨叶大梁寿命评估和设制定检周期服务,可为大梁损伤容限进行评价,当裂纹穿透壁厚压力传感器告警后的损伤容限周期至少为10 个起落。