污泥掺烧对燃煤机组锅炉效率及环保系统的影响

张宗振,李德波,李新虎,冯永新,周杰联,陈 拓,钟 俊,廖宏楷

(1.华润海丰电厂,广东 汕尾 510060;2.广东电科院能源技术有限责任公司,广州 510080;3.国粤(韶关)发电有限公司,广东 韶关 512000)

0 引言

国家能源局和生态环境部于2018 年6 月28日批准全国84 个燃煤发电厂生物质耦合发电的试点项目,包括300 MW 亚临界至1 000 MW 超超临界燃煤电厂,预示着我国煤电开始在较大范围和规模进行生物质耦合发电改造工作。

国内一些研究者开展了燃煤电厂污泥掺烧研究工作。李峰等[1]进行了塔式锅炉产生含水率60%污泥耦合发电技术现场试验研究,研究者提出了可掺烧含水率达60%的污泥耦合发电技术,可以直接处理污水处理厂污泥,无需蒸汽干化,降低投资,大幅度减少污泥处置成本。陈大元等[2]进行了燃煤机组耦合污泥发电技术综述性研究,针对我国大量城镇污泥处理面临的难题,研究者分析了污泥干化技术及干化污泥煤质指标,介绍了污泥直接掺烧、烟气直接干化污泥和蒸汽间接干化污泥耦合发电等3 种燃煤机组耦合污泥发电工艺。陈翀等[3]进行了300 MW 燃煤锅炉协同处置干化污泥的现场试验研究,研究者通过在300 MW 燃煤锅炉中进行不掺烧污泥与掺烧不同比例污泥的试验,研究了掺烧污泥对燃煤烟气中HCl,SO2和NOX等排放指标的影响,同时研究了掺烧污泥后烟气及飞灰中重金属分布和二恶英浓度变化的情况,研究者还针对结渣、沾污、热值、水分和经济性等方面对掺烧进行理论分析。吴浪等[4]进行了掺烧污泥对电厂锅炉影响的研究。刘永付等[5]进行了大型燃煤电站锅炉协同处置污泥的现场试验研究。刘韵芳等[6]进行了煤粉炉掺烧干化污泥的污染物排放特性的研究。研究结果表明:在实验室配比和燃烧的条件下,大部分重金属元素Pb,Cu,Cr,Ni 残留在灰渣中,Zn 及Cd部分残留阻塞灰渣中,As,Hg 和Se 等易挥发元素释放到烟气中。李德波等[8-11]开展了燃煤耦合污泥掺烧灰熔点特性的研究,发现燃煤掺烧污泥后,灰熔点会降低,可能对锅炉结焦等带来不利影响。殷立宝等[11]、张成等[12]、朱天宇等[13]、李德波等[15-16]开展了四角切圆燃煤锅炉掺烧印染污泥燃烧与NOX排放特性的数值模拟研究。国内其他一些研究者[17-27]开展了污泥掺烧相关理论研究和现场试验,取得了对现场有一定指导价值的应用成果。

本文针对1 台1 000 MW 超超临界燃煤锅炉,开展污泥掺烧过程中原煤灰、污泥灰成分分布规律,高卡印尼煤(低位收到基热值为14 800 kJ/kg,收到基水分为37%,收到基挥发分为29.88%)灰成分与电除尘灰成分分布规律,高卡印尼煤灰成分与炉渣中灰成分分布规律,以及电除尘灰与炉渣中重金属分布规律的试验研究。试验污泥为生活污泥,含水率40%,掺烧比例为5%,7%,10%,12%,负荷为500 MW,750 MW,1 000 MW。通过采集现场飞灰、炉渣样品,试验室进行飞灰和炉渣重金属浓度分析,为燃煤电厂开展污泥掺烧飞灰、炉渣中重金属浓度是否满足当前环保标准要求,提供定量的数据。

1 锅炉设备介绍

该发电厂1 号、2 号锅炉是哈尔滨锅炉厂有限责任公司设计制造的HG-3100/28.25-YM4 型超超临界参数(1 000 MW)、变压直流炉、单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构、Π 型锅炉,采用反向双切圆燃烧方式。每台锅炉配6 层煤粉燃烧器,每层各8 只,共48 只煤粉燃烧器。A 层燃烧器配有微油点火装置,共8 支,单支出力为120 kg/h,并隔层配置AB,CD,EF 3 层大油枪,共24 支,单支出力为1 275 kg/h。锅炉设计煤种和校核煤种参数如表1 所示。

表1 设计煤质参数

制粉系统为ZGM123G-Ⅱ型中速磨煤机冷一次风正压直吹式制粉系统,每台炉配6 台磨煤机,BMCR(锅炉最大出力)工况下五运一备,并配备6台与之相适的电子称重式给煤机。脱硝系统采用SCR(选择性催化还原)法,除尘采用电除尘,每台炉配2 台BE 型三室五电场静电除尘器。脱硫系统采用石灰石-石膏法,尾部安装为湿式电除尘。

2 试验结果分析与讨论

飞灰、炉渣中重金属元素含量检测采用美国Perkinelmer 公司的NEXION 300X 型电感耦合等离子质谱仪(简称“ICP-MS”)。测量As 等微量元素时需要利用浓硝酸、浓盐酸、氢氟酸对催化剂进行消解,消解采用的仪器为奥地利Anton Paar公司的MultiWave PRO 微波消解仪。

发电厂掺烧污泥期间,首先进行原煤和污泥工业分析和元素分析,为现场开展污泥掺烧提供基础数据,表2 为试验期间污泥元素分析和工业分析结果。从污泥化验结果可以看出,40%含水率污泥低位热值为1 040 kJ/kg。污泥的灰分较高,收到基灰分达到了36.01%,硫分比较低,收到基硫分为0.28%。表3 为现场试验期间,原煤煤质元素分析数据。

表2 污泥元素分析数据

表3 煤质化验结果(高卡印尼煤)

锅炉燃用高卡印尼煤收到基水分较高,达到了37%,空气干燥基挥发份Vad达到了34.63%,由于煤的水分较高,导致现场实际掺烧运行中,锅炉制粉系统干燥出力不够,磨煤机出口温度小于60 ℃,但是由于煤的挥发分较高,着火没有问题,从现场化验的飞灰和炉渣情况来看,飞灰和炉渣含碳量比较低,说明燃烧效果比较好。

2.1 污泥掺烧后锅炉效率变化规律

锅炉效率测试锅炉在满负荷下进行2 个工况,结果依据GB/T 10184—2015《电站锅炉性能试验规程》,进行锅炉效率计算。

试验时,由于测试时间问题,飞灰A 侧、B 侧进行连续取样;排烟温度和氧量分别进行2 个工况测试;锅炉散热直接取设计值,不考虑其它损失qoth;外来输入热量只考虑进入系统空气带入热量。不同负荷下,锅炉效率的计算结果见表4—6。

从试验结果来看,500 MW 负荷时,40%含水率污泥分别为5%,7%,10%,12%掺烧比率下,锅炉效率分别为93.94%,93.78%,93.95%,93.94%;平均排烟热损失为5.835%,6.014%,5.827%,5.827%;化学不完全燃烧损失为0.002%,0.012%,0.032%,0.032%;固体不完全燃烧损失为0.124%,0.094%,0.096%,0.103%;灰渣物理热损失为0.120%,0.125%,0.122%,0.122%。

从试验结果来看,750 MW 负荷时,40%含水率污泥分别为7%,10%掺烧比率下,锅炉效率分别为93.76%,93.41%;平均排烟热损失为5.882%,5.897%;化学不完全燃烧损失为0.15%,0.15%;固体不完全燃烧损失为0.106%,0.433%;灰渣物理热损失为0.127%,0.128%。

从试验结果来看,1 000 MW 负荷时,40%含水率污泥分别为5%,7%,10%掺烧比率下,锅炉效率分别为93.66%,93.64%,93.64%;平均排烟热损失为5.67%,5.715%,5.712%;化学不完全燃烧损失为0.348%,0.353%,0.353%;固体不完全燃烧损失为0.206%,0.184%,0.18%;灰渣物理热损失为0.128%,0.127%,0.127%。

总体上看,污泥掺烧后对锅炉效率影响比较小,固体不完全燃烧损失和灰渣物理热损失都比较小。

2.2 原煤与污泥中灰成分分布

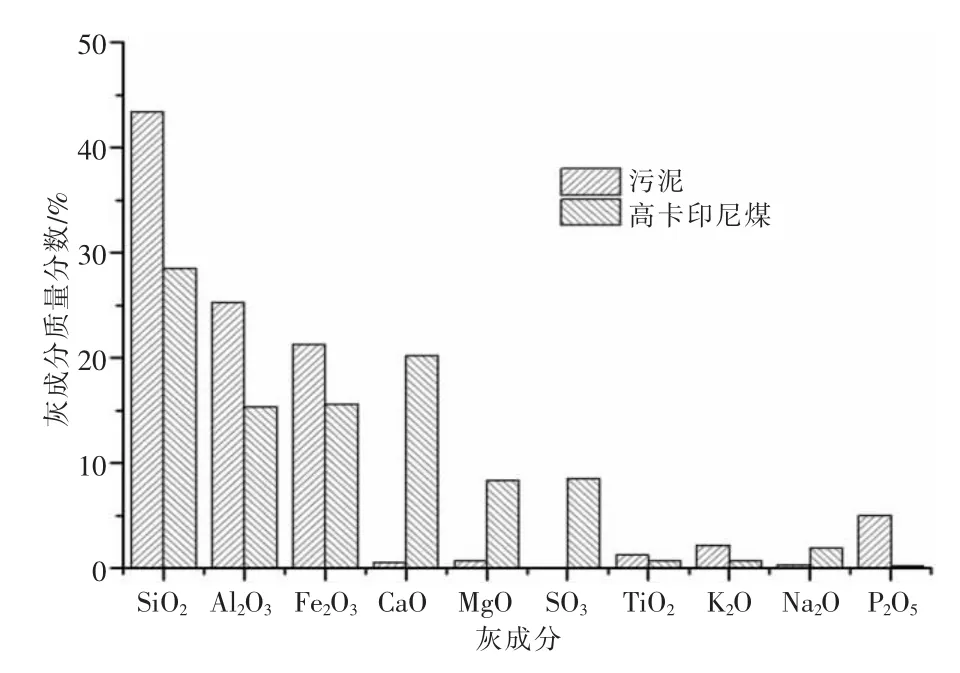

从图1 高卡印尼煤灰成分分布规律可以看出,高卡印尼煤灰中SiO2含量为28.49%,CaO含量为20.2%,Al2O3含量为15.36%,Fe2O3含量为15.6%。其它含量较多的为MgO 和SO3等成分。

表4 锅炉效率测试主要结果(500 MW,40%含水率污泥)

表5 锅炉效率测试主要结果(750 MW,40%含水率污泥)

发电厂燃用煤种为高卡印尼煤,现场实际运行过程中发现锅炉容易结焦,为了定量分析污泥掺烧后加剧锅炉结焦的可能性,计算了纯烧高卡印尼煤和污泥掺烧后锅炉结渣指数变化的情况,为现场优化运行提供指导。结渣指标采用灰成分中的碱酸比B/A 来计算,A 代表灰中酸性成分的质量百分比含量,B 代表灰中碱性成分的质量百分比含量。碱酸比的定义如下:

图1 高卡印尼煤中灰成分分布

当B/A 大于0.7 时为强结渣燃料,B/A 在0.4~0.7 时为结渣燃料,B/A 在0.1~0.4 时为轻微结渣燃料,小于0.1 时为不结渣燃料。通过化验得到的高卡印尼煤灰成分计算结果,B/A 为1.05,说明高卡印尼煤为强结渣燃料,燃用高卡印尼煤时容易造成锅炉结焦,建议现场实际运行中加强锅炉吹灰,同时进行锅炉燃烧优化调整,防止锅炉出现大面积结焦。

煤燃烧后的煤灰可能会对高温受热面(包括炉膛水冷壁、高温过热器、高温再热器)有沾污的倾向,因此有必要分析燃用高卡印尼煤是否会增加锅炉的沾污倾向。这种沾污倾向可以用沾污指数RF 来衡量,RF 为碱酸比与Na2O 质量百分比的乘积,判断指标为RF 小于0.2 为轻微沾污,0.2~0.5 为中等沾污,0.5~1.0 为强沾污,大于1.0 为严重沾污。通过计算得到高卡印尼煤的沾污指数为2.0,说明高卡印尼煤为严重沾污性煤,因此现场燃用高卡印尼煤时,要加强锅炉吹灰。

表6 锅炉效率测试主要结果(1 000 MW,40%含水率污泥)

图2 为污泥灰成分化验结果。污泥灰中SiO2含量最高,占到了灰成分43.4%。其它含量较多的 有Al2O3,Fe2O3,P2O5等成分,Al2O3含量为25.26%,Fe2O3含量为21.28%。

图3 对比分析了原煤与污泥灰成分的差异,其中污泥含水率为40%。从图3 可以看出如下规律:污泥灰中SiO2,Al2O3,Fe2O3含量都比高卡印尼煤高。污泥灰中CaO 和MgO 含量低于高卡印尼煤的含量,说明污泥与原煤灰成分有一定差异,这个直接决定了污泥和煤的结渣和沾污特性的差异。发电厂实际掺烧污泥时,要定期进行污泥灰成分化验分析,准确了解污泥灰成分变化的规律,为现场锅炉及环保系统安全、稳定运行提供指导。

2.3 高卡印尼煤灰与电除尘灰成分分布规律

图2 污泥灰成分分布

图3 高卡印尼煤与污泥灰成分对比

图4 为不同负荷、不同掺烧比例时,高卡印尼煤灰成分与电除尘灰成分对比分析。不同负荷以及不同污泥掺烧比例负荷时,电除尘灰成分中SiO2和Al2O3含量明显高于原煤灰成分中的含量,电除尘灰中Fe2O3,CaO,MgO,SO3含量低于原煤灰成分中的含量,说明掺烧污泥后,电除尘灰成分有一定程度的变化。

图4 高卡印尼煤与电除尘灰成分对比分析

2.4 高卡印尼煤灰与炉渣中灰成分分布规律

图5 为不同负荷、不同污泥掺烧比例时,高卡印尼煤灰成分与炉渣中灰成分对比分析。不同负荷以及不同污泥掺烧比例时,当掺烧污泥后,炉渣灰成分中SiO2,Al2O3,Fe2O3含量明显高于原煤灰成分中的含量,炉渣灰中CaO,MgO,SO3含量低于原煤灰成分中的含量,说明掺烧污泥后,炉渣灰成分有一定程度的变化。

图5 炉渣中灰成分分布规律

2.5 电除尘灰与炉渣中重金属浓度对比分析

图6 为电除尘灰与炉渣中重金属元素化验结果。现场试验中,采集了电除尘A 侧、B 侧灰样,在不同掺烧工况下研究其重金属元素的规律。不同负荷以及不同掺烧比例时,Cu,Cr,Ni,Pb 等重金属元素含量较多,说明这些重金属元素挥发性较强,容易在飞灰中沉积;As,Co,Ga,Li,Cd,Sb,Hg 等重金属元素含量较少。

图6 电除尘灰中重金属浓度分布

2.6 给煤机频繁断煤影响

含水率50%的污泥与平煤掺配1D 原煤仓上煤:给煤机出力10%以上时,极易出现1D 给煤机断煤现象,通过空气炮振打后下煤正常,最频繁断煤时间间隔为3 min,现场观察无入炉煤湿度大、混煤不均的现象,偶尔可见直径20 mm 较大块的污泥。该发电厂1D 原煤仓曾发生2 次断煤故障,其中一次煤仓烧空仓检查发现无挂壁现象,判断频繁断煤是由污泥自身流动性较差的物理特性所致;另一次31 日煤仓挂壁严重,挂壁煤量近400 t/h,分析其原因主要是由于掺配的平煤湿度加大,后期的进厂污泥干燥程度远低于前期来泥,到厂污泥随机取样2 次化验,含水率分别为56.5%和58.5%,致使掺配的混煤水分较大,造成板结。

2C 原煤仓掺配污泥上煤时,事故煤斗活化给煤机出力30%时偶尔出现断煤现象,加大出力至40%断煤次数增加,结合设备本身特性,建议掺烧比例控制在1∶10 以内,原煤仓内壁光滑度较好且原煤外水较低(伊泰煤)时可增加掺烧比例至1∶7。

2.7 磨煤机干燥出力影响

由于污泥的硬度特性与燃煤差别较大,所以特性较软的污泥进入磨煤机内部需多次循环才能满足煤粉细度需要,实际运行中磨煤机电耗未明显增加。污泥水分含量大,致使磨煤机入口风温高负荷时由220 ℃左右大幅提升至290 ℃,磨煤机分离器出口煤粉温度稍有下降2~3 ℃,由于掺配比例较小,对磨煤机个别参数造成的影响在可控范围内,不至于对磨煤机的干燥出力构成影响,具体参数对比见表7。

表7 1 号机1D 磨煤机掺烧污泥前后的参数对比

3 结论

针对1 台1 000 MW 超超临界燃煤锅炉污泥掺烧过程中重金属分布规律开展试验研究,通过现场试验进行了大量飞灰、炉渣在不同负荷以及不同污泥掺烧比例下的重金属分布规律,以及掺烧污泥后对制粉系统影响的研究。研究结果为燃煤电厂开展污泥掺烧,飞灰和炉渣中重金属是否满足当前环保标准要求,提供了重要的基础数据。同时,得出的主要结论如下:

(1)污泥掺烧后对锅炉效率影响比较小,固体不完全燃烧损失和灰渣物理热损失都比较小。

(2)高卡印尼煤灰中SiO2含量为28.49%,CaO含量为20.2%,Al2O3含量为15.36%,Fe2O3含量为15.6%。其它含量较多的为MgO 和SO3等成分。高卡印尼煤为强结渣燃料,严重沾污性煤,因此现场燃用高卡印尼煤时,要加强锅炉吹灰。

(3)当掺烧污泥后,电除尘灰成分中SiO2和Al2O3含量明显高于原煤灰成分中的含量,电除尘灰中Fe2O3,CaO,MgO,SO3含量低于原煤灰成分中的含量,说明掺烧污泥后,电除尘灰成分有一定程度的变化。

(4)当掺烧污泥后,炉渣灰成分中SiO2,Al2O3,Fe2O3含量明显高于原煤灰成分中的含量,炉渣灰中CaO,MgO,SO3含量低于原煤灰成分中的含量,说明掺烧污泥后,炉渣灰成分有一定程度的变化。

(5)不同负荷以及不同掺烧比例时,炉渣和电除尘灰中Cu,Cr,Ni,Pb 等重金属元素含量较多,说明这些重金属元素挥发性较强,容易在飞灰中沉积;As,Co,Ga,Li,Cd,Sb,Hg 等重金属元素含量较少。

(6)掺烧污泥后,给煤机频繁断煤,增加了现场运行风险,要加强给煤机运行状态的监控,同时提前做好风险预控措施,防止断煤给锅炉运行带来不利影响。