480t/h电站循环流化床锅炉烟气超低排放改造及效果

兰凤春

(中国中煤能源集团有限公司 北京 100120)

循环流化床(CFB)锅炉具有环保性能好、燃料适应性广、负荷调节能力强等特点,尤其是在燃用劣质煤、高硫煤、低挥发分无烟煤和高水分褐煤优势明显,越来越受到世界各国的重视。2014年国家发展改革委员会、国家环保部、国家能源局三部委联合制定了《煤电节能减排升级与改造行动计划(2014—2020年)》,其中要求:“重点推进现役燃煤发电机组大气污染物达标排放环保改造,燃煤发电机组必须安装高效脱硫、脱硝和除尘设施,未达标排放的要加快实施环保设施改造升级,确保满足最低技术出力以上全负荷、全时段稳定达标排放要求。”按照国家煤电节能减排、煤电去产能有关政策要求,燃煤机组烟气排放的有效治理已成为煤电机组生存与健康发展的必备条件。在我国燃煤电发电机组中,循环流化床锅炉数量在3 000多台,其中410~490t/h锅炉数量有200多台,这些锅炉大多数都是2010年前投产运行的,锅炉烟气达不到超低排放要求,烟气治理任务繁重。本文选取具有一定代表性的某电厂2台480t/h循环流化床电站锅炉为案例,对锅炉实施烟气超低排放改造并对改造后出现的问题进行处理。

1 设备概况

该电厂于2010年11月竣工,并正式投产运行,建设规模为2×480t/h超高压一次中间再热CFB锅炉配两台国产135MW高温超高压直接空冷凝式汽轮发电机组。锅炉采用单汽包、自然循环、高温超高压一次中间再热、高温绝热旋风分离器、单炉膛平衡通风、前墙给料、固态冷却排渣。两炉配一座180m高的钢筋混凝土烟囱,上口径6.3m。电厂煤源稳定,根据入炉煤的分析报告,收到基硫分最高为0.75%。改造前电厂脱硫采用炉内喷钙干法脱硫,二氧化硫排放指标为质量浓度小于200mg/m3;脱硝采用SNCR,还原剂采用25%氨水,NOx排放指标为质量浓度小于100mg/m3;除尘采用布袋除尘器,烟尘排放指标为质量浓度小于20mg/m3。改造前2台锅炉负荷、床温和NOx排放质量浓度关联情况见表1。

表1 改造前2台锅炉负荷、床温和NOx排放质量浓度关联情况

由表1可以看出,在同等负荷下,1号炉的床温比2号炉低约40℃,2号炉的NOx排放较多,特别是在低负荷下2台炉排放NOx质量浓度都超过400mg/m3。经停炉检查,1号炉两侧分离器进口最小截面均为2 700mm,2号炉两侧分离器进口最小截面分别为2 900mm和2 800mm,2号炉一侧中心筒变形严重,以上原因是导致2台炉床温偏差的主要原因。

2 锅炉烟气超低排放改造

CFB锅炉烟气超低排放的工艺如下:流程经过SNCR脱硝完成NOx脱除后,进入循环流化床反应塔,吸收剂与烟气中的SO2反应,生成亚硫酸钙、硫酸钙等,净化后的含尘烟气从脱硫吸收塔顶部侧向排出,然后转向进入脱硫后除尘器进行气固分离。本次主要对锅炉的脱硫系统、脱硝系统和除尘器进行改造。

脱硫系统在保留和优化现有的炉内喷钙干法脱硫的基础上,每台锅炉增加一套循环流化床半干法脱硫工艺,一炉一塔布置,脱硫剂采用生石灰,无脱硫废水排放。锅炉经炉内喷钙后,单炉排放烟气SO2质量浓度可按400mg/m3设计,烟气再通过半干法脱硫处理,其排放的SO2质量浓度可降为35 mg/m3。

脱硝系统采用低氮燃烧改造+选择性非催化还原法(SNCR)系统提效改造 +炉后协同脱硝工艺。治理后炉膛出口烟气NOx排放质量浓度为200 mg/m3,烟囱入口排放质量浓度降为50mg/m3。低氮燃烧改造主要通过分级燃烧原理,降低炉床温度,减少燃烧过程中NOx生成;SNCR系统提效改造核心是通过搭建锅炉的数学和物理模型,对锅炉烟气系统进行仿真流场模拟,确定SNCR系统喷枪的最佳布置位置、数量和出力,还原剂采用25%氨水;协同脱硝工艺是在锅炉运行的极端工况下,为了确保烟气达标排放的补救措施,其基本原理是以脱硫吸收塔流化床反应器内激烈湍动的、拥有巨大的表面积的吸附剂颗粒作为载体,通过脱硝剂的氧化和催化作用,将烟气中难溶于水的NO转化为NO2,再与钙基吸收剂发生中和反应完成脱除过程。本次改造拟采用液相协同脱硝工艺,脱硝剂为25%亚氯酸钠溶液。

除尘器通过半干法吸收塔流化床脱硫剂的均匀性和雾化喷水均匀性改进,优化了吸收塔的颗粒造粒效果,同时对脱硫后的专用布袋除尘器进行升级设计,包括采用过滤前的大腔沉降技术、超细纤维的超滤技术,以及增加布袋数量降低过滤风速等措施确保高效布袋除尘器的除尘效率。烟尘入口质量浓度为54g/m3,而排放指标为小于10mg/m3。

脱硫、除尘属于较为成熟的工艺,本文不再赘述。低氮燃烧改造是本次改造的核心,此部分改造实施应在确保NOx排放得到有效控制的同时,确保锅炉的燃烧稳定,锅炉效率、锅炉出力、主蒸汽参数等要素不对运行造成较大影响。低氮燃烧改造主要措施如下。

a.二次风供风改造。原锅炉炉前布置有上、中、下三层二次风,炉后布置有上、下两层二次风。锅炉下二次风口距离布风板高度为950.54mm,上二次风口距离布风板高度4 661.78mm,属于常规设计,不利于燃料的分级燃烧,易倾向生成NOx。本次改造采用分级燃烧技术,降低NOx的生成,保持前后墙上、中二次风口标高不变,前后墙下二次风口上移0.9m,侧墙二次风口不变。

b.分离器入口改造。为提高分离器分离效率,保证锅炉效率,将1号炉分离器入口烟道宽度逐渐缩减为2 410mm,2号炉分离器入口烟道宽度逐渐缩减为2 380mm。

c.分离器中心筒改造。为保证中心通膨胀顺畅,防止中心筒高温变形,调整中心筒壁厚,采用ZGCr25Ni20MoMnSiNRe耐热不锈钢铸造中心筒,厚度调整为16mm;调整中心筒直径,将中心筒上口内径由3 800mm 缩减为3 632mm,下口内径3 300mm缩减至3 250mm。

d.布风板风帽优化。风帽的选择,应满足阻力适中和寿命较长的特点。通过对合适的风帽及开孔数量的选择,可得到最佳的流速和合适的动量,从而获得均匀的布风以及良好的流化质量。改造后风帽维持在600~700个,风帽开孔率将控制在4.0%左右,对风帽布置重新设计,采用菱形交错布置方式,以实现布风板对料层流化均匀性的基本目标。

3 锅炉烟气超低排放改造效果及问题处理

2017年该电厂按照上述改造方案对2台CFB锅炉进行了超低排放改造,每台锅炉改造工期历时4个月,改造后的烟气物排放指标基本可以满足《煤电节能减排升级与改造行动计划(2014—2020年)》规定的超低排放要求,但也出现了一些影响锅炉运行的问题,经过分析采取正确的处理措施,即满足烟气超低排放要求同时也保证锅炉安全稳定运行。

3.1 改造后的烟气排放情况

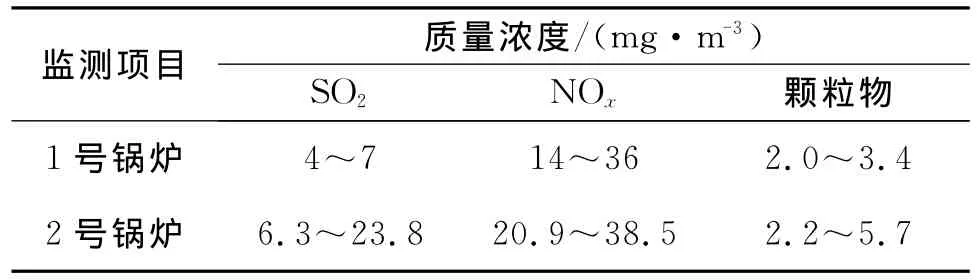

2018年10月完成2台锅炉的烟气排放环保监测,并通过了当地环保局的验收。烟气排放监测结果见表2。

表2 烟气排放监测结果

《煤电节能减排升级与改造行动计划(2014—2020年)》对锅炉烟气超低排放的要求是SO2质量浓度小于35mg/m3、NOx质量浓度小于50mg/m3、颗粒物质量浓度小于10mg/m3,2台锅炉改造后SO2、NOx及颗粒物均满足超低排放要求。

3.2 改造后存在的问题及处理

3.2.1 主要问题

a.锅炉旋风分离器工作异常,出现间断返料,返料不均匀的现象,返料风室晃动(振动)明显增加。

b.锅炉运行中塌床现象频繁,无法按照中调要求调整负荷,锅炉运行操作调整难度增加,低负荷运行调整困难(67~75MW),环保参数容易超标,控制NOx必须大量使用氨水,氨水用量成倍增加。严重时出现物料太多压死的现象,无法实现流化状态,机组被迫解列,经长达5h的排渣后,才能正常启动。

c.循环灰量增加后,输渣系统负荷高,设备可靠性降低,设备磨损较大。

d.机组负荷100MW以上时,2台高流风机无法满足要求,需启动备用流化风机。

e.主蒸汽温度偏低,当机组负荷100MW以上时,主蒸汽温度无法维持额定值(减温水全部关闭,1号炉520℃,2号炉525℃)。

3.2.2 原因分析

a.分离器改造后分离效率提高,外循环量增加,但是返料系统没有改造,返料出力不满足循环量增加要求,导致返料量量不均匀,大量循环灰物料瞬时返回炉膛时,破坏床层流化,加剧塌床,继而导致炉床压死现象发生。根据测算炉内共计物料量约为230t,低氮燃烧改造前停炉后物料约为90t,物料量增加了2.5倍。

b.高温绝热旋风分离器返料风室内部分浇筑料脱落,立管钢板无浇筑料绝热部分烧坏,影响正常流化和返料,对立管和U型阀形成冲击,造成振动。

c.分离器改造后,由于高温循环物料增加,导致水冷壁蒸发受热面吸热增强,锅炉尾部竖井过热受热面减弱,因此引起主蒸汽温度达不到设计的540℃的要求。

d.由于SNCR的反应温度区间在850~1 150℃,分级燃烧后导致炉膛温度较改造前有所降低,因此容易引起锅炉在低负荷时还原反应效率降低,还原剂氨水消耗量增加。

3.2.3 处理措施

a.增大锅炉分离器入口烟道宽度,降低分离器分离效率,减少循环灰量。1号炉烟道宽度由改造后的2 410mm扩大至2 510mm,2号炉由改造后的2 380mm扩大至2 490mm。

b.减小U型回料阀回料阻力,增加回料量能力。在不改变U型回料阀外筒尺寸的前提下,通过降低回料阀“翻墙”处的保温浇筑料厚度的方法,降低“翻墙”高度100mm,从而达到减小阻力,增加返料出力的目的。

c.对高温绝热分离器立管脱落的浇注料进行修补,烧损的钢板全部更换,返料器内损坏的风帽进行更换。

d.维持炉膛负压在50~150Pa范围内,当出现床压波动时,负压向负方向增大,应快速的调整风机出力,减少炉膛上部稀相区的细灰份额,尽量不要负压运行,便于细灰量能及时从冷渣器排出;维持床压在10~12kPa范围,流化风量维持在19~21 m3/h,若出现床压波动升高,应及时调整冷渣器出力至最大,同时若是床压持续升高,要及时调整一次风机出力,维持流化,避免床层被压死。

3.2.4 处理效果

通过采取上述措施,锅炉塌灰情况明显减轻,床压波动在2kPa左右,1号锅炉36天运行未发生严重塌灰的情况。锅炉分离器分离效率降低后,使得飞灰进入到尾部烟道的份额增加,增加了过热系统换热量,主汽温度恢复正常,正常运行时达到额定值。锅炉投入运行后,返料立管振动减小,大幅剧烈晃动现象消失。

4 结束语

CFB锅炉烟气超低排放改造中,在燃料来源比较稳定,收到基硫分不超过0.75%的情况下,脱硫采用炉内喷钙干法脱硫与炉外半干法脱硫组合方式,配套的除尘系统采用高效布袋除尘器,NOx排放控制采用低氮燃烧改造+SNCR系统提效改造+炉外协同脱硝工艺技术,低氮燃烧改造是本次改造的核心。该电厂2CFB台锅炉通过上述改造后,烟气排放均达到《煤电节能减排升级与改造行动计划(2014—2020年)》对锅炉烟气超低排放的要求。低氮燃烧改造必须要有系统全面的考虑,即要考虑燃烧系统的稳定与效率,也要考虑汽水换热系统的配套,同时还应在配风、除渣等配套辅助系统方面给予高度重视。