提升预焙阳极生块体积密度的探索与实践

丁向东

(国家电投集团铝电公司青铜峡铝业分公司, 宁夏 青铜峡 751603)

0 前言

预焙阳极作为现代电解铝工业生产的主要用料,其质量好坏直接关系到电解的各项指标[1],其中预焙阳极体积密度指标是最重要指标之一。近半年来,某铝厂350 kA系列预焙阳极生块体积密度长期低于1.62 g/cm3,相应焙烧块体积密度低于1.55 g/cm3,这成为制约焙烧块一级品率的关键因素。因此,某铝厂成立攻关组,对生产现状进行摸排,从稳定煅后焦孔隙度、调整生块配方、优化混捏机参数及调整物料温度等方面进行分析总结,并提出相应的提升改进措施,以提高阳极生块体积密度,为预焙阳极体积密度提升奠定基础。

1 影响预焙阳极生块体积密度的原因分析

1.1 煅后焦质量的影响

目前,某铝厂使用的煅后焦孔隙度偏大,主要原因如下:

1)石油焦挥发份含量偏高。均值在11.4%,少部分石油焦挥发份含量达到14%以上,最高达到17%。

2)石油焦硫含量偏高。鉴于石油焦质量近年的变化及生产成本方面因素,目前生产采取高、中、低硫石油焦按比例掺配的方式进行,且存在硫份持续升高的趋势。

3)采用回转窑煅烧方式生产煅后焦,煅烧带温度控制在1 325±25 ℃,在此煅烧温度下存在过烧现象等。

1.2 阳极配方的影响

所谓“配方”是将若干种不同粒度的固体原料按一定比例编制的配料料方。现在的生产配方,是经过长期的生产实践逐步总结出来的,具有很强的经验性,其中,黏结剂沥青的用量根据糊料实际状况进行添加调整,基本保持在15%左右,见表1。

表1 某铝厂的生阳极物料配方 %

配方作为配料的理论基础,对产品的质量和成型、焙烧等工序成品率都有相当大的影响。在生阳极生产中,控制配料的粒度分布是控制生块质量的极其重要的措施之一,但在实际生产过程中,存在原料质量波动、粒度分布不均匀,且返回的残极量不足等实际问题,依靠以往经验对配方进行调整,已不能更好地改善生阳极质量。

1.3 混捏机运行参数的影响

影响混捏质量的工艺条件主要是混捏温度和混捏时间,而混捏机运行参数的设定将直接决定混捏工艺条件,进而影响混捏质量。某铝业公司350 kA阳极系统使用瑞士Buss公司的KE600- CP/H40单轴连续混捏机,产能35 t/h,转速为48~51 rad/min,设定吨糊功率为8.2 kW,正常生产运行转矩为47%~51%,挡板开度为50%~70%,实际运行过程中混捏质量较差(图1),需对混捏机运行参数进行优化调整。

图1 炭块存在混捏不均匀现象

1.4 煤沥青温度及添加量的影响

煤沥青是阳极材料的重要组成部分,其性能一般用软化点、黏度、密度与结焦残炭量等物理量表示,不同厂家的煤沥青的性能会相差很大。某铝业公司采购3个厂家的煤沥青进行搭配使用,在实际生产过程中,会根据生块外观情况对沥青的温度及添加量进行调整。沥青平均温度为183 ℃,过程控制在180~189 ℃,沥青配比为14.8%~15.6%。

1.5 干料及混捏糊料温度的影响

某铝业公司采用冷却螺旋进行糊料冷却,冷却降温在10 ℃左右,干料、糊料混捏温度不能有效提升。针对生块体积密度偏低问题,制定了《生块成型工艺参数调整及质量变化跟踪表》,对关键工艺控制点进行调整、跟踪、分析。实际生产中,干料温度平均为170.4 ℃,过程控制在167~175 ℃;混捏温度平均为181.5 ℃,过程控制在178~184 ℃。

1.6 粉料偏析的影响

在阳极配方中,粉料主要起到填充作用,而粉料的偏析同样会起到一定的填充作用。在生阳极生产过程中,各物料暂存仓内的物料会存在一定的粉料偏析现象,足够的粉料偏析可以提升生阳极体积密度指标。但实际生产中,石油焦库存及煅后焦库存长期处于低料位状态,物料静置时间不足,粉料渗流作用小,填充率低。

2 提高预焙阳极生块体积密度的措施

根据影响预焙阳极生块体积密度的因素分析,可从以下几个方面提高预焙阳极生块体积密度。

2.1 提升煅烧质量

可通过如下措施提升煅烧质量:

1)严格控制采购原料石油焦挥发份上限值,挥发份<14%。

2)均化石油焦品质。使用高硫焦,掺配后整体石油焦硫含量偏高。石油焦中的硫可分为有机硫和无机硫。有机硫有硫醇、硫醚、硫化物等,无机硫有硫化铁和硫酸盐。其中有机硫占多数,在较低温度下(1 300 ℃)煅烧可除去有机硫;无机硫要在石墨化高温下才能分解挥发[2]。脱出硫后,煅后焦中硫所占的空间形成空隙,且硫(S32)较碳(C12)相对原子质量大的多,煅后焦自身重量减轻,假比重降低。根据各供应厂家石油焦硫份含量情况,制定严格的采购计划和掺配带料作业指导书,按计划采购,执行分仓、掺配带料,将掺配后的石油焦硫含量控制在3.2%±0.5%,兼顾其它微量元素含量,最大限度地均化石油焦品质。

3)稳定石油焦煅烧工艺控制。煅烧温度控制波动大,存在过烧现象,回转窑内二、三次风引风量偏大,石油焦碳质烧损多,孔洞扩大。实施低温(1280±20 ℃)煅烧,适当降低窑内二、三次风的供入量,提高煅烧系统整体运转率,稳定煅烧质量,减少烧损。

2.2 优化阳极配方

1)增加配方中残极配入量,在一定程度上可以提升生块体积密度。但根据生产实际,因生块提产、残极收尘粉外排等原因,残极回配量不足,残极配比将会长期≤10%,因此,配方调整上要适应低残极配比的实际情况。 2020年某铝厂350 kA阳极系列残极回配比例见表2。

表2 2020年350 kA阳极系列残极回配比例

2)随着原料石油焦的复杂多变,对干料配料稳定性的影响越来越突出,需定期检测煅后焦的自然粒度分布[3-4]。利用炭素实验室进行配方振实容重实验,通过配料调整来优化配方结构,提高生块表观密度。因煅后焦孔隙度大,可适当降低粗焦配比。

3)加强粉料纯度抽测。磨机启动10 min时进行取样,跟踪取样过程,稳定操作,最大限度地降低粉料细度波动。目前粉料配比为26%,与细焦配比形成联动,细焦增加时,粉料降低。

4)严格执行各物料粒级筛分。根据某个级别范围内的粒子分布情况及时调整原料和工艺及破碎机转速,确保粒度分布均匀。

5)建立工艺配方档案。包括煅后料质量指标、温度、配方、物料分布、沥青配比、设备运行状况等。

2.3 调整混捏机运行参数

1)根据功率P=转矩×角速度=转矩×转速×2π/60,当混捏机输出功率不变,适当降低混捏机转速,可以提高转矩,进而增加糊料混捏时间,提高混捏效果。

2)制定混捏机搅刀修焊周期,按标准修焊。混捏机动、静搅刀须保持一定的间隙,间隙过小,动、静搅刀可能相撞,还可能挤碎大颗粒骨料,使糊料配比变化,影响糊料质量;间隙过大,保证不了混捏质量。定期检查测量混捏机动、静搅刀配合间隙,积累数据,确定符合实际的运行检修周期。

2.4 稳定沥青质量

沥青的最明显的性质是它的黏度对温度的敏感性极强,煤沥青的黏度与软化点无关,而由沥青的性质和加热温度所决定。沥青的黏度是糊料混合、成型、制品浸渍的重要工艺参数。

1)据资料显示,糊料在混捏中,沥青最佳的黏度为0.1~0.5 Pa·s,对应温度控制在185~190 ℃;糊料成型的最佳黏度为0.6~3 Pa·s,对应温度控制在155~160 ℃[5]。

2)沥青的准确计量及均匀加入混捏机是保证糊料质量的关键。计量称定期校验,齿轮输送泵定期更换。

3)对不同厂家的沥青进行单独储存、单独使用,尽可能减少供应厂家,稳定货源供给。

2.5 提高混捏质量

混捏工艺主要受混捏温度和混捏时间的影响。

1)混捏温度的制定是依据沥青对炭粒的润湿接触角度。通常,润湿接触角小于90°的情况下,润湿作用较好。提高沥青、干料、糊料混捏温度会使混捏时沥青润湿接触角减少,但是对不同的软化点的煤沥青来说变化并不相同[6]。鉴于此,沥青温度应保持在185~190 ℃,干料温度保持在170~175 ℃,糊料混捏温度保持在180~185 ℃。

2)降低转速,提高转矩,增加糊料混捏时间,提高混捏效果。

2.6 提升物料库存

1)适当提高库存。由于库存低,物料静置时间不足,尤其煅后焦粉料填充偏析少。可适当提高库存并长期保持,使得物料慢慢堆积,大小颗粒混合物中的小颗粒将钻进大颗粒间隙,起到一定填充作用。

2)采用多点下料的方法带料,均衡物料粒度组成。

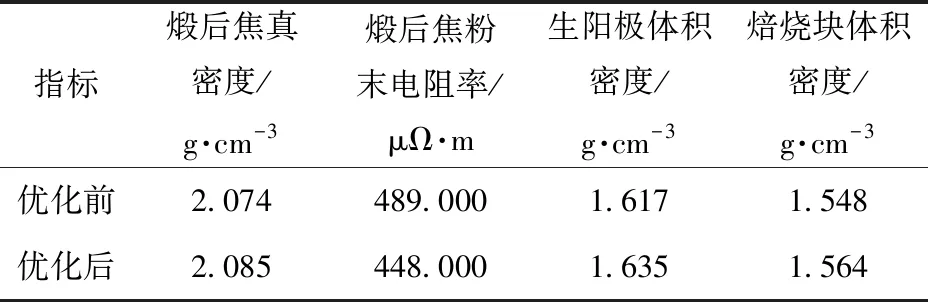

3 实施效果

某铝厂通过实施上述提高预焙阳极生块体积密度的措施,取得了良好的效果,350 kA系列优化措施实施前后的阳极产品指标对比情况见表3。由表3可知,优化措施实施后,煅后焦真密度提升了0.011 g/cm3,煅后焦粉末电阻率降低了41 μΩ·m,生阳极体积密度由之前的1.617 g/cm3提升至1.635 g/cm3,相应焙烧块体积密度由1.548 g/cm3提升至1.564 g/cm3,达到了达到了提升阳极生块体积密度的实践目的。

表3 350 kA系列优化措施实施前后的阳极产品指标对比

4 结束语

在阳极生产中,影响生阳极体积密度提升的因素有很多,本文针对某铝厂生块体积密度偏低影响焙烧块品级率的现状,成立攻关组,对现状进行摸排,从煅烧质量、配方优化、混捏机参数调整、物料温度把控、库存提升等方面进行分析总结,提出相应的改进措施,取得了良好效果。某铝厂后续将从原料石油焦的精准掺配、配方的调整优化、设备性能提升改造等方面持续探索改进,为预焙阳极生块体积密度及焙烧块一级品率的提升打好基础。