含砷金精矿焙烧氧化预处理工艺研究

熊领领 田 静

(1.河南省黄金资源综合利用重点实验室, 河南 三门峡 472000;2.河南中原黄金冶炼厂有限责任公司, 河南 三门峡 472000)

0 前言

我国黄金产量一直稳居世界首位,每年黄金的产量保持在较高的水平,随着国内易处理金矿石的不断开采利用,资源储量下降明显,含碳含砷等难处理金矿资源不断加大开采力度。我国含砷金矿储量丰富,近年来,在湖南、云南、贵州、四川、甘肃和新疆等省区已相继发现大中型砷金矿[1]。含砷金矿已成为金矿生产的重要资源,国内有一些黄金冶炼企业将含砷金矿作为主要的生产原料。含砷的金矿石和精矿,由于其中的金与砷黄铁矿紧密共生、金在矿物中呈细粒浸染状等缘故而属于难处理的原料,因此一般都需要进行预处理[2]。预处理的实质就是通过物理或者化学方法,去除矿粉中的各种有害杂质元素,使金的包裹体充分解离,达到提金浸出药剂与金的充分接触,从而提升金的浸出率。

对于这类难处理含砷金精矿的预处理工艺,目前研究得比较多的有焙烧氧化、加压氧化、细菌氧化、化学预氧化等,其中焙烧氧化法研究和应用最广,工艺也较成熟[3-4]。但是即使是经过焙烧法预处理的含砷精矿,由于容易出现矿物焙烧温度过高的情况,导致金的二次包裹,影响浸出率,使得尾渣中通常还有5~20 g/t的金,造成资源浪费。有资料指出,当矿物中含砷 2%~3%时,采用一段焙烧,焙砂中金的浸出率仅为45%~50%[5];而采用两段焙烧可有效脱除金精矿中的砷,对提高金的回收率有更加明显的效果。因此选择合适的预处理工艺,最大程度地提高金的回收率是此类难处理金精矿的研究重点。

本文针对某含砷金精矿进行了有价金属回收工艺研究,选用了两种焙烧氧化预处理手段,以期最大程度地提高金的回收率,同时还对金精矿中的铜回收工艺进行研究。实验获得了较好的效果,可为其他含砷金精矿处理提供工艺参考。

1 实验原料

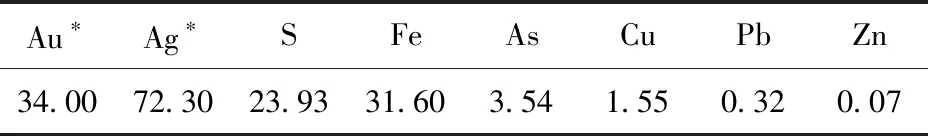

实验研究所用的含砷金精矿来自某高砷金矿企业,矿粉粒度较细(-75 μm占85%以上),实验前进行了烘干处理。其多元素分析结果见表1。

表1 含砷金精矿多元素分析结果 %

注:*单位为g/t。

从表1中可以看出,实验原料含砷金精矿中含金34 g/t,含银72.3 g/t,含砷3.54%,属于高砷金精矿;此外还含有1.55%的铜,具有一定的回收价值;另外还含有0.32%的铅和0.07%的锌,基本不具备回收价值。

2 实验原理及方法

本研究主要针对含砷金精矿进行预处理,预处理工艺步骤分为一段焙烧或两段焙烧,焙烧后的焙砂进行酸浸回收其中的铜。预处理后的渣再进行氰化提金银,以考察不同的预处理工艺对金浸出率的影响。

2.1 实验原理

含砷金精矿中的砷主要附存在FeAsS中,另有一定量砷存在于FeS2[6]。采用一段焙烧工艺,精矿中的金属硫化物被氧化生成金属氧化物和二氧化硫,FeS2在较高氧化气氛下反应生成 Fe2O3,Fe2O3则与砷迅速反应,形成稳定的铁砷化合物,反应原理如下:

4FeS2+11O2→2Fe2O3+8SO2

(1)

As2O3+Fe2O3+O2→2FeAsO4

(2)

采用一段焙烧处理含砷金精矿,由于砷生成不挥发的砷酸盐留在焙砂中,不能完全脱砷,且铁砷化合物会严重抑制金的浸出。两段焙烧工艺,是将含砷金精矿先在一段炉缺氧条件下进行焙烧,FeS2生成Fe3O4,物料中的砷挥发;之后再进行二段氧化焙烧,使铁充分氧化,金与紧密结合的硫化矿物和其他矿物分离,在氰化物浸出时获得较高的浸出率[7],反应原理如下:

12FeAsS+29O2→6As2O3+4Fe3O4+12SO2

(3)

3FeS2+8O2→Fe3O4+6SO2

(4)

3FeS+5O2→Fe3O4+3SO2

(5)

2FeAsS+3FeS2→5FeS+As2S3

(6)

2As2S3+9O2→6SO2+As4O6

(7)

2.2 实验方法

1)一段焙烧预处理。称取一定量的含砷金精矿置于焙烧盘中,放入加热至一定温度的马弗炉中,焙烧一段时间,焙烧结束后将焙烧盘取出,焙砂制样分析。

2)两段焙烧预处理。称取一定量的含砷金精矿置于焙烧盘中,放入加热至一定温度(500 ℃、550 ℃、600 ℃)的马弗炉中,低温密闭焙烧一段时间,将马弗炉温度升高至设定温度后(600 ℃、650 ℃、700 ℃),再氧化焙烧一段时间,焙烧结束后将焙烧盘取出,焙砂制样分析。

3)酸浸处理。将焙烧获得的焙砂按照一定的液固比进行调浆,按照一定的酸度加入硫酸,升温至指定温度后,反应一段时间,固液分离后渣样送分析。

4)氰化浸出。将酸浸渣按液固比进行调浆,用碳酸钠调节矿浆pH,待pH值稳定后,加入氰化钠,控制氰化钠浓度,氰化浸出一段时间,过滤、洗涤、烘干,制样送分析。

5)结果计算。以金的氰化浸出率为例,其余均按照渣中元素含量进行相应的脱除率和浸出率的计算,金的氰化浸出率按下式进行计算。

ψ(Au)=(mAu原-mAu渣)/mAu原×100%

(8)

式中:ψ(Au)——金的氰化浸出率,%;

mAu原——原矿中金含量,g;

mAu渣——渣矿中金含量,g。

3 实验结果与讨论

3.1 一段焙烧实验结果

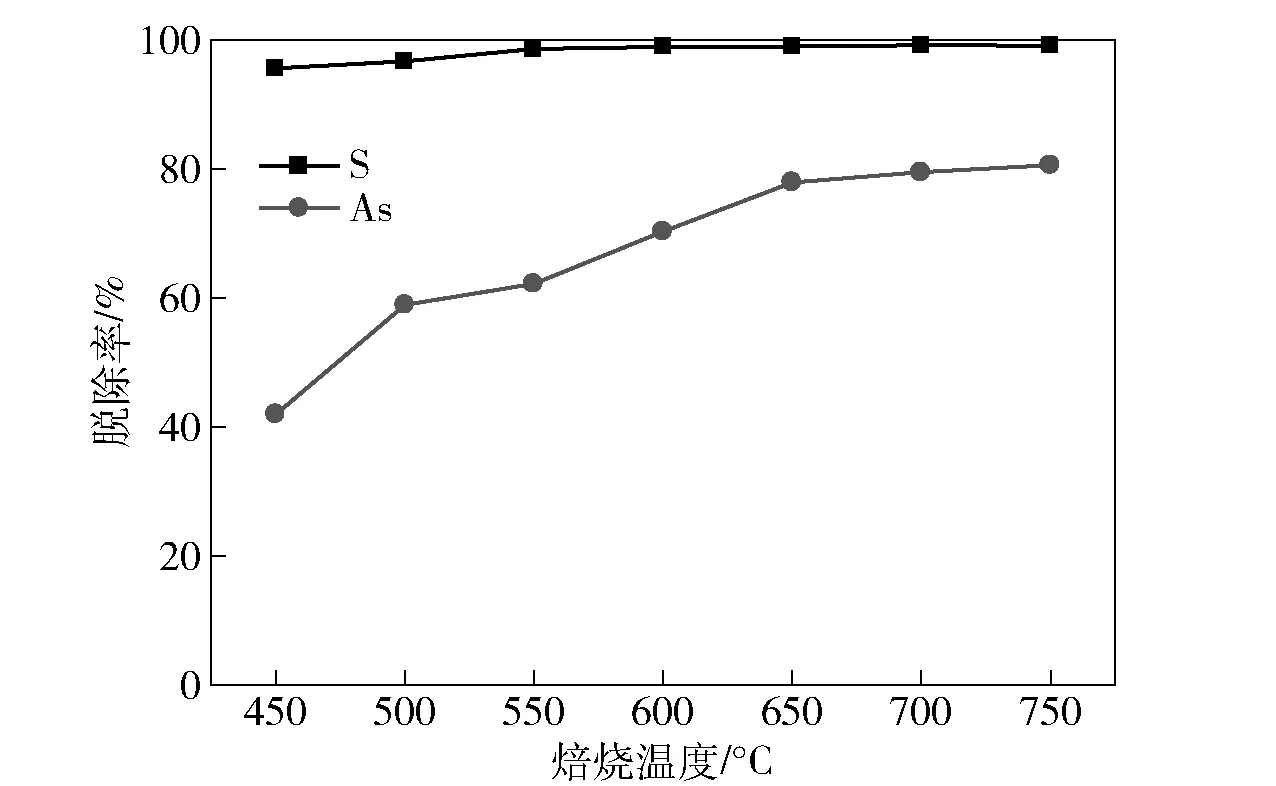

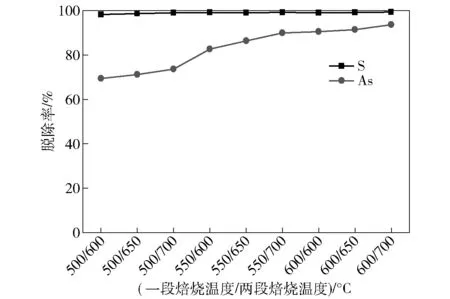

实验根据目前金精矿冶炼企业所采用焙烧制度进行焙烧实验,焙烧主要是实现脱砷、脱硫以及铜矿物的硫酸化过程,一段焙烧和两段焙烧实验结果分别如图1和图2所示。

图1 高砷金精矿一段焙烧实验结果

图2 高砷金精矿两段焙烧实验结果

1)从图1中可以看出,对高砷金精矿进行一段焙烧,随着焙烧温度的升高,砷和硫的脱除率也随之增加,硫的脱除率基本都在97%以上;当焙烧温度达到650 ℃时,砷的脱除率达到70%,进一步升高焙烧温度,砷的脱除率增加并不明显;当焙烧温度为750 ℃时,砷的脱除率达到72%,但焙砂中砷含量超过1.15%,脱砷效果较差。

2)从图2中可以看出,随着一段焙烧温度的增加,砷的脱除率均增加明显,硫的脱除率变化较慢,当一段焙烧温度为550 ℃时,砷的脱除率可达到80%以上,进一步增加一段焙烧时间,砷的脱除率可达90%以上;当一段焙烧温度为600 ℃、二段焙烧温度为700 ℃时,砷的脱除率达到93%,此时焙砂中的砷含量为0.29%,脱砷效率较高。

3.2 酸浸实验结果

将焙烧获得的焙砂进行酸浸以回收其中的铜,按照液固比3∶1进行调浆,加入硫酸控制pH<0.5,升温至75 ℃,浸出2 h后过滤洗涤滤渣,渣样烘干后送样分析。一段焙烧和两段焙烧酸浸实验结果分别如图3和图4所示。

图3 一段焙烧焙砂酸浸实验结果

图4 两段焙烧焙砂酸浸实验结果

1)从图3中可以看出,随着一段焙烧温度的升高,铜的浸出率呈升高趋势,基本都达到了较好的浸出效果,但是当焙烧温度升高至750 ℃时,铜的浸出率稍有降低。

2)从图4中可以看出,随着焙烧温度的升高,铜的浸出率有所增加,但是增加幅度有限,随着焙烧温度进一步升高,铜的浸出率稍有下降。可能是由于焙烧温度过高,造成了焙烧获得的硫酸铜相分解导致,造成铜的浸出率有所降低。整体来说一段焙烧和两段焙烧对铜的浸出率影响不明显,铜都达到了较好的浸出效果,说明无论采用两段还是一段焙烧工艺基本不影响铜的回收。

3.3 氰化浸出实验结果

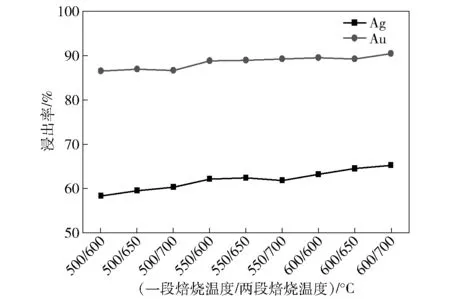

对一段焙烧和两段焙烧酸浸后的酸浸渣进行氰化浸出以提取其中的贵金属,实验结果分别如图5和图6所示。

图5 一段焙烧酸浸渣氰化浸出实验结果

图6 两段焙烧酸浸渣氰化浸出实验结果

1)从图5中可以看出,一段焙烧酸浸处理后进行氰化浸出,金的浸出率普遍在80%左右,银的浸出率在55%~60%,浸出率均较低,氰渣中的金还有6.9 g/t,银36 g/t,一段焙烧酸浸处理后,金银的回收率都偏低。

2)从图6中可以看出,经过两段焙烧酸浸处理后,金的回收率可接近90%,普遍比一段焙烧酸浸的金的浸出率要高,氰渣中含金4.4 g/t,含银32 g/t,说明经过两段焙烧处理后,能显著提高金的浸出率,但银的浸出率增加不明显。

综上所述,两段焙烧预处理方法对含砷金精矿有价元素回收效果优于一段焙烧,两段焙烧氰化浸出工艺是处理含砷金精矿最有效的工艺方法之一。

4 结论

本文对比研究了一段焙烧与两段焙烧两种焙烧氧化预处理方式对含砷金精矿砷的脱除与有价金属回收效果的影响,得出如下结论:

1)含砷金精矿两段焙烧的脱砷效果要优于一段焙烧。

2)对高砷金精矿一段焙烧和两段焙烧获得的焙砂进行酸浸提铜,结果表明铜的浸出率均较高,达到了93%以上,实现了铜的回收。

3)对一段焙烧和两段焙烧获得的焙砂经酸浸提铜后,氰化浸出提金银,发现两段焙烧后氰化尾渣中的金浸出率明显高于一段焙烧,金含量可由最初的34 g/t降至4.4 g/t,这说明两段焙烧氰化浸出工艺是处理含砷金精矿最有效的工艺方法之一。