一次风机油冷却器故障分析及防范措施

黄 伟 刘 磊 丁 博

(大冶有色金属有限责任公司冶炼厂, 湖北 黄石 435005)

0 前言

2019年4月下旬,某冶炼厂转炉车间7#、8#两台高压鼓风机共4个油冷却器,在一次系统大停电后被发现了破损漏油,导致减速机润滑油受到污染,处理前后分别造成18 h和24 h的风机停车,严重影响了转炉生产。另外,在之后的事故调查中,检查事前的巡检记录,发现大停电前未发现油冷却器的循环冷却水池中出现油污,而且仔细检查班组运行记录,在恢复供电后、强制供水水泵开车前,无人关闭油冷却器进水口阀门。因此,本文针对此次故障,进行详细分析,结合有限元仿真模拟,找到了导致此事故的直接原因与主要诱因,并提出相应的预防措施,避免事故的再次发生。

1 故障现象及处理经过

某冶炼厂转炉车间7#、8#两台高压鼓风机发生故障的现象和处理经过如下:

2019年4月20日凌晨5:30,7#、8#高压鼓风机及冷却水泵因全厂6 kV变电站突发大停电停车,恢复供电后冷却水泵开车,7#、8#高压鼓风机分别于8:15、8:20开车。

2019年4月20日9:25,7#高压鼓风机出现油压低故障报警,检查冷却塔发现有油污,判断是油冷却器破损漏油。12:20停车,由上部油冷却器切换至下部备用油冷却器,更换润滑油,于16:40开车。17:40再次出现油压低故障报警,18:10再次停车,在检查主油泵过程中发现油箱油位降低,判断油冷却器破损漏油,更换油冷却器、润滑油后,于21日4:40正常开车。

2019年4月20日20:00,8#高压鼓风机出现油压低故障报警,检查发现油箱油位上升,判断是油冷却器破损漏油。20:20停车,未切换上部油冷却器至下部备用油冷却器,21日临时采用板式冷却器(冷却面积40 m2)替代,更换润滑油,于20:55正常开车。

高压鼓风机电脑记录显示,7#高压鼓风机分别在4月20日8:15—9:25 、16:40—17:40 时间段出现油压曲线波动;8#高压鼓风机在4月20日19:20—20:00时间段出现油压曲线波动。

2 故障原因分析

2.1 水质情况

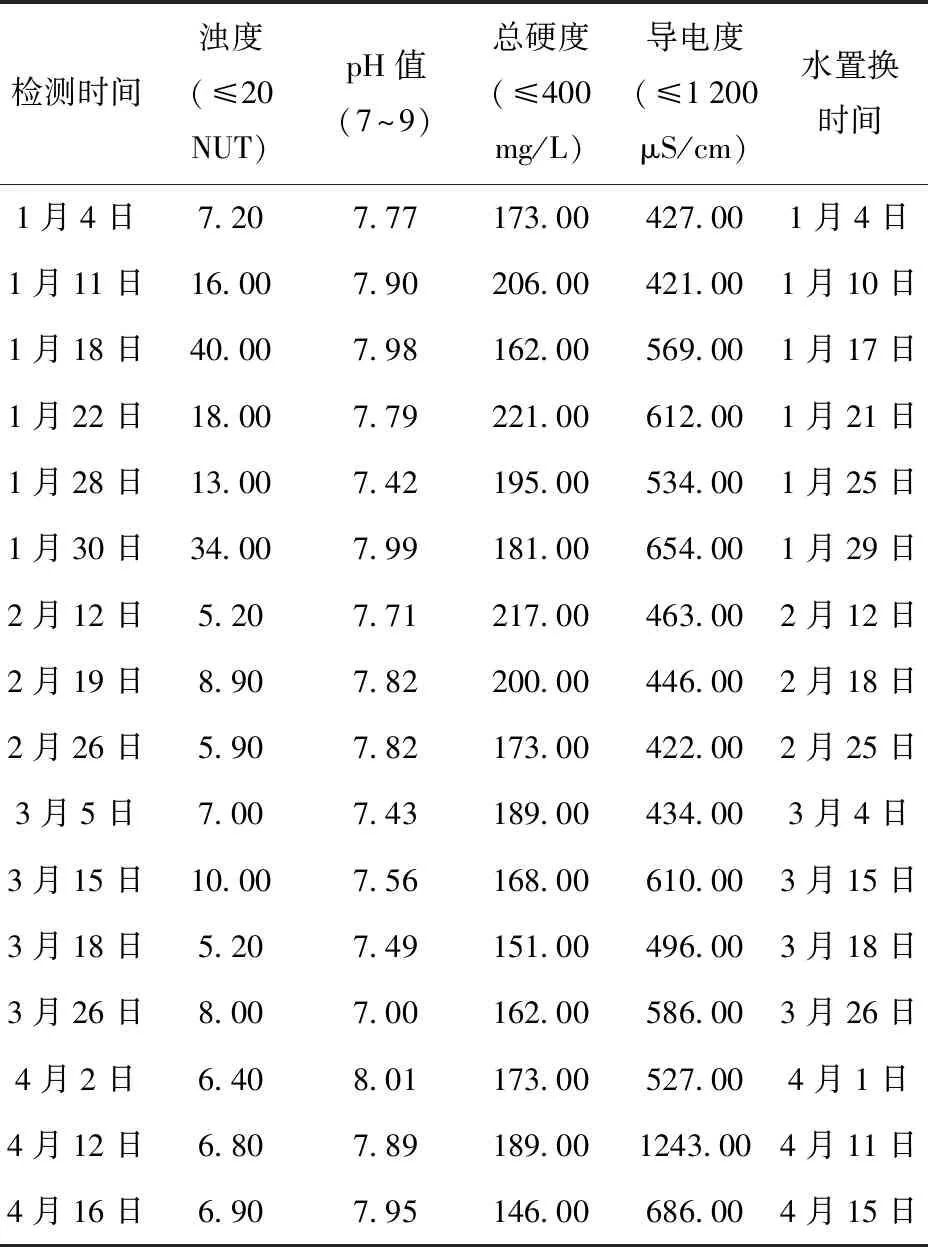

某冶炼厂平均每周会对高压鼓风机冷却水的水质情况进行检测,2019年1—4月高压鼓风机冷却水的主要参数见表1。

由表1可知,浊度、pH值、总硬度、导电度四个参数都有较大波动出现,均有超过规定要求的情况出现,尤其是pH值普遍在7~8,在添加阻垢缓蚀剂、杀菌灭藻剂等酸性药剂后,经过多次循环,pH会小于7,所以水质存在较大隐患。今后需要调整、规范循环水中添加的阻垢缓蚀剂、杀菌灭藻剂等的相关剂量和添加频率,以控制水质的四个重要参数。

表1 2019年1—4月高压鼓风机冷却水的主要参数

2.2 油冷却器检查情况

1)分别对7#、8#风机常用油冷却器进行打压实验。8#油冷却器在0.1 MPa、0.3 MPa、0.4 MPa的压力下对换热管进行打压实验,换热管泄漏数量分别为18根、4根、4根,总计26根。7#油冷却器在0.4 MPa打压实验时,换热管泄漏数量为28根。打压实验前对油冷却器换热管进行疏通,发现大量污垢;同时,打压实验显示,污垢沉淀区主要分布于油冷却器的中下部,试验状态如图1所示。

图1 压力试验状态

2)对8#油冷却器换热管进行均布抽管作剖面分析,剖面情况如图2所示。换热管呈局部针孔状腐蚀,孔径大小不一,孔点周边管壁明显变薄。

图2 8#油冷却器换热管的剖面状态

3)对腐蚀的8#油冷却器换热管的无漏点段抽样,然后进行机械性能、光谱分析,参照标准为《金属材料 拉伸试验 第1部分:室温试验方法》[1]和《和热交换器用铜合金无缝管》[2]。

机械性能报告结果显示8#油冷却器换热管不仅存在一定腐蚀情况,而且伸长率不合格,说明金属材质的延展性降低,以上原因都会使破管的风险增大。光谱检测结果显示,换热管成份中硅含量超标,结合水质管理经验[3-4],硅超标一般是指水中的二氧化硅含量过高,容易导致换热管结晶、结垢,使换热管的局部管径变小、流速及压力上升,易发生爆管,且导热系数降低,换热能力下降。以上结果从侧面说明,油冷却器的水质酸碱度控制存在问题,换热管内存在结垢和腐蚀现象。

2.3 有限元仿真计算及分析

将某冶炼厂现场发生的情况进行必要的简化,然后进行工况模拟,进水压力为0.2 MPa,出口压力为0.1 MPa,进水入口流速随时间的变化函数如下:

(1)

式中:v——入口流速,m/s;

t——时间,s。

由于油冷却器的内部换热管道数量为672根,内壁直径为6.2 mm,建立的三维模型导入有限元软件中计算量过大,为降低计算强度,改为建立相应二维模型进行仿真计算。

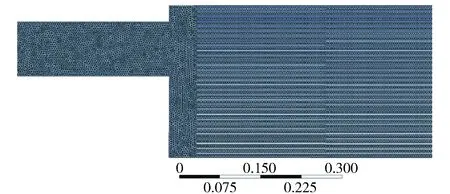

2.3.1 网格划分

根据油冷却器的结构和载荷特性,直接在ANSYS17.0中建立二维模型,然后进行网格划分。二维模型的网格划分将单元尺寸设置为3.5 mm,最终网格数为210 312,节点数为177 099,网格划分的局部效果如图5所示。

图3 网格划分的局部效果

2.3.2 计算结果及分析

在简化后的工况即边界条件下,对油冷却器中的流体进行瞬态动力学计算后,得到以下仿真结果:

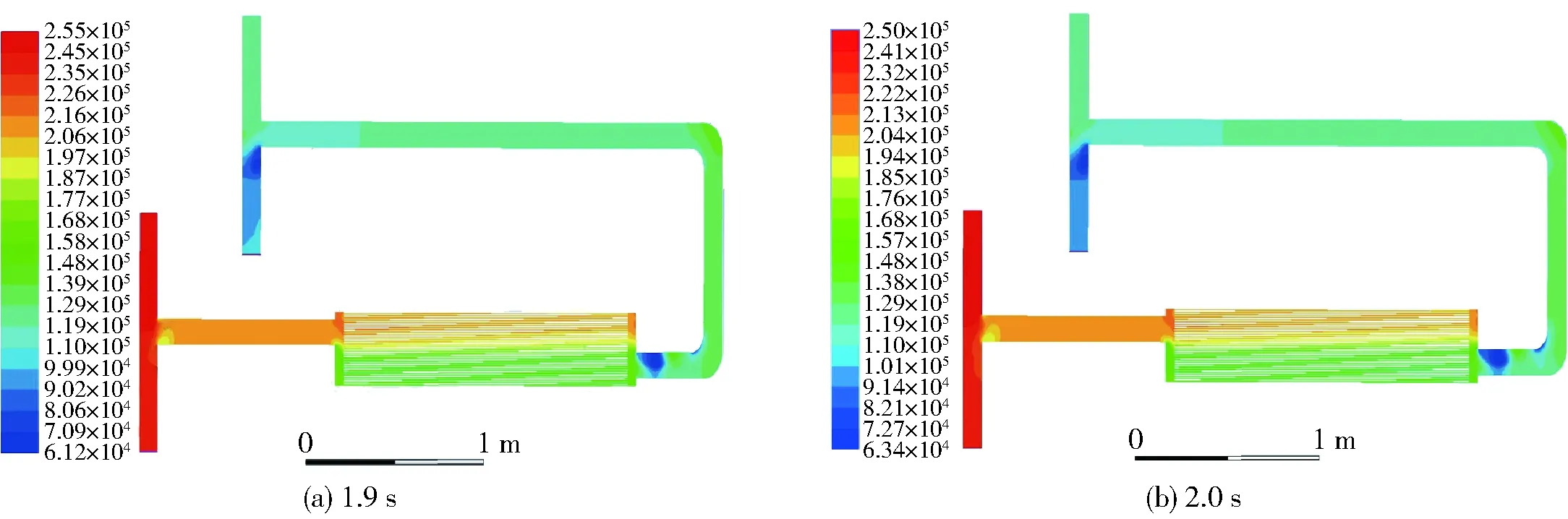

1)0~2 s内为水泵正常给水,油冷却器处于正常工作阶段, 1.9 s、2.0 s时的油冷却器压力云图如图4所示。

图4 油冷却器的压力云图

根据图4显示的结果,正常运转时,油冷却器整体压力变化不大,入口压力在0.23~0.25 MPa,出口压力0.9 MPa,与平时正常工作情况基本一致,油冷却器中上部分换热管压力普遍大于下部分。

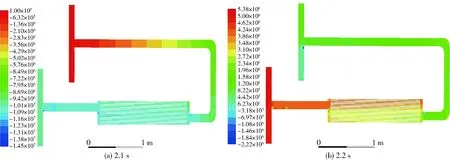

2)2.0 s到2.1 s,水的流速开始下降,到2.2 s时降到0 m/s,表示在2.0 s时突然断电,给水泵停止工作,然后0.2 s之内完全断绝给水。此时压力云图如图5所示。

图5 油冷却器的压力云图

由图5可知,在断电瞬间2.0~2.1 s,油冷却器换热管整体压力开始变化,绝大部分由正压0.15~0.2 MPa突变为-10 MPa;然后,在2.1~2.2 s时间段,又急剧地发生改变,由-10 MPa变为2~4 MPa,这期间压力正负变化非常剧烈,差值可以达到12~14 MPa,超出了换热管正常的承压范围。

从以上仿真结果可以看出,油冷却器发生了明显的水锤现象,再结合相关技术人员的分析和判断,现场共有4台冷却器同一时间发生破损故障,即在水泵突发断电情况下,产生水锤效应。国内学者对水锤效应早已开展了大量的研究[5-6],证明了水锤效应对输水管路的破坏性。结合本次事故,由于压力分布关系,会在油冷却器上部换热管产生较大水压冲击,从而对油冷却器上部分换热管产生较大破坏,导致换热管破损,与事后检查破损换热管情况十分契合,验证了以上仿真结果的正确性。

3 预防措施

综上所述,水质未达标,会使油冷却器换热管的机械性能下降,其抵抗压力变化的能力减弱;大停电造成冷却循环水供水泵突发断电跳车,致使循环水回路中产生水锤效应,诱发4台油冷却器中换热管腐蚀及结垢部位在应力激增情况下出现破管泄漏。因此,提出如下故障防范措施,为以后转炉生产稳定运行提供相应理论参考和技术积累。

1)完善水质管理规范,由技术人员进行取样作业,每次取样数不得低于3个,混释后确定为标准待测水样。若显示水质不合格,则根据结果调整添加剂成分或含量进行及时控制;若合格则继续按原有剂量定期加入添加剂。

2)建立药剂添加规范,定期对药剂进行检测化验,明确添加方式及添加量,制作稀释添加装置,在此之前暂停药剂添加。

3)进一步梳理风机、循环冷却水泵开车流程,对故障处理流程进行评估完善,组织相关人员进行学习培训。

4)利用火法冶炼系统小修时间停机优化循环冷却水管路,在4台油冷却器进水口安装阀门,降低水锤效应风险。

5)对冷却塔采取防尘防护,定期清理集水池淤泥。

6)制定科学适用的油冷却器冷却方式,如在油冷却器冷却水进口管道安装过滤装置、采用除盐水替代现用冷却水等。

7)针对转炉7#、8#高压鼓风机开展为期1个月的阶段性专业维护工作,并落实以上防范措施及整改计划。