多效蒸发浓缩技术在铜冶炼生产过程中的应用

华宏全 徐 蕾

(1.云铜股份西南铜业分公司, 云南 昆明 650102; 2.中南大学冶金与环境学院, 湖南 长沙 410083)

0 前言

铜冶炼过程中,有些流程中需要通过溶液蒸发浓缩结晶处理过程溶液回收产品,如烟尘湿法处理过程中浸出液浓缩结晶分离和回收硫酸锌;氨水吸收冶炼烟气SO2过程中,硫酸铵溶液的浓缩结晶生产硫酸铵产品;铜电解过程中电解液净化时,电解液蒸发浓缩冷却结晶生产硫酸铜产品等。这些过程都是一个高能耗的过程,是一个将高温的蒸汽向低温的二次蒸汽的转化过程[1]。因此,如何利用较低温的二次蒸汽,决定了蒸发浓缩过程的经济性。多效蒸发浓缩过程,就是充分利用蒸发溶液的二次蒸汽,降低蒸发浓缩过程能耗的一种有效方法。

在铜冶炼的蒸发浓缩过程中,由于使用的新蒸汽主要是一些通过余热发电后的低压蒸汽,一般在0.1~0.3 MPa,溶液体系为硫酸盐体系,且溶液成分极为复杂。本文通过对蒸发浓缩过程中水的气态和液态的热焓、体积变化、沸点温升等进行分析,并结合某铜冶炼厂的硫酸锌、硫酸铵、硫酸铜的蒸发浓缩过程中的生产实践,分析了多效蒸发浓缩技术在铜冶炼过程中的应用。

1 溶液蒸发浓缩过程不同状态下水的热力学数据分析

1.1 液态和气态水的热焓

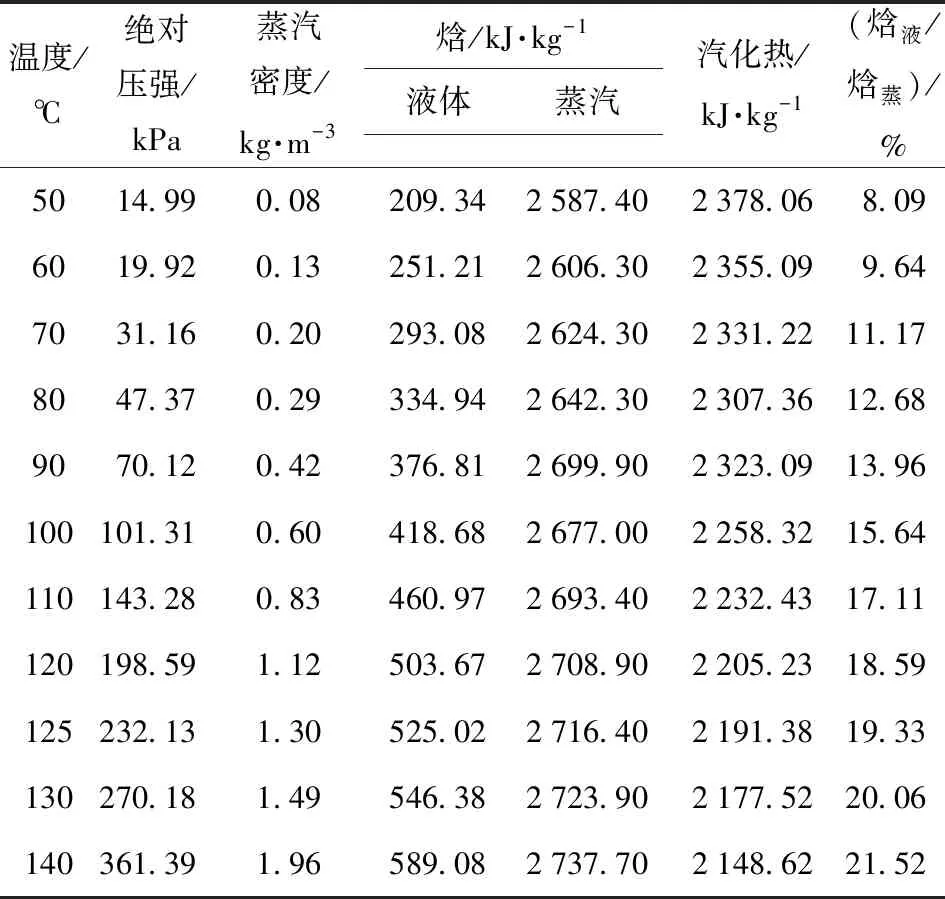

蒸发浓缩是一个将溶液中的溶剂水加热转化为水蒸汽使水由液相转变为气相的相变过程,其相变热是整个蒸发浓缩过程中热能消耗占比最大的部分,即蒸发浓缩过程中最大能耗不是将溶液加热到沸腾蒸发温度点的过程,而是水由液相转化为气相的过程。饱和状态下不同温度下液态和气态水的压强、密度、热焓见表1,在100 ℃下,液态水的焓值仅为同质量气态水的焓值的15.64%。因此,回收利用二次蒸汽中的热量是降低蒸发浓缩过程能耗的重要方向和途径。

表1 饱和状态下不同温度下液态和气态水的物化性能

1.2 液态和气态水的体积差异及真空能的产生

在蒸发浓缩过程中同样质量的液态水和气态水的体积存在巨大的差异。在标准状态下,1 mol的液态水质量为18 g,体积量仅为18 mL;但当其转化为水蒸汽时其体积量可达22.4 L,是液态水的1 244倍,两者的体积量相差巨大。当水蒸汽被冷凝为液态水时,其体积量将被大幅缩小,从而使密封的冷凝设备内形成真空状态。因此,对水蒸汽进行冷却,形成液态水的过程,是一个容易产生真空能的过程;同时也是一个充分利用蒸汽相变热的过程。

在对二次蒸汽的热能进行利用的过程中,由于蒸汽被冷凝为水,使体积显著降低,也就形成了抽真空的效果;从而达到了既有效回收热能,又实现抽真空的能力。

1.3 沸点温升及有效温差

在相同压力下,溶液的沸点比纯水的沸点高,两者的沸点之差,称为溶液的沸点温升[2]。溶液沸点升高,主要是由于溶液的蒸汽压降低引起的。无机盐的浓溶液沸点升高值可达60~70 ℃,甚至更高。由于溶液的沸点升高,使蒸发过程中的有效传热温度差减小,这个减小的值也就是沸点升高的值。因此,沸点温升也称为温度差损失。另外,在蒸发过程中二次蒸汽流经管道时有阻力损失。因此,在蒸发过程中总的温度差损失是溶液蒸汽压降低引起的温度差损失、蒸发器中溶液液柱压力引起的温度损失、管道阻力引起的温度损失的三者之合。

在蒸汽浓缩过程中随着浓缩程度的加深,沸点温升会不断上升。因此,为减少溶液浓度不断升高而引起的温度损失,以及减小甚至消除液柱压力和管道阻力引起的温度损失,可采取真空闪蒸的方法。

2 多效蒸发浓缩的原理

多效蒸发浓缩过程,就是将蒸发器串联,将前一个蒸发器产生的二次蒸汽,作为下一个蒸发器的加热蒸汽,下一个蒸发器的加热室便是前一个蒸发器的冷凝器,实现了蒸汽热能的有效利用[3-5]。理论上效数越多越节能,但不是效数越多越好,它主要取决于被蒸发物料最高加热温度和效与效之间的温度差。效与效之间的温度差要求不小于12 ℃,以保证每效的蒸发强度;若温差太小,增加效数所节约的能量,抵不上溶液输送时产生的散热损失和消耗的能量[3]。

在铜冶炼的蒸发浓缩过程中,由于使用的新蒸汽主要是一些通过余热发电后的低压蒸汽,一般在0.1~0.3 MPa。因此,其多效蒸发浓缩过程中效数不能选择太多,一般在2~3效。

3 多效蒸发浓缩在铜冶炼过程中的应用

3.1 铜冶炼烟尘浸出液蒸发浓缩回收硫酸锌

某铜冶炼公司是一个冶炼烟尘综合回收的企业,在其对烟尘进行湿法浸出过程中,产生了大量高浓度的硫酸锌溶液,过去采用外夹套式的常压蒸发器对溶液进行蒸发浓缩回收硫酸锌。此方法存在蒸发器加热面积小、蒸发过程溶液沸点高、蒸发温差小、设备能力小、能耗高等问题。

通过研究分析,增加了强制循环泵、列管式换热器、真空泵、冷却塔等设备,将原有蒸发槽改为闪蒸槽,并研发了真空蒸发自动排水装置[6〗。利用现有的生产设施,将原有的常压蒸发改为两效蒸发。由常压蒸发改为在-0.06 MPa的负压下进行真空蒸发,降低了溶液的蒸发沸点温度,实现了闪蒸,降低了溶液沸点温升。由于将二次蒸汽用于溶液加温,并将其冷凝为液态的水,从而仅用7.5 kW的真空泵就能维持较高的真空度;同时结合自动排水装置,可使真空泵在间断运行时也维持了系统的真空度,大幅降低了蒸发温度,由原来的100~110 ℃下降至75 ℃左右;而且提高了有效蒸发温差、蒸发效率和设备生产能力,降低了蒸汽消耗。蒸汽费用由原来的820万元/a降低至450万元/a以下,下降了45%;同时设备的蒸发浓缩能力和硫酸锌产能提高了2倍以上。

3.2 烟气尾气净化脱硫过程中硫酸铵的蒸发浓缩

在冶炼烟气尾气净化脱硫过程中,采用氨水吸收治理尾气中的二氧化硫,使其转化为硫酸铵溶液,最后通过蒸发浓缩结晶成固体硫酸铵。

某铜冶炼公司硫酸分厂,在尾气治理过程中原来采用常压蒸发浓缩方式生产硫酸铵,存在设备能力低、能耗高等问题。在2015年,硫酸分厂实施硫酸铵蒸发节能项目,通过采用新型的真空控制方法,用1台7.5 kW的真空泵实现了真空蒸发,使系统对蒸汽压力的要求显著降低,系统在0.05~0.1 MPa的蒸汽压力下,就能正常蒸发;而且溶液的沸腾温度较过去降低了10 ℃,同时蒸汽单耗降低了1.2 t-蒸汽/t-硫酸铵以上,大幅提高了设备生产能力。

由于硫酸铵蒸发沸点降低,蒸发器腐蚀速率下降,延长了蒸发系统设备的使用寿命,降低了设备的维护成本。

3.3 电解液净化过程中蒸发浓缩生产硫酸铜

在铜电解的电解液净化过程中,常采用蒸发浓缩冷却结晶生产硫酸铜的方式来脱除电解液中的铜离子,并为后续的电积脱砷和冷冻结晶生产硫酸镍提供合格浓度的溶液。在2017年以前,某铜冶炼公司采用内盘管式常压蒸发浓缩槽进行蒸发,存在一系列常压蒸发的共性问题。由于电解产能的提高,使原有设备能力更显不足,为解决这些问题,从2017年起采用泵强制循环、板式换热器进行加热的三效蒸发浓缩技术,其运行参数见表2。通过强制循环三效蒸发,有效降低了蒸发点温度;同时,通过闪蒸形式有效降低了静力沸点温升,提高了有效蒸发温差,降低了蒸发能耗,提高了蒸发能力。

表2 三效蒸发器的运行参数

4 结束语

多效蒸发浓缩技术在某铜冶炼厂的硫酸锌、硫酸铵、硫酸铜生产实践中取得了良好的效果。通过闪蒸、多效真空蒸发、冷凝水自动排放等技术的应用,有效降低了蒸发沸点的温升,提高了有效蒸发温差,从而达到了节能降耗和提高产能的目的,同时还有效回收了溶液中的冷凝水。另外,对比硫酸锌、硫酸铜和硫酸铵的生产过程发现,前两者由于溶液成分复杂,杂质浓度高种类多,导致换热器结垢快;而硫酸铵由于溶液成分单一,基本未出现结垢现象。在硫酸锌和硫酸铜蒸发过程中,分别采用管式和板式换热器,其中管式换热器的结垢速度相对慢一些,但垢层必须用高压水枪进行清洗;板式换热器的结垢速度较快,且运行阻力较大,但其垢层的清洗相对简单。

——以硫酸铜饱和溶液析出晶体的计算为例