铝电解净化系统动力电的节能探讨

赵文燕

(中国铝业青海分公司电解厂, 青海 大通 810108)

0 前言

现代铝工业生产主要采用冰晶石- 氧化铝熔盐电解法[1],电解阴阳极采用炭阴极和炭阳极,直流电通入电解槽,在阴极和阳极上起电化学反应,阴极上产生铝液[2-3],铝液经真空抬包吸出后送到铸造生产成铝锭、铝板等产品;阳极产生CO和CO2,以及少量的氟化物和SO2气体,气体经过净化系统净化后,废气排放进入大气,回收的氟化物返回电解槽[4]。因此,电解系列的布置一般采用电解厂房两列纵向排列中间设置净化系统的方式,即两个电解厂房加净化系统。电解净化系统一般采用氧化铝干法净化,系统由氧化铝储运、布袋除尘器、氧化铝输送系统、排烟机等组成,主要负责电解烟气的净化和电解槽氧化铝的供料任务,是电解系列的辅助单元。

电解铝的生产成本主要由原料和材料费、电力费、工资、折旧和管理费等组成,其中原料和材料费约占成本的46.4%,电力费占30%~35%,其它占15%~20%[1]。作为高耗能企业,想在铝行业立于不败之地需要有低成本氧化铝和低成本的电价。而对于国内铝电解企业而言,氧化铝在铝电解生产中的成本差异不大,主要是电力成本造成的优势差别。目前许多铝电解企业一方面积极争取政府电价优惠政策,另一方面降本增效,降低吨铝生产电耗来增加自身的优势,寻找企业生存发展之路。铝电解生产中的电耗由直流电和动力电两部分组成,电解槽生产使用直流电,这部分能耗的降低主要通过推广使用新型节能电解槽技术、低电压生产技术来逐步实现;辅助生产设备使用交流电(动力电),其中净化系统动力电消耗比重最大,在整个动力电构成中约占79%,有进一步节约的空间。

1 净化系统工艺现状及动力电的组成

某公司三系列净化系统分为东、中、西三套系统,负责282台200 kA电解槽烟气的净化和供料工作,其中西部系统负责108台电解槽烟气回收、中部系统负责80台电解槽烟气回收、东部系统负责94台电解槽烟气回收。

1.1 电解烟气干法净化工艺流程

电解烟气净化采用干法净化方式,来自电解槽的烟气收集后通过地下烟道进入12~14个垂直烟道,与来自新鲜氧化铝料仓的新鲜氧化铝通过VIR反应器充分反应吸附进入袋滤室,吸附烟气在针刺尼布袋的过滤下通过烟道收集沿烟囱排出;吸附在布袋外表面的氧化铝在反吹气缸的作用下沉降到袋滤室底部,一部分通过溜槽输送到气力提升机提升到33 m处的载氟氧化铝料仓,最后在超浓相系统的输送下输送到电解槽上部料箱供电解使用;另一部分则通过溜槽输送到垂直烟道VIR反应器再次循环吸附。电解烟气干法净化工艺流程如图1所示。

图1 电解烟气干法净化工艺流程

1.2 净化系统的动力电组成

净化系统动力电消耗的主要设备包括三个方面,一是用于电解烟气收集排出功率在630~900 kW的型号为Y4- 73 No23.50和Y4- 73 No29.50的排烟机;二是用于氧化铝输送功率在7.5~75 kW的型号为9- 19- 7.1D的高压离心风机和型号为R602a罗茨风机,其中罗茨风机主要用于气力提升和袋滤室供风,高压风机主要用于氧化铝溜槽供风;三是照明及控制设备。其主要风机类设备运行情况及用途见表1。

表1 三系列净化系统风机类主要设备运行情况及用途

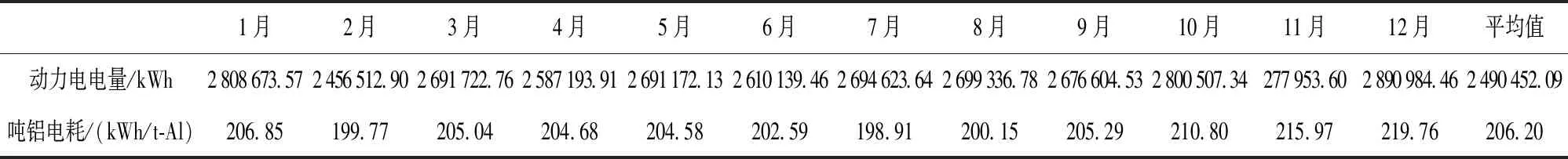

根据每月净化系统动力电总表电量抄表数字统计,2018年1—12月份三系列净化系统动力电总电量及吨铝电耗见表2。由表2可知,整个三系列净化系统动力电每月电量平均为2 490 452 kWh,吨铝电耗平均为206.2 kWh/t-Al,占所在电解系列月平均电解生产动力电消耗量(3 172 550.38 kWh)的78.5~79.0%。

表2 2018年1—12月三系列净化系统动力电月总电量及吨铝电耗

2 净化系统的优化改造

从净化系统动力电消耗的组成来看,照明及控制设备动力电节能空间有限,风机类设备才是优化动力电消耗的主要方向。在净化系统的各类风机中,排烟机虽然功率最大,消耗电量也最大,但由于排烟机负责电解烟气的回收,关乎电解厂房烟气的净化效果和氟化盐的回收,在目前环保督查和氟化盐高价格的压力下已无节电的潜力和空间。因此,净化系统风机类设备的动力电节电主要依靠罗茨风机、高压风机这两类氧化铝输送、供风设备,此类设备节电除主要依靠变频控制等节能技术外,还有一种就是通过减少设备运行台数或调整运行压力达到节能的目的。根据生产实践经验,要实现供料风机的后者节电措施,净化系统供料工艺就必须满足两个条件,一是氧化铝供料在较小的风量和压力下就可以达到氧化铝输送流动的目的;二是在减少系统用风量或减少风机运行台数的条件下同样也能满足净化工艺要求。

2.1 系统供料工艺存在的问题

在参照一系列净化系统氧化铝输送优化先进经验的基础上,对三系列净化系统供料工艺存在问题进行诊断和分析,系统存在以下主要问题:

1)从新鲜氧化铝料仓进入净化系统氧化铝输送溜槽之前,氧化铝除杂装置单一,仅能清除氧化铝中较大的杂质,如扫把棍、塑料等,无法清除细小的颗粒杂质,颗粒杂质进入溜槽和袋滤室后,在沸腾版上部形成一层厚厚的杂质层影响氧化铝的输送,增加风机运行时间和运行压力。

2)现有的垂直烟道氧化铝与烟气的VIR反应器由于杂质原因,经常造成氧化铝堵塞,影响电解烟气净化效果,与一系列净化系统地下烟道投料方式比较,职工操作难度大、清料工作频繁,需要消耗一定的压缩空气和高压风。

3)新鲜氧化铝料仓底部出料溜槽为水平溜槽,在杂质的影响下,溜槽经常堵料、下料不畅,现场设置了多处清理溜槽积料的高压风机管道。

上述问题不仅影响净化系统的正常供料,而且增加了供料系统的用风量即增加动力电耗。

2.2 优化改造方案

针对上述问题,对三系列净化系统制定了节能优化改造方案:

1)将新鲜氧化铝料仓底部水平溜槽改造为倾斜角在7°左右的斜溜槽,增加溜槽内氧化铝的流动性,杜绝堵料现象的发生。

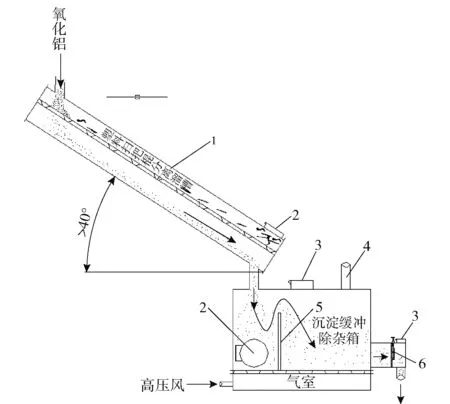

2)在新鲜氧化铝料仓底部出料溜槽下方,增设1套组合式氧化铝除杂装置,如图2所示。根据粉状氧化铝安息角大于40°的特性,在氧化铝料下料口安装坡度大于40°的10 mm×10 mm铁丝网溜槽,先除去扫把棍、塑料条等大块杂质,过滤后的氧化铝及小于铁丝网网眼的颗粒杂物在重力作用下进入铁丝网溜槽下方的沸腾室,在沸腾板的作用下,较轻的氧化铝通过导流板流入控料室,细小颗粒杂质则沉淀在沸腾室底部,通过人工定期从快开门处进行清理,确保细小杂质也过滤在净化系统供料溜槽前端,防止细小颗粒杂质进入溜槽或袋滤室。该组合除杂装置保证了溜槽和袋滤室沸腾板无杂质,并确保供料畅通。

3)将现有的三套系统40个电解烟气与氧化铝反应VIR器投料停运,在电解烟气进入袋滤室前的地下烟道上方安装线性布料器,将VIR反应器投料改为地下烟道投料,停用VIR反应器所用压缩空气和溜槽供风的高压风。

4)将系统中袋滤室底部罗茨风机、高压风机管道串联实现风源的共享。

通过上述一系列优化改造方案,在确保氧化铝输送的前提下,可极大降低氧化铝输送系统的用风量,为净化系统部分风机的停用创造条件。

1-铁丝网;2-排渣快开门;3-观察快开门;4-收尘管;5-导流板;6-流量控制闸阀图2 组合式氧化铝除杂箱示意图

2.3 烟气净化投料方式改变对净化效果的影响

目前,各铝电解企业对电解烟气的净化多采用干法净化方式,但干法净化的氧化铝投料方式各有不同,主要有文丘里法、VIR反应器、地下烟道(两段干法净化)等。某公司一、二系列净化系统均采用线性布料器地下烟道投料方式,一直沿用至今,净化效果良好,因此由VIR反应器投料改为地下烟道线性布料器投料有成熟的经验技术可以借鉴。地下烟道投料没有改变烟道结构或增加负压泄漏点,即没有增加系统烟气阻力或负压损失,不会对烟气净化系统净化效率造成任何影响。

根据国家《铝工业污染物排放标准》[5]规定,现有企业电解烟气净化污染物排放标准为:颗粒物≤30 mg/m3,二氧化硫≤200 mg/m3,氟化物≤4.0 mg/m3。经查阅,改造前2018年三系列净化烟气在线检测数据颗粒物平均为8.0 mg/m3、二氧化硫平均值为124.9 mg/m3(氟化物因不在检测范围内无法统计),远远小于国家环保要求。但为确保改造效果,先选取某一净化系统4个电解烟气地下烟道的一处进行改造,持续监控改造后净化烟气污染物中的颗粒物、二氧化硫排放量,待满足要求后再继续改造,避免造成环保问题。

3 净化系统优化改造方案的实施效果

由于生产工艺影响,某公司的三系列净化系统优化改造持续了约一年,至2019年12月初完成全部改造工作。经过3个月的运行,三系列净化系统在停用部分风机后,对净化效率和污染物排放没有造成影响,实现了节约风机运行动力电的目的。

3.1 净化效果满足环保要求

2020年1—3月的电解三系列净化后的环保烟气在线检测数据为:颗粒物平均8.9 mg/m3、二氧化硫平均值112.3 mg/m3、烟气静压平均值-1 514.7 Pa,满足净化效率及环保要求。

3.2 吨铝电耗降低

风机电机动力电消耗计算公式如下:

E=1.732UICOSψt/1 000

(1)

式中:E——风机电机动力电耗,kWh;

U——电机电压,通常为308 V;

I——额定电流,A;

COSψ——功率因数,一般取0.85;

t——电机运行时间,h。

根据式(1),三系列净化系统优化改造后停用 2台75 kW罗茨风机、1台55 kW罗茨风机,理论上每年可节约用电量为1.732×380×(141×2+104.4)×0.85×365×24/1 000≈1 893 614.8 kWh;以系列年生产原铝16万t计算,则理论上吨铝可节电约11.8 kWh/t-Al。

对改造全部完成后的2020年1—3月动力电总量和吨铝耗电量进行统计分析,见表3。由表3可知,与改造前的吨铝电耗206.20 kWh/t-Al相比,改造后实际降低了4.42 kWh/t-Al,理论和实际的偏差与排烟机开启角度等其它因素有关。

表3 2020年1—3月三系列净化动力电总电量及吨铝电耗

3.3 节约空压风量

净化系统改变投料方式后,停运40个VRI反应器,年节约空压风量约1 087 992 m3。

4 结束语

风机类设备节电措施除了传统的变频控制等方法外,从生产工艺方面进行优化也可以达到节能的目的。这种优化实践不仅达到了节能的目的,同时也节约了设备维修费用,降低了职工巡检劳动强度,对各铝冶炼企业净化系统的节能降耗具有一定的借鉴意义。下一步,某公司将从选用节能电机、节能LED厂房照明灯等多方面进一步优化电耗,力争从各个方面降低电耗,提高公司成本竞争力。