氧化铝矿浆磨节能技术改造

王 磊 苗 涛

(中铝山东有限公司, 山东 淄博 255052)

0 前言

随着国内铝行业的发展,各企业都在引进先进的生产设备或对现有设备进行技术改造,降低生产成本,实现企业的可持续发展。矿浆制备是氧化铝生产的主要工序之一。在矿浆制备工序中,普遍采用球磨机或管磨机进行矿浆磨制。由于球磨机驱动电机功率很大,一般都在1 000 kW以上,整个矿浆制备工序电耗巨大。因此,改进磨机结构,优化磨矿工艺,提高磨矿效率,对于降低磨矿电耗和生产成本具有重要意义。

1 矿浆粒度对溶出率的影响

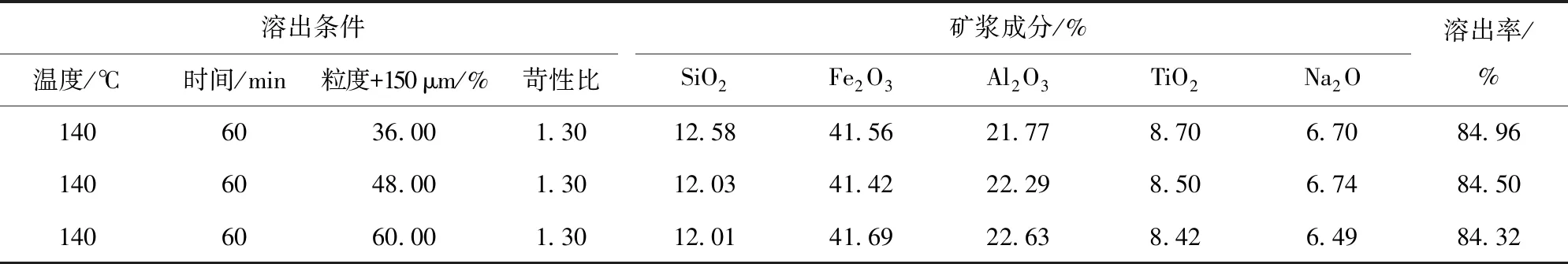

铝土矿溶出过程中,由于溶出条件及矿石特性等因素的影响,矿石中的氧化铝无法完全进入溶液。实际反应后进入到铝酸钠溶液中的氧化铝与铝土矿中氧化铝的总量之比,就是氧化铝的溶出率[1]。从理论上讲,在其他条件相同时,矿浆粒度越细,其表面积就越大,矿石与溶液的接触面积就越大,溶出效果就越好。但矿浆粒度过细,一方面会增加生产成本、降低生产效率;另一方面会使溶出赤泥变细,不利于后续分离沉降的进行[2]。因此,将矿浆细度控制在合适的范围内在氧化铝生产中具有重要意义。山东某铝公司甲氧化铝厂磨矿粒度控制在100#筛筛上(+150 μm)20%~30%,乙氧化铝厂控制在30%~40%,丙氧化铝厂的磨矿粒度按照50#筛筛上(+300 μm)35%来控制,其溶出率都能满足生产需要。据此对矿石进行系统溶出实验,实验数据见表1~2。

表1 甲氧化铝厂使用进口矿A不同磨矿粒度的溶出结果

从表1可以看出,矿浆磨矿粒度+150 μm从36%到60%,对溶出率几乎没有影响;从表2可以看出,矿浆磨矿粒度+150 μm从40%到70%对溶出率的影响也很小,+150 μm达到76%时溶出率下降明显。在实验室筛上76%的矿样很难制备,磨出矿样粗细不一致,粒度不均匀,在一定程度上也会影响溶出率。因此,实际生产中在保证溶出率不过分降低的前提下可适当放粗矿浆粒度,但即使放粗粒度也要保证粒度分布的均匀性,如果磨得粗细不均匀,也会影响溶出率,同时也会影响沉降效果。在保证溶出率的条件下,通过放宽磨矿粒度可以提高磨机产能,降低电耗。

表2 乙氧化铝厂使用进口矿B不同磨矿粒度的溶出结果

2 提高矿浆磨产能的改进措施

2.1 优化管磨机研磨体

在管磨机磨制矿浆时,磨体的填充率是影响磨矿效率的关键因素之一,经过长期生产探索,研磨体填充率控制在26%~28%较为合适[3]。某氧化铝厂矿浆磨共有3个仓,矿石从一仓进料,三仓出料。由于各仓物料的粒度差别较大,一般采用多级配球方法,球径由各仓较大颗粒的矿石直径决定,一般按照28d选取(其中d为矿石粒径),每仓研磨体级配按照三级选取,每级球径相差10 mm。合理选取研磨体的填充率和级配可以使磨机产能提高11%左右,对于降低矿浆磨球耗和矿浆磨成本意义重大[4]。配球级配的简便方式见表3。

表3 矿浆磨各仓的配球级配方式

另外,根据物料的属性,确定研磨体的直径也是至关重要的一步,根据不同直径的钢球可确定不同的作用,见表4。

表4 不同规格研磨球的作用

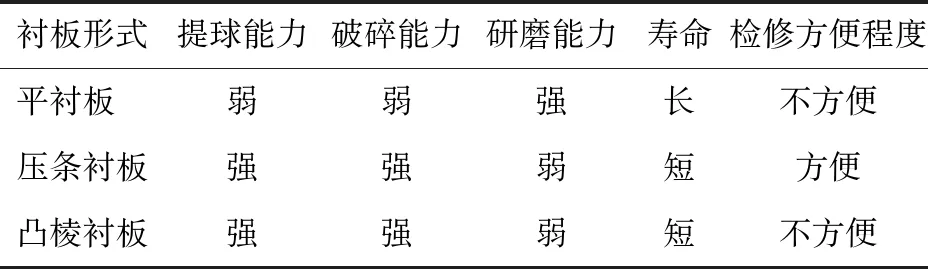

2.2 优化衬板

管磨机衬板可调整研磨体运动状态,使研磨体在磨机运转过程中机械能得到充分利用。衬板有多种形式,根据其外形和功能可分为平衬板、压条衬板和凸棱衬板,各衬板的特点见表5。通过对衬板特性进行分析,结合凸棱衬板和压条衬板的特点,设计新型衬板,如组合式衬板和波纹衬板。

表5 不同类型衬板的特点

2.2.1 组合式衬板

组合式衬板是由提球衬板与压条衬板变形而来,把压条进行分离,通过螺栓把提球衬板镶嵌在平衬板上,并与磨体连接在一起,其断面图如图1所示。提球衬板可根据研磨体大小外形单独设计,以提高衬板提球效率。在运行过程中,一般提球衬板磨损较快,可以快速进行更换;平衬板磨损较慢,可以多次重复使用,降低使用成本。组合式衬板具有带球性能好、破碎研磨性能好、检修更换方便、使用费用低等特点。管磨机一仓、二仓采用组合式衬板。

图1 组合式衬板断面图

2.2.2 波纹衬板

波纹衬板是把凸棱变为圆弧形使其平滑,并增加了波纹的数量,使其提球高度降低、提球量增加,断面图如图2所示。磨机三仓多采用波纹型衬板,以提高其研磨能力,但破碎能力弱,因此适用于磨机尾仓部位。

图2 波纹衬板断面图

本次优化是把波纹衬板安装到三仓使用,可使管磨机研磨能力提高10%。在磨制工序中,管磨机可在粗磨仓室内使用组合式衬板,配合直径较大的钢球初期具有破碎能力。在细磨仓内使用波纹衬板配合锻型研磨体进行细磨,达到较好的粒度分布效果。

2.3 优化隔仓板

管磨机分为三仓结构,仓与仓之间通过隔仓板分开,隔仓板上布满筛孔,其筛孔有两种结构形式:一种为同心圆型,另一种为径向分布形式的长条孔,具有切割流线的性能。 当孔径相同时,同心圆形孔过料能力更强;而长条孔过料能力较弱,具有阻止大颗粒通过的特性。针对隔仓板的特性,一仓、二仓之间的隔仓板的筛孔为同心圆型,间距为15~18 mm,有利于矿浆过料;二仓、三仓隔仓板筛孔为径向分布形式的长条孔,间距为13~15 mm,能有效阻止大颗粒通过,从而保证矿浆粒度合格。目前磨机内矿浆流量在250 m3/h以上,其间隔仓缝隙阻碍矿浆的通过,造成一仓液位较高、倒料严重,同时一仓内矿石较多,造成满磨现象,使钢球的破碎性能降低,产能降低。

根据实际情况优化隔仓板结构,隔仓板缝隙间距为一道筛板孔径23~40 mm,二道筛板孔径为20~25 mm,以用来增加矿浆的通过能力,进而提高产能。隔仓板间距优化前后产能对比见表6。

表6 隔仓板间距优化前后产能对比

2.4 优化旋流器

矿石经矿浆磨粉碎后,与调配液掺配成为矿浆,再经旋流器进行筛分;旋流器溢流进入溶出器,底流返回矿浆磨重新研磨。某铝业公司对旋流器的结构进行优化,采用新型蜗壳形预沉降水力旋流器,传统旋流器和预沉降旋流器结构如图3~4所示。预沉降旋流器与传统旋流器相比具有减少设备磨损和能耗、减少溢流跑粗颗粒、优化溢流粒度等优点。新型蜗壳形预沉降水力旋流器的特点如下:

图3 传统旋流器

1)物料进料流道设计成蜗壳形状,进入旋流器流道长,物料在进料体内获得一个比较高的向心力和加速度,较大颗粒提前进行分离,提高了旋流器的分级效率。

图4 预沉降水力旋流器

2)选用更加合理的旋流器底流口,可以更好地优化底流排口物料粒度及旋流器的返砂比,提高分级效率,从而使旋流器更加稳定高效,旋流器的循环负荷通常在1.5~2.5 kPa。经过长时间的跟踪测定,结合长磨的特点,其返砂比控制在20%~30%,可以在保证产品粒度的基础上,降低循环负荷,使磨机达最佳状态[5]。

3 经济效益分析

3.1 降低电耗

某铝业公司对矿浆磨系统实施改进之前,矿浆磨电耗约25 kWh/t-AO,经过以上系统优化,在产量不变的情况下,矿浆磨电耗降低至22.3 kWh/t-AO。电单价按0.54元/kWh计算,则一个年产100万t的氧化铝厂可降低用电费用约(25-22.3)×100×0.54=145.8万元。

3.2 其它效益分析

1)矿浆粒度合理调正后,沉降性能改善,使得粗液浮游物含量从0.23 g/L降低至0.18 g/L以下,从而使得粗液精制过程中,助滤剂石灰乳的消耗减少。

2)沉降性能改善后,洗涤效果也随之提高,附损降低,由优化前的19 kg/t-AO将至优化后的13 kg/t-AO。

4 结束语

本文简要分析了影响磨机产能的各种因素,通过优化矿浆磨中的研磨体、衬板、隔仓板等部件并改进旋流器结构,提高了磨机产能,优化了矿浆粒度,并降低了磨矿单位电耗。通过上述技改后,磨机产能提高了10%左右,降低矿浆成本8%左右,具有很大的推广价值。当前受疫情和潜在经济危机的影响,氧化铝行业再次进入低迷期,因此必须不断开发设备节能技术,以最小的能耗去获得系统的最大效益,氧化铝企业才能增强竞争力,在动荡的市场环境中存活下去。