气液直接接触式大型气体冷凝冷却塔的工艺优化设计

齐大伟,李泽龙,吴斌

(中国空气动力研究与发展中心超高声速研究所,四川绵阳 621000)

某大型真空系统试验过程中会产生大量的含有过饱水蒸气的气体,为降低建设成本、节约能耗,需要在短时间内对这些气体进行急冷降温,将气流中含的水蒸气大部分冷凝析出,并以液态水形式排出系统。经过反复论证和试验分析,确定采用气液直接接触式冷凝冷却塔方案,以达到理想的降温、冷凝的目的。

由于没有传热间壁,换热面就是两个介质之间的接触面积,气液两相通过气泡、液滴分散的形式,使传热大为强化,填料型直接接触换热,传热传质同时进行,对传热更为有利。

1 设计要求

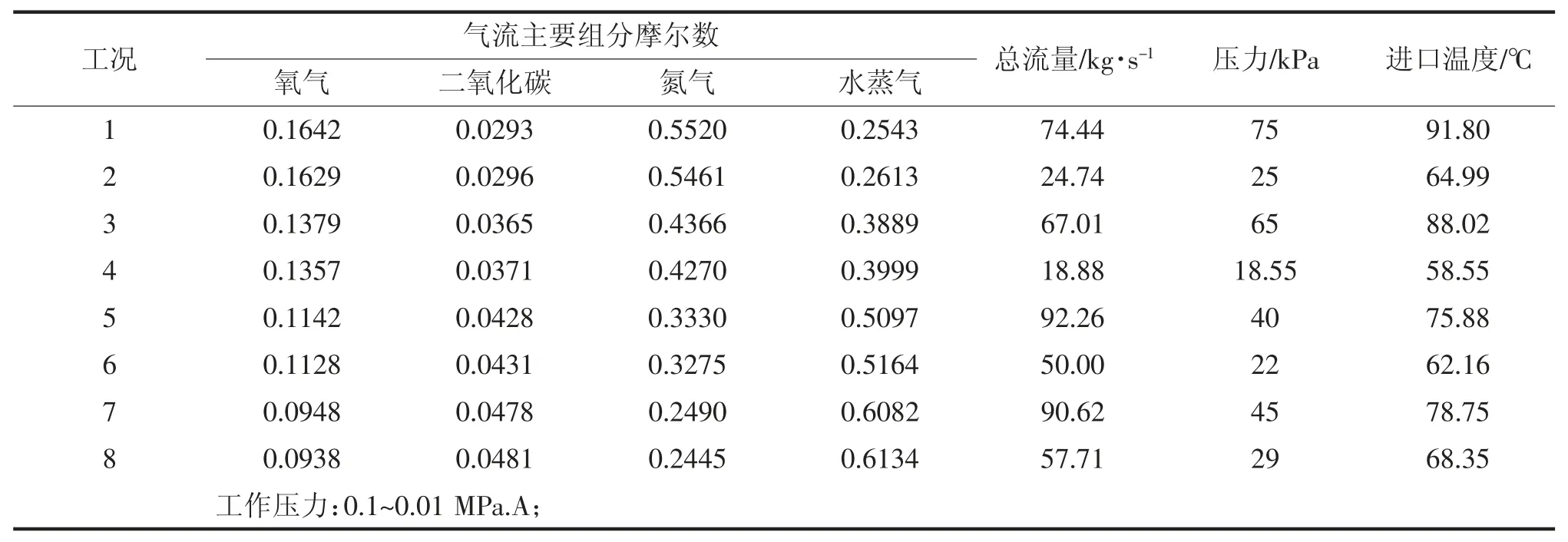

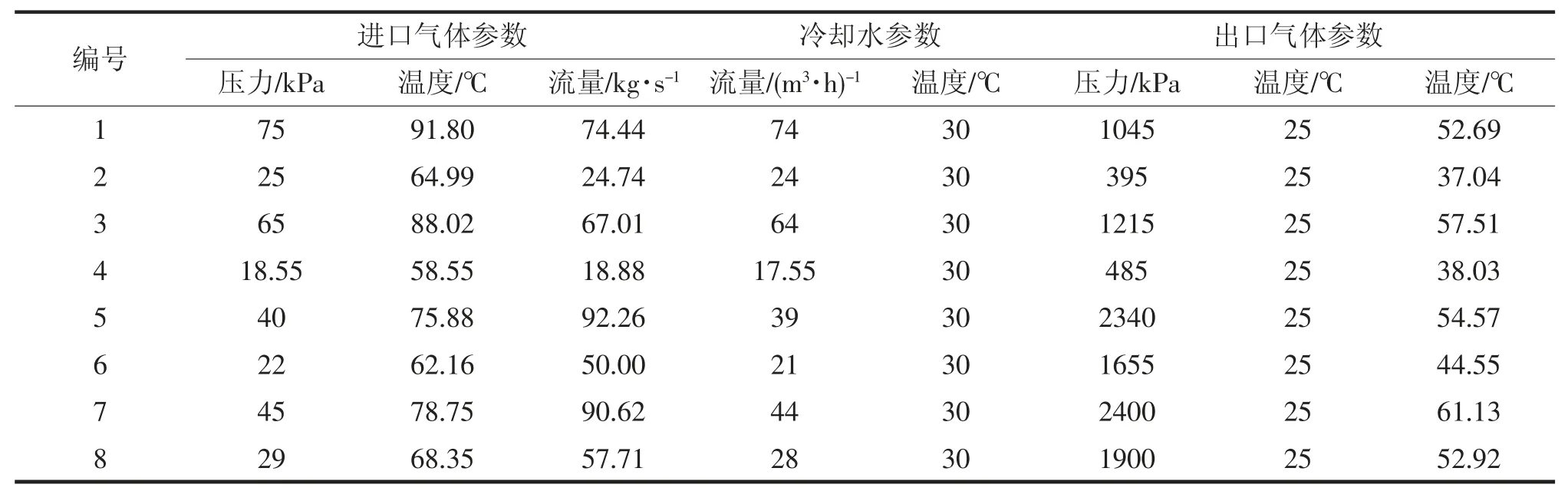

1.1 进气气体主要参数(见表1)

表1 试验气体参数表

1.2 主要技术指标

冷却水温度:≤25℃;冷却水总量:最大供水量2500m3/h;进出口压力损失:≤1kPa;排出气体温度:≤30℃。

2 方案设计

本设备既是气体冷却过程也是水蒸气冷凝过程,气液之间同时发生热量与质量交换,传热与传质都是从气相传至液相(见图1),单纯用传统的传热计算方法,目前还缺乏准确的求取传热系数的理论方法。通常是采用成熟的流程模拟软件计算出传质的理论级数,传质的同时实现换热,鉴于空塔换热最大只有两个理论级数,因此增设填料段能实现理论级数的提高,保证换热效果,而高效规整填料具有效率高压降低的优点,因此本设计方案采用高效规整填料塔型设备。

图1 塔内气体与水之间的传热、传质关系

2.1 主要参数的确定

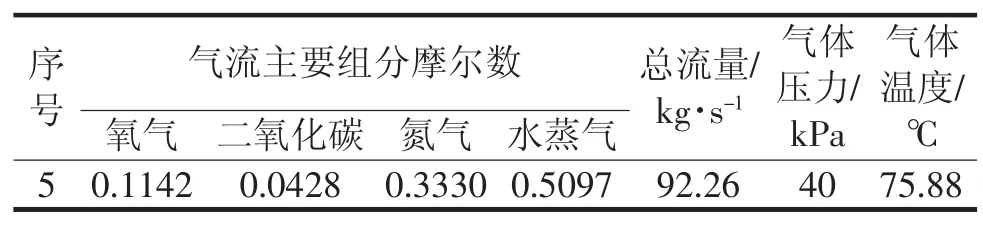

选择最大工况条件(工况5)进行计算,气体进口数据(见表2)考虑操作弹性为60%~110%。

表2 工况5 的气体进口数据

2.2 传热理论级数与最小用水量

采用流程模拟软件PRO/II 进行计算模拟,得出结果如表3 所示:可以看出水量2500m3/h 情况下,需要3 个理论级数。

表3 传热理论级数与最小用水量

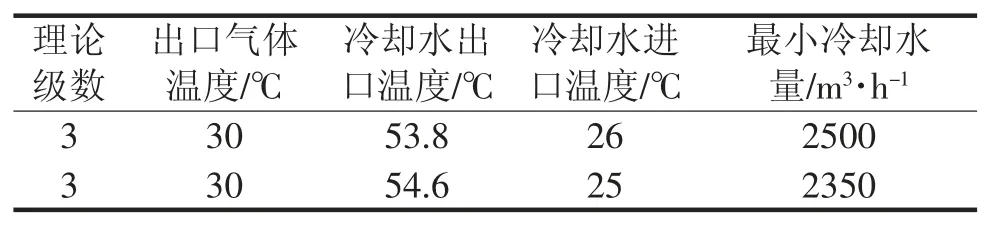

2.3 不同塔径泛点率与压降的关系

对不同直径与填料组合进行水力学计算,由表4 的结果可以看出:在操作条件下,塔径7400mm 各项指标相对合理。

表4 不同塔径泛点率与压降的关系

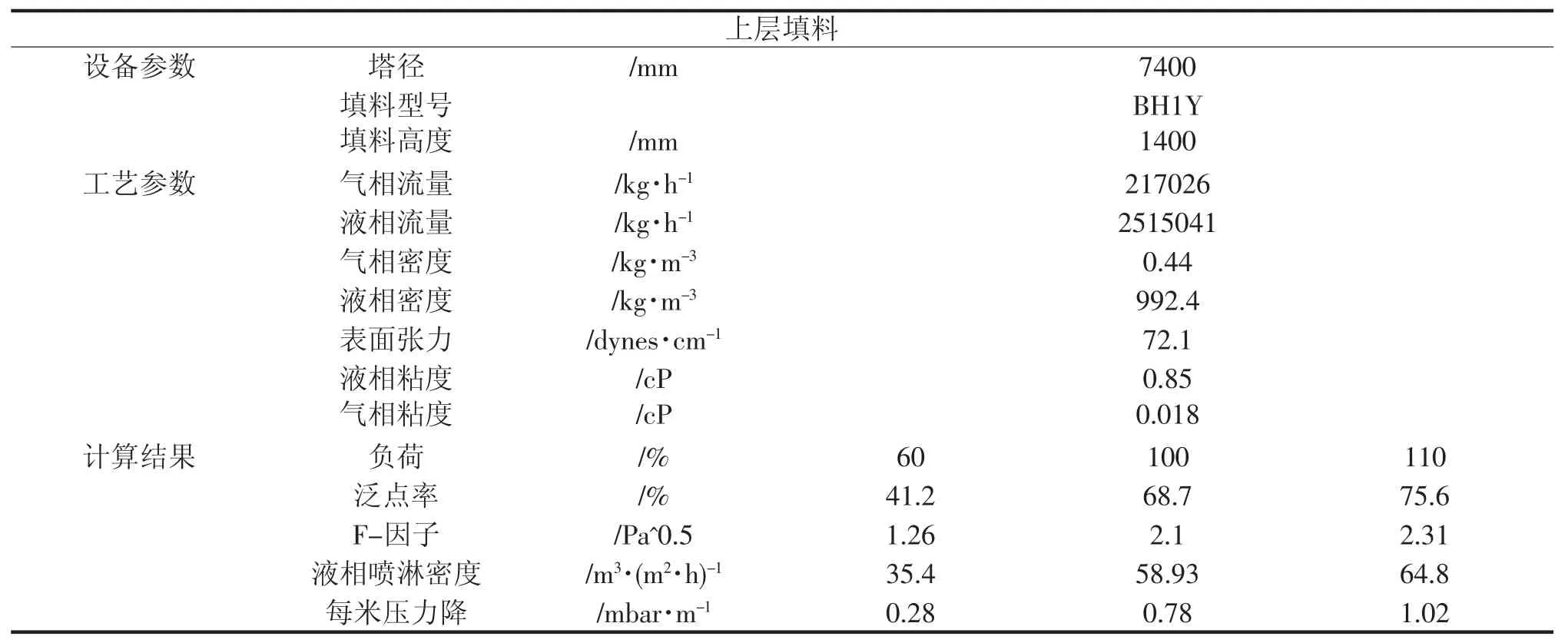

2.4 填料的优化选择

实际操作中,在填料层内,由于传质传热的作用,使得气体负荷沿塔高向上逐渐减小,液体负荷向下逐渐增加,按照各点泛点率等效原则,沿塔高方向填料的比表面积也应逐渐变化,考虑到实际加工选择了两种不同的比表面积的规整填料,表5、表6 为最终的填料层水力学计算结果。

3 设备运行后的计算结果

3.1 换热理论计算结果

按照实际进水量的计算得出的各种工况下的进出口温度如下表7 可以看出:满足设计要求。

表5 下层填料水力学结果

表6 上层填料水力学结果

表7 换热理论计算结果

表8 全塔压降表

表9 最小冷却水量

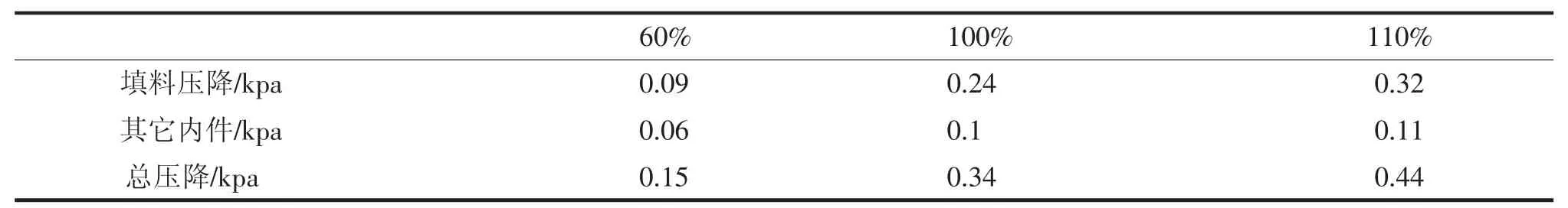

3.2 全塔压降计算结果(见表8)

位最大工况下全塔压降,可以看出满足实际要求。

3.3 最小冷却水量

因为实际设计是以最大工况条件进行的,在其他工况条件下,运行参数会发生变化(见表9),给出了不同工况下的最小用水量。

4 结论

采用流程模拟软件PRO/II 并通过中试试验验证确定了本次气体冷凝器的主要结构形式及尺寸,确定塔径7400mm,采用组合型填料,具有压降低、通量大、传热效率高的特点,理论计算结果满足实际运行需要。