详谈降膜蒸发器的分布器

刘向阳

(天津渤化永利化工股份有限公司,天津300450)

1 概述

降膜蒸发器是一种常见的蒸发分离设备。降膜蒸发器一般为立式列管换热器,由分布器、换热器和分离器组成。管程中液体物料成膜状沿管壁流下,壳程通入加热介质。具体为液体物料从蒸发器的顶部进入,经过分布器将物料分布成膜状,在重力和压力的共同作用下沿换热管内壁呈膜状下降,在下降的过程中物料与壳程的加热介质进行热交换而被加热,液体物料沿加热管往下流,并被加热,直至加热器底部。由于压力的作用物料仍未蒸发,热物料进入分离器后由于体积的突然放大,物料被闪蒸,低沸物成为蒸汽被分离出来。浓缩的液体和蒸发产生的二次蒸汽进入分离器进行分离,浓溶液从分离器底部流出,低沸物从顶部排出,达到蒸发分离的目的。由于物料成膜状流动,使总传热系数增大,提高了换热效果;同时物料基本是自由落体向下运动,与加热介质接触时间短,可以保护热敏物质,扩大蒸发的应用范围。

为了使物料成膜状,必须使用分布器,常见的有三种:螺旋流道分布器;圆锥形分布器;齿形分布器。都是在每根加热管口加一个导流管,利用重力和流体的速度使物料成膜状流动,这是大家都熟悉的,不作为本文介绍的重点,本文将介绍一种用于热敏物质蒸发的分离式、二次分布器,物料经过一次分离器简单分布后,在二次分离分布器上沿与换热管同径的小孔流下而在换热管中形成膜状流动。由于分布器不与换热器管板接触,物料主要停留分布器上,达到保护热敏物质的需要。供同行参考。

2 降膜蒸发器的特点

2.1 降膜蒸发器利用被蒸发液体在垂直管道中成膜流动,在极短的时间内与热流体进行热交换使低沸物蒸发,达到分离的目的,生产效率高、蒸发量大。可以蒸发浓度较大、粘度较大的溶液,但不适用于蒸发易结晶或易结垢的溶液。

2.2 降膜蒸发器没有静压强效应,不会由此引起温度差损失;同时沸腾传热系数和温度差关系不大,即在较低的传热温度下,传热系数也较大,更适用于热敏性溶液的蒸发。

2.3 降膜蒸发器制造关键在于液体分布器和换热管与管板的整体垂直度的制造,并且对设备整体的制造和安装精度要求高,必须保持换热管的垂直,管板与分布器的平行度,使流体在换热管内成膜状流动达到最高传热系数下的传热目的是设备制造成败的关键点。

2.4 节能效果显著,能耗仅为一般蒸发器浓缩生产时的1/3 左右。在条件允许的情况下尽量采用,在当今节能减排的形势下优势更加明显,占地省。

3 分布器的种类

3.1 螺旋流道分布器

在换热管内插入一个表面上加工呈螺旋状流道的分布器,料液在压力(静压)和重力作用下,从这个螺旋状通道流下,并沿换热管旋转流动成膜,顺换热管向下螺旋流动。是强制成膜,成膜性好,物料在管板上形成液层且停留时间较长,不适用于热敏性物质。

3.2 圆锥形分布器

用一个圆锥形的分布器插入换热管内,呈倒圆锥形,圆锥与换热管形成一个缝隙,圆锥的下端向上凹,避免挂料液向管中间流。料液从缝隙中流下形成液膜,也是强制性成膜,物料在管板上形成液层且停留时间较长,不适用于热敏性物质。

3.3 齿形分布器

齿形分布器插入换热管中, 料液从齿缝中进入,成膜状流下,也是强制性成膜,物料在管板上形成液层且停留时间较长,不适用于热敏性物质。操作时要控制好液位,使料液均匀的通过小齿流入分布器,适合流量小的操作环境。

3.4 独立型分布器

对于热敏性物质使用上述的分布器受到限制时,可以使用独立型分布器。料液进入后,先在一次分布器使料液减速,并从两侧的导流管进入二次分布器,在分布器上焊接与换热管数量和位置一致的升气管(平衡管),使料液上分布器上维持一定的液位,与换热管对应的直径上开一周6 个的小孔,使料液由小孔漏到管板上;换热管与管板的焊接时要求管口低于管板,并将焊道路打磨成圆弧,确保料液平稳进入换热管成膜状流下。如果料液中的颗粒小于小孔的直径,也可以使用这种分布器。这种分布器加工精度要求高,但可以用于有热敏性的料液,本文将重点对这种分布器进行介绍。

4 分离式、二次分布器

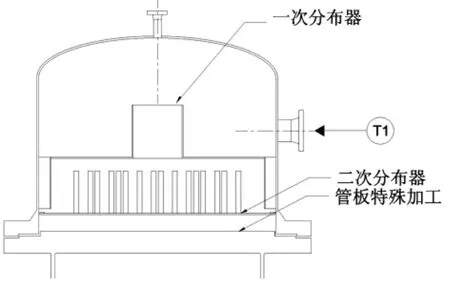

分离式、二次分布器的组成:分离式、二次分布器由一次分布器、二次分布器、管板特殊加工三部分组成(见图1)。

4.1 一次分布器

图1 分布器结构图

一次分布器是将从T1 口来的物料进行初步的发布,由一个升气管、一个分布盘和两个半管组成。两个半管与T1 口呈90°。从T1 口进入的物料减速后经分布盘从半管均匀的流入二次分布器。升气管起到气相连通、平衡管的作用,分布盘是给料液减速,使料液均匀地从两个半管流下,半管是料液的流动通道。

4.2 二次分布器

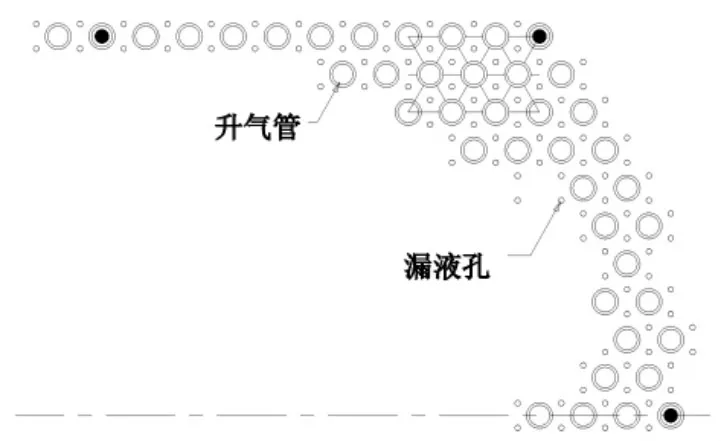

二次分布器有支撑盘、升气管、漏液孔组成(见图2)。从一次分布器来的料液低速流到支撑盘上,形成一定的液层,料液有漏液孔(φ6)流到管板上。通过特殊加工的管板加热管漏油R1 的圆弧过渡机加工,已使料液形成液膜,达到降膜蒸发的要求。

图2 漏液孔的位置

升气管的作用是将蒸发器内产生的蒸汽导向上方,是分布板上下的压力一致,料液可以顺利的流下。漏液孔的位置正好对着换热管,料液流下后直接进入换热管,在换热管上形成液膜,达到提高换热效果的目的,实现降膜蒸发。料液主要停留在分布板上,漏下的料液在极短的时间里形成液膜下降,基本上不在管板上停留,可以避免与温度较高的管板接触,不会形成局部过热,达到保护热敏物料的要求。

4.3 管板的特殊加工

在管板的加工上,要求管板和换热管之间圆弧过渡。在焊接完成后进行一次机加工,使圆弧过渡和管板平整性得以保证,并对管板的光洁度有严格要求。所以这种分布器看似简单,其实对加工精度要求高,进口设备价格高的原因也在于此。

5 实例

分离式、二次分布器的应用实例在低压羰基合成工艺中的应用:

在丁辛醇的生产中,催化剂溶液、产品及未反应的原料所组成的反应液分离就是用降膜蒸发器来完成。由于催化剂溶液是热敏性物料,不能在高温下长时间停留,否则铑催化剂会失效。蒸发工序的降膜蒸发器选用分离式、二次分布器。84℃反应物从T1 口进入降膜蒸发器,在一次分布后,从两侧的半管流下到二次分布器上,物料主要停留在这里。加热介质热水的温度是140℃,催化剂的失活温度为140℃,由于二次分布器和管板有一个间距,催化剂溶液停留在分布器相对低温区,与管板接触时间很短将呈膜状快速流下,有效地保护了催化剂。当物料进入分离器之后,轻组分闪蒸上升,催化剂溶液流到分离器底部,有尾部冷却器及时降温,保护催化剂。如果采用常规的分布器,物料会在管板上局部长期停留,局部会达到催化剂的失活温度。

6 结论

分离式、二次分布器是用于热敏物质蒸发的有效分布器。在遇到类似情况可以参照使用。加工的关键是:

1)上管板的焊接后机加工倒R3 的圆角;

2)管板与分布器同时开孔;

3)下料孔的均布精度;

4)总体安装的垂直度。