木塑复合材料的制备与性能研究

李满枝,陈威,龚光泽,李亚斌

(天津渤化永利化工股份有限公司,天津300450)

1 前言

木塑复合材料的俗称是“生物质和聚合物复合材料”,英文名称Wood-Plastic Composites,简称WPC,是目前发展非常迅速的一类生物质复合材料,其主要是由聚合物(PVC、PE、PLA 或 PP)和植物组分混合而成,植物组分主要是木粉、植物纤维,果壳等[1~5]。

WPC 作为一种新型环保材料,在生物质复合材料领域发展迅速,是未来一段时间的重点发展目标。由于WPC 具有成本低廉、无毒无害、可生物降解等诸多优点,可应用于制作餐具、日用品、玩具、环保地板、外墙板、内门等多种领域。

作为化工企业,绿色环保、安全发展是企业可持续发展的大趋势,木塑复合材料凭借“环保、节能”的概念,以及自身优点,近年来在国内外发展迅猛,应用领域不断扩大。因此,开发研制木塑复合材料,进一步丰富公司的技术储备,积极为公司未来发展孵化新的盈利增长点具有深远的意义。

本文采用LDPE 作为基体聚合物,杨木粉作为植物组分,加入抗氧剂和防霉剂等添加剂,按照一定比例添加自制的相容剂进行高速共混,利用双螺杆挤出机制备了木塑复合材料,研究表明,当杨木粉添加量为8%时,所制备的木塑复合材料性能最佳。

2 实验部分

2.1 实验主要原料(见表1)

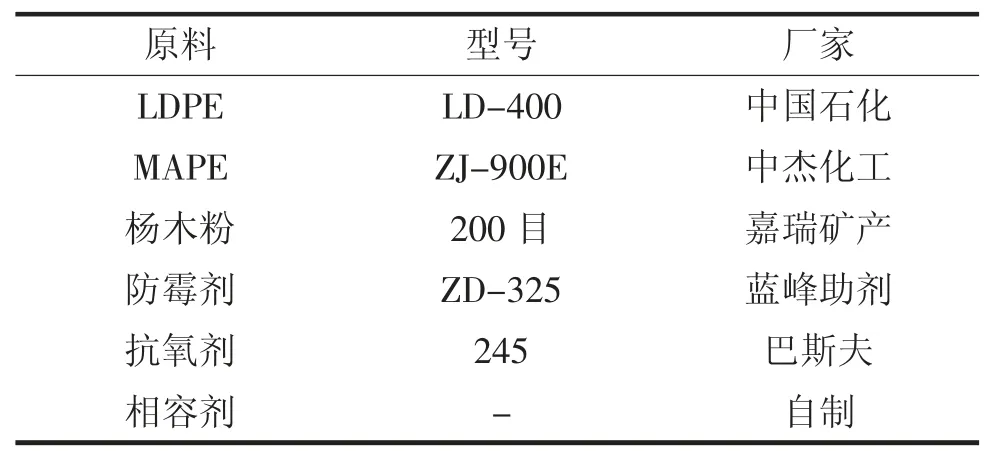

表1 实验原料及型号

2.2 仪器与设备(见表2)

表2 实验仪器与设备

2.3 试验的基本过程

2.3.1 原材料的表面处理

1)LDPE 的预处理:将一定数量的 LDPE 放入托盘中,并置于烘箱中进行干燥处理(烘箱干燥条件:70℃,2h);

2)MAPE 的预处理:将一定数量MAPE 放入托盘中,并置于烘箱中进行干燥处理(烘箱干燥条件:70℃,2h);

3)杨木粉的表面处理:将一定质量的杨木粉(200 目)放入NaOH 溶液(质量分数为8%)中浸泡2h 后加热沸腾20min 杨木粉与 NaOH 的质量比为1∶8),过滤出杨木粉并用水洗至中性,将其放入烘箱中进行干燥(80℃,2h);

4)相容剂的配制:将硅烷偶联剂KH550 进行水解处理,称取5%KH550(相对于小麦秸秆粉)加入95%(体积分数)的乙醇水溶液中,室温搅拌水解1h。

2.3.2 木塑复合材料的配方配比

在本实验中,添加杨木粉,制备木塑复合生物质材料,选取五种不同的配方(见表3),通过注塑进行性能测试,选取最佳的改性配方。

表3 试样序号对应的配方比例

2.3.3 木塑复合材料的制备

将经过预处理一定数量的LDPE、杨木粉、MAPE、相容剂、助剂(防霉剂、抗氧剂、)按照不同配方配比分别放入高速混料机中进行充分搅拌20min,取出混合料后放入双螺杆挤出机喂料器内进行拉丝切粒,挤出机各段的温度分别为130℃、125℃、125℃、125℃、130℃,螺杆转速为 150r/min,将切好的改性材料放进烘箱,烘箱温度设置为80℃,干燥2h 后取出,去除粉末及不规则粒子,凉至常温后装入封装带保存备用。

2.3.4 木塑复合材料样条的制备

将制备好的粒料装入注塑机料仓中,注塑机各段温度根据不同需求选择(130~150℃),注塑压力保持80MPa,分别制备拉伸、弯曲、缺口冲击样条,将测试样条在干燥恒温(保持23℃)的环境中放置24h 后,进行性能测试。

2.4 实验测定方法

性能测试:冲击性能测试按照ASTM D256 方法测试;弯曲性能按照ASTM D790 方法测试;拉伸性能按照ASTM D638 方法测试,拉伸速度为50mm/min。

熔体流动速率(熔融指数MI)的测定方法:将一定质量的LDPE 样品装在一条制定长度和直径的垂直料筒中,在规定温度(190℃),荷载(2.16kg)和桶内活塞位置的情况下,加热到熔融状态(360s)后,在承受负荷的活塞的作用下测量从标准规定直径的口模被压出的质量。

3 实验结果与讨论

3.1 不同杨木粉含量对LDPE 拉伸性能的影响

一般来讲,杨木粉的加入可以使其原材料的成本降低,并提高其硬度、尺寸稳定性等,但单一的加入杨木粉会使产品的冲击性能下降,加工性能变差。本文对杨木粉进行了界面的表面处理,并加入自制的相容剂,可以有效提高LDPE 的增强增韧性能。

图1 不同杨木粉含量下对LDPE 拉伸强度的影响

从图1 可以看出:拉伸性能随着杨木粉含量的变化呈现出先增加后减小的趋势,在试样序号3中出现峰值,其拉伸强度提高达到17.2MPa,试样序号1~4 可以基本提高LDPE 的拉伸强度。试样序号5 中LDPE 的拉伸强度下降明显。

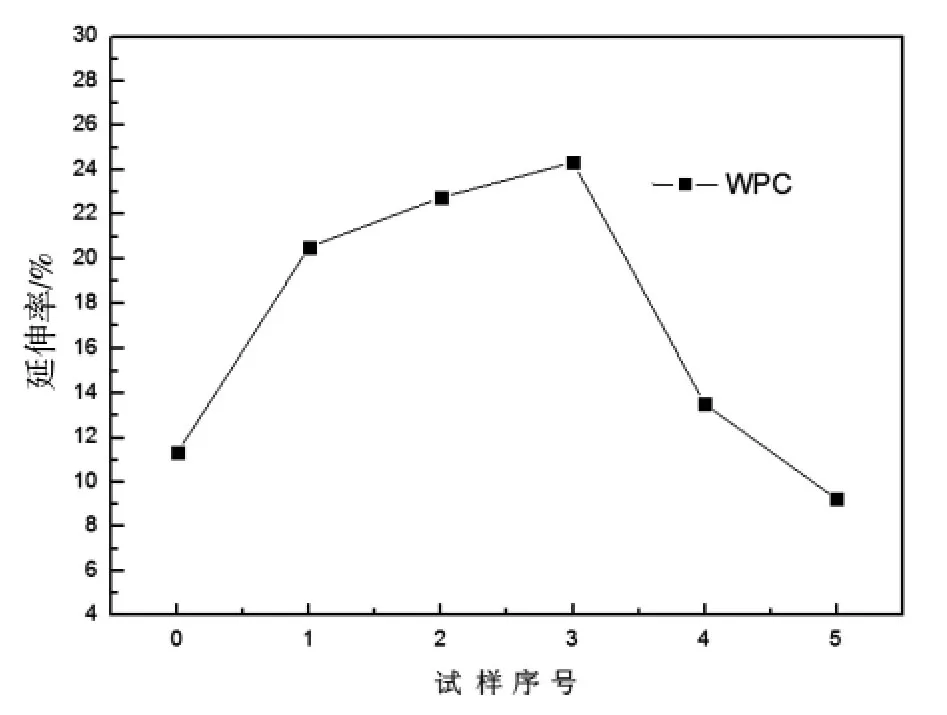

3.2 不同杨木粉含量对LDPE 延伸率的影响

从图2 可以看出:随着杨木粉含量的变化,LDPE 的延伸率呈现先增加后减小的趋势,这说明,杨木粉的加入,可以显著提高LDPE 的延伸性能,当杨木粉含量在8%时,延伸率最大,可达到24.34%,随着杨木粉含量的进一步增加,延伸率开始显著下降。

3.3 不同杨木粉含量对LDPE 弯曲性能的影响

图2 不同杨木粉含量对LDPE 延伸率的影响

从图3 可以看出:随着杨木粉含量的变化,弯曲强度在试样序号3 时达到顶峰,其弯曲强度可达23.8MPa,这是由于杨木粉的加入,材料抵抗形变的能力增强。随后,弯曲强度呈现递减趋势,这是由于,随着杨木粉含量的增大,杨木粉颗粒在LDPE 中的分散尺寸逐渐变大,导致分散不均匀,在其内部形成具有裸露的杨木粉颗粒。由下图可以看出,试样序号1~4 中弯曲强度均在空白试样(序号0)的强度之上,当杨木粉含量达到15%时(试样序号5),LDPE 的弯曲强度出现明显下降。

图3 不同杨木粉含量下对LDPE 弯曲强度的影响

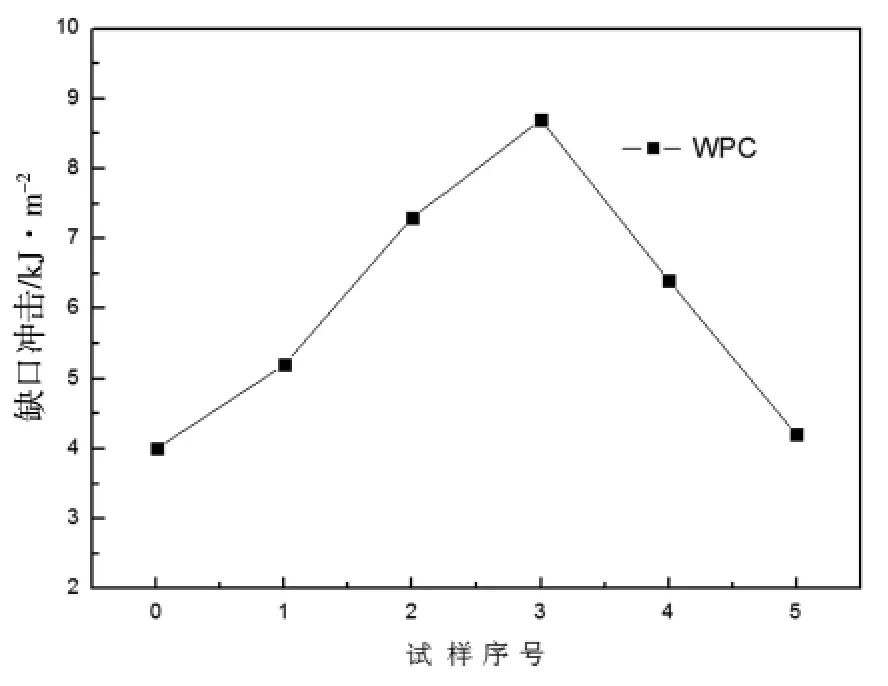

3.4 不同杨木粉含量对LDPE 缺口冲击性能的影响

图4 不同杨木粉含量下对LDPE 缺口冲击强度的影响

从图4 中可以看出,随着杨木粉含量比例的增加,在试样序号3 中出现峰值,其缺口冲击强度达到峰值,之后,呈现显著下降的趋势,当杨木粉含量为8%时,LDPE 的结晶度大, 晶粒小, 结晶完善,其缺口冲击强度较高。但随着杨木粉含量的进一步增加, 杨木粉在LDPE 中开始团聚, 在LDPE基体中易形成缺陷,导致其缺口冲击强度的下降。

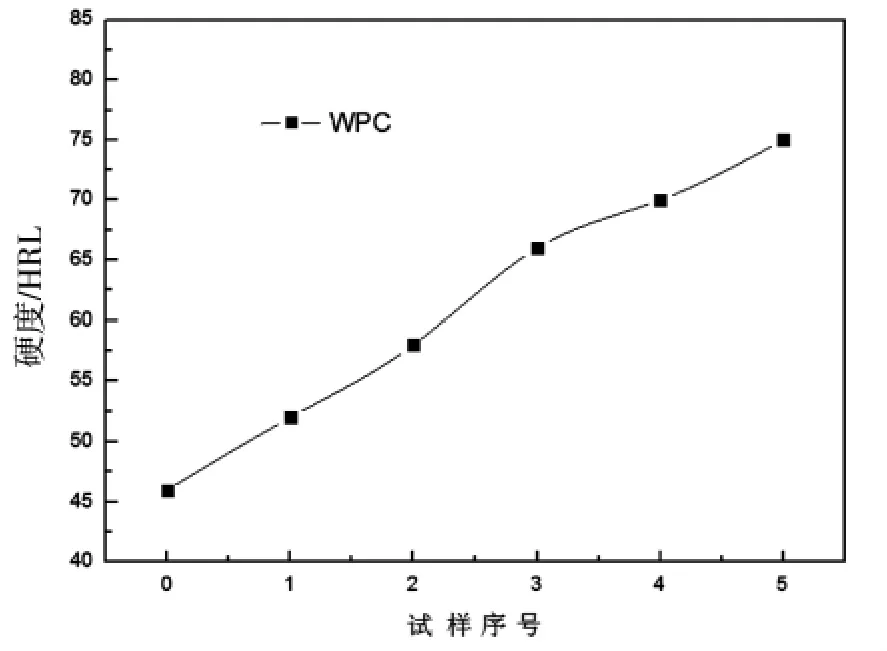

3.5 不同杨木粉含量对LDPE 硬度性能的影响

从图5 中可以看出,随着杨木粉含量比例的增加,LDPE 的硬度逐渐增大,这是由于随着杨木粉含量的增加,在LDPE 中起到一种骨架作用,在加之经过处理后的杨木粉,能更加有效的与LDPE分子间相结合,对其内部结构的稳定有很大作用。

图5 不同杨木粉含量下对LDPE 硬度的影响

4 木塑复合材料注塑参数的选择

添加木粉后LDPE 组分发生变化,注塑样条时,其注塑参数同样也会发生较大变化。其中,注塑温度、注塑行程等因素对LDPE 的成型影响较大。

4.1 木塑复合材料注塑温度的选择

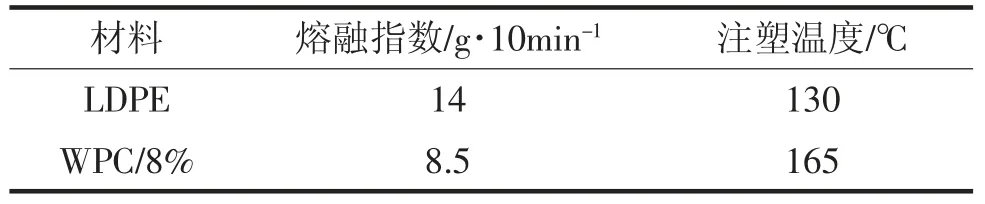

LDPE 的普通物料注塑温度一般控制在130~150℃。改性后,由于物料中含有杨木粉等物质,导致LDPE 的结晶焓增大,进而结晶温度升高。注塑温度过低则会导致无法充满模具的型腔。另外,其熔融指数(MI)会因杨木粉的加入而降低(见表4)。本文经过大量反复试验,确定了WPC 产品的注塑温度,仅供参考。

表4 LDPE 和WPC 的MI 值和对应的注塑温度

值得注意的是,如果物料熔体流速过低,不能用继续提高注塑温度的办法来解决。因为如果温度太高,熔体将发生裂解现象,同时木粉因为温度过高而导致糊化。另外,物料注塑温度也不能过低,温度低于150℃时,熔体的流动性能就会变得较差,无法充满型腔。

对于在合理范围内提高温度而无法解决的改性物料而言,增加其流动性能的方法,可以从增加注塑速率、减小喷嘴尺寸等方面入手。

4.2 木塑复合材料注塑行程的选择

LDPE 的拉伸、弯曲及冲击样条的尺寸都是严格按照ASTM 标准或ISO 标准进行注塑的,但由于木粉的添加,自身成分的改变等,其注塑行程就会发生相对应改变。本文经过大量反复试验、测量,在满足与标准样条一致的尺寸下,得出WPC的注塑行程如表5 所示。

表5 LDPE 与WPC 的注塑行程指标要求

5 结论

新材料技术研发将是未来科研领域的三大重点研究方向之一,木塑复合材料作为环境友好型新兴材料,既能满足资源的节约,又符合当今环境的可持续发展,因此,加快木塑复合材料的开发和应用研究,具有重要的现实价值和深远的历史意义。本文对木塑复合材料的配方配比进行了详细研究,确定了木粉的最佳添加量,对木塑复合材料的进一步深入研究提供了相关基础数据,可以得出以下结论:

1)杨木粉的加入起到了分子结构增强和两相成核的作用,可以有效提高LDPE 的拉伸强度、弯曲强度、冲击强度及硬度,对延伸率的作用也较为明显。值得注意的是,当杨木粉含量达到10%以上时,LDPE 的力学性能开始显著下降,这是由于随着杨木粉含量的增加,出现了“团聚”现象,导致分散性能不均的原因所造成。

2)关于WPC 注塑成型的过程中,需要着重注意的是,要选择合适的控制温度进行注塑,既要防止温度过高导致杨木粉的糊化及LDPE 的热分解,又要防止温度过低,导致物料流动速率的变差。同时,为了力学性能检测的准确性,在其改性产品注塑时,必须选取对应的注塑行程参数。最后,为了减少制件的内应力,应选取适合的模具温度,同时避免应力开裂。