汽油清净剂专用聚醚胺的全过程开发与分析

钟亮

(1.中国石化销售股份有限公司华北分公司,天津 300384;2.天津中石化悦泰科技有限公司,天津 300384)

随者汽车发动机技术的进步和有害物质排放量的持续下降,国际知名油品供应商均在出售的汽油中使用了汽油清净剂[1]。1999年6月1日,原国家环保总局发布实施了行业标准GWKB 1.1—1999《车用汽油有害物质控制标准》,国内油品销售、汽车企业和环保行业积极响应,开启了汽油清净剂的国内推广历程[2]。2020年5月我国开始执行修订后的国家标准GB 19592—2019《车用汽油清净剂》,汽油清净剂产业发展即将进入到一个新阶段。

在我国销售的汽油清净剂多数以聚异丁烯胺和聚醚胺为主剂,但至今仍然以进口为主。聚异丁烯胺虽然可以很好地解决燃油喷嘴和进气阀沉积物问题,但热稳定性较高,在燃烧室燃烧不完全,而聚醚胺中C—O—C键易于热裂解,可以有效控制燃油喷嘴、进气阀沉积物的同时,还可以显著减少燃烧室沉积物[3]。近年来,国内开展了大量相关研究工作[4-7],但由于汽油清净剂产业链长、涉及行业多等,影响了清净剂用聚醚胺和聚异丁烯胺的国产化进程。

本文从合成一种专用于汽油清净剂的主剂聚醚胺入手,再配制汽油清净剂,然后进行实车道路实验,完整分析了从实验室到应用的开发全过程,力图为规范汽油清净剂的主剂生产管理及采购标准,进而为各类汽油清净剂的主剂国产化提供了参考。

1 实验部分

1.1 主要原料与仪器

壬基苯酚、氢氧化钾、环氧丙烷、液氨及二甲苯,分析纯,天津科密欧公司;氢气、氮气及液氩,99.999%,天津华北氧气厂;改性雷尼镍催化剂,自制;车用汽油,中国石化天津分公司。

FYXD2型高压釜,大连通产公司;1260 HPLC-GPC220型液相色谱仪,美国安捷伦公司;TENSOR 27型傅里叶红外光谱仪,德国BRUKER公司;TG209 F1型热重分析仪,德国NETZSCH公司;9000HN型氮含量测定仪,美国ANTEK公司;L-2型进气阀沉积物模拟实验机,兰州维科石化公司;IPLEX LT型工业可视内窥镜,日本OLYMPUS公司;Audi A6L-2.4型轿车,长春一汽-大众公司。

1.2 专用聚醚胺的制备

参考已工业化生产聚醚胺的主流技术路线[8],首先在反应釜中加入100份壬基酚(质量)和0.25%壬基酚质量的KOH,用氮气置换釜内空气3次,升温至118 ℃,在-0.09 MPa以下真空环境脱水30 min,再升温至128 ℃后缓慢通入环氧丙烷,在环氧丙烷与壬基酚的摩尔比10∶1和压力0.25 MPa下进行聚合反应,当30 min内压力不再下降时反应结束,生成聚醚粗品冷却至90 ℃时,加入85%质量分数的磷酸中和至pH值4.5,硅酸镁吸附后减压蒸馏脱水,过滤后得到精制聚醚。然后在釜中按质量比4∶1装填骨架镍催化剂m(镍)∶m(铜)∶m(镧)=90∶7.5∶2.5和镁铝氧化物助剂m(镁)∶m(铝)=3∶1,加入制得的聚醚100份(质量份)、液氨和氢气,液氨和氢气与聚醚的摩尔比均为6∶1,在温度230 ℃和压力14 MPa下反应3.8 h,产物气液分离后的液体物料脱水脱氨后返回釜内,重新加入液氨和氢气,且与物料的摩尔比分别为16∶1和11∶1,在同样温度压力下继续氨化3.8 h,二次氨化结束后冷却至150 ℃,脱水脱氨后制得聚醚胺。

1.3 配置样品

常温常压下将制备的聚醚胺、聚醚和购置的二甲苯按4∶3∶3的质量分数配比,充分搅拌均匀后制得汽油清净剂实验样品。

1.4 表征分析

将自制的聚醚、聚醚胺和样品开展各项理化指标、红外、热重和氮含量等表征分析实验。

1.5 沉积物模拟实验

依据GB 19592的实验方法测试样品的清净性能,在铝板温度175 ℃、实验时间75 min和燃料流量4 mL/min的同等实验条件下,与进口产品进行对比实验分析。

1.6 净性台架实验

依据CEC F-20-A-98实验标准在Daimler Chrysler M111型发动机上进行样品的清净性台架实验。

1.7 性能台架实验

依据GB/T 18297实验标准在XCE 4RB2型发动机上进行燃油经济性的性能台架实验。

1.8 道路行车实验

选用2辆同型号的汽车进行实际道路整车实验,依据美国ASTM CRC-20手册《DEPOSIT RATING MANUAL 20》,利用工业可视内窥镜对实验结果开展汽车进气阀量化评分。

2 结果与讨论

2.1 理化分析

自制的聚醚和聚醚胺与进口产品经过盐酸滴定法和凝胶色谱法表征的各项理化指标数据见表1。

由表1可知,所制备的聚醚相对分子质量分布窄,氨化转化率和伯胺率均达到高值,技术指标与进口产品一致。

表1 自制与进口聚醚及氨化后聚醚胺的理化指标测试结果

2.2 红外表征

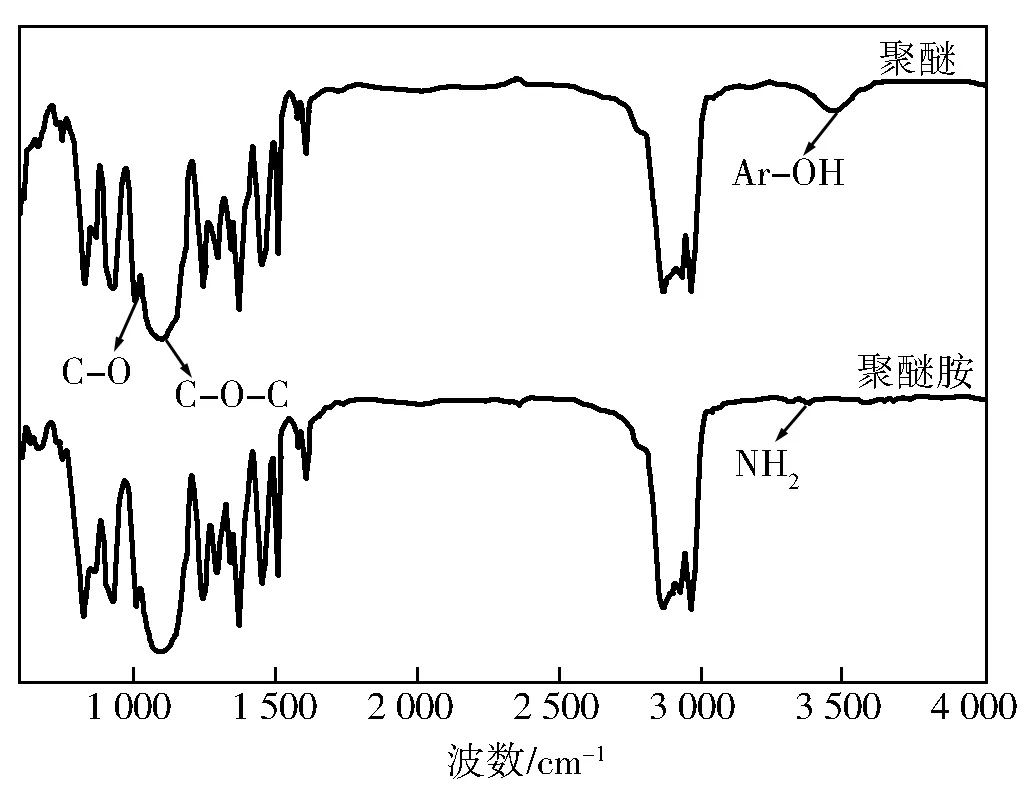

制备的聚醚和聚醚胺的红外谱图见图1。

图1 聚醚和聚醚胺的红外光谱

由图1可知,聚醚在3 475 cm-1处出现了Ar—OH的强伸缩振动吸收宽峰,在1 100 cm-1处出现了C—O—C的伸缩振动吸收峰[9],1 012 cm-1处为Ar—O—C中C—O伸缩振动吸收峰,这些特征吸收峰存在表明所合成的样品为聚醚。聚醚与液氨反应后(聚醚胺),聚醚在3 475 cm-1处的Ar—OH的振动吸收峰消失,而在3 377 cm-1处检测到了伯胺NH2的反对称伸缩振动吸收峰[10],证明聚醚中的羟基完全转化为伯胺NH2,而其他红外吸收峰强度和位置未发生明显变化,说明只有羟基与液氨发生了化学反应,聚醚中的其他结构得到了较好的保留。

2.3 热重表征

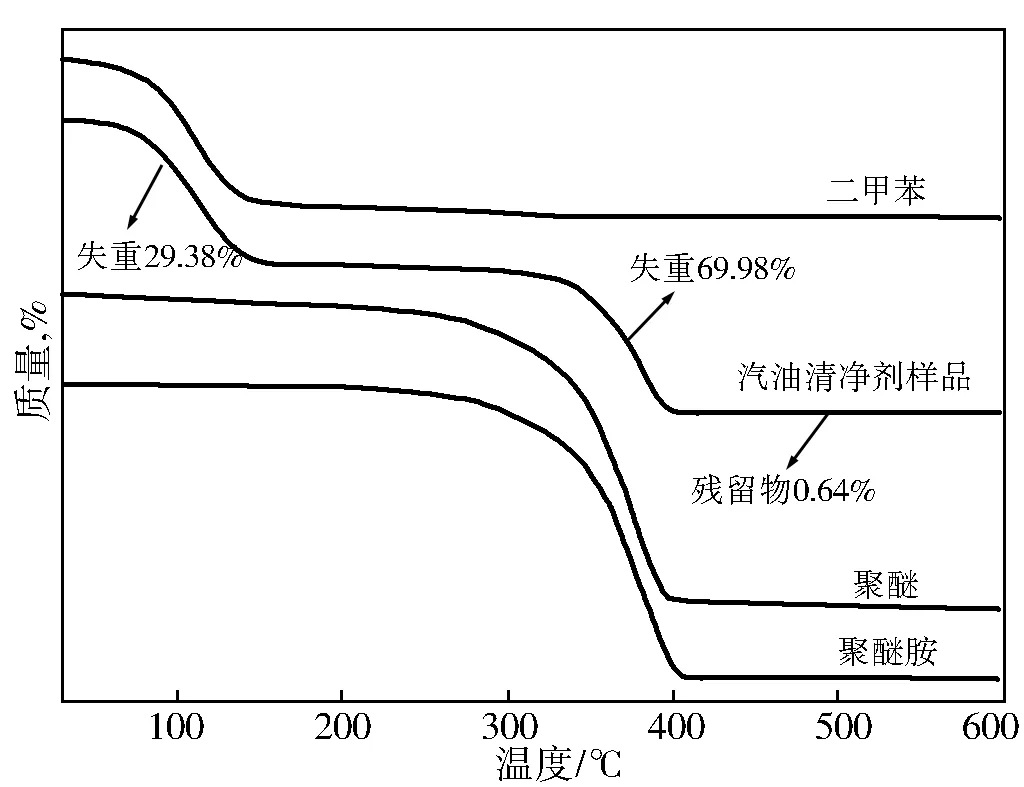

制备的聚醚、聚醚胺、溶剂二甲苯和汽油清净剂样品的热重曲线见图2。

由图2可知,汽油清净剂样品在90~180 ℃失重29.38%,对应样品中溶剂组分的挥发,在220~430 ℃失重69.98%,对应聚醚和聚醚胺组分的分解。由图2可以看出,各组分的失重温度无太大变化,聚醚和聚醚胺在小于430 ℃时基本完全分解,这有利于在发动机汽缸内燃烧[11],不会过多增加燃烧室内沉积物(CCD)。

图2 聚醚、聚醚胺和汽油清净剂样品的热重曲线

2.4 氮含量分析

依据ASTM D5762标准采用舟进样化学发光法测定了氮含量,结果表明汽油清净剂样品中氮的质量分数为1.2%,说明含有较高浓度的有效组分。

2.5 沉积物模拟实验

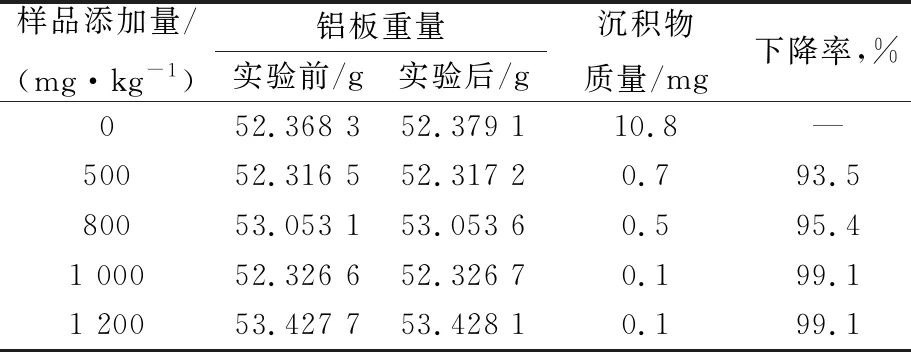

样品在不同添加比例下的模拟进气阀沉积物下降率见表2。

表2 样品模拟进气阀沉积物下降率数据表

由表2可知,制备的汽油清净剂能够显著抑制沉积物的产生,聚醚胺分子作为表面活性剂的竞争吸附能力比沉积物分子更强[12],添加比例为1 000 mg/kg时沉积物下降率达最大值,这为后续发动机台架实验和实车道路实验提供了重要技术依据。

将制备的聚醚胺和进口聚醚胺分别作为主剂,按同样本文规定的配比分别制得汽油清净剂A和汽油清净剂B,在添加比例都为1 000 mg/kg时的模拟实验对比数据见表3。

表3 模拟进气阀沉积物下降率对比数据表

由表3可知,自制的聚醚胺与进口聚醚胺的清净技术性能相当。

2.6 发动机清净性台架实验

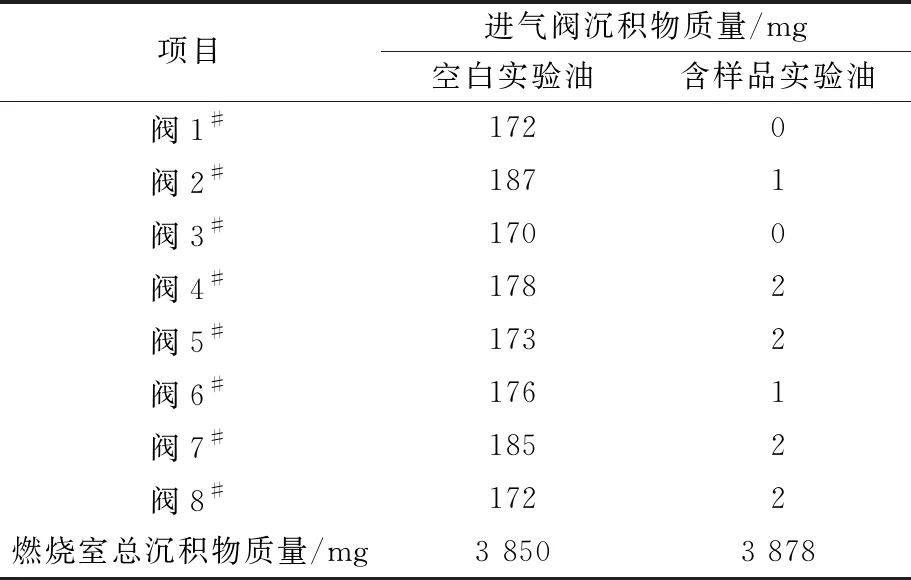

样品添加比例为1 000 mg/kg时发动机清净性台架实验结果见表4。

表4 M111发动机清净性台架实验数据

对比空白实验油,使用样品后进气阀沉积物质量平均每阀从177 mg降至1 mg,远低于GB 19592中的小于30 mg的要求,减少了176 mg,沉积物下降率达99.4%,燃烧室沉积物总量增量为0.7%,这与模拟进气阀沉积物实验结果一致,说明制备的含聚醚胺样品清净性能优良,并很好控制了燃烧室沉积物的增量。

2.7 性能台架实验

样品添加比例为1 000 mg/kg时燃油经济性台架实验结果见表5。

表5 发动机燃油经济性实验数据表

由表5可知,添加使用样品后发动机燃油经济性提高了2.3%,具有节油效果。

2.8 整车道路实验

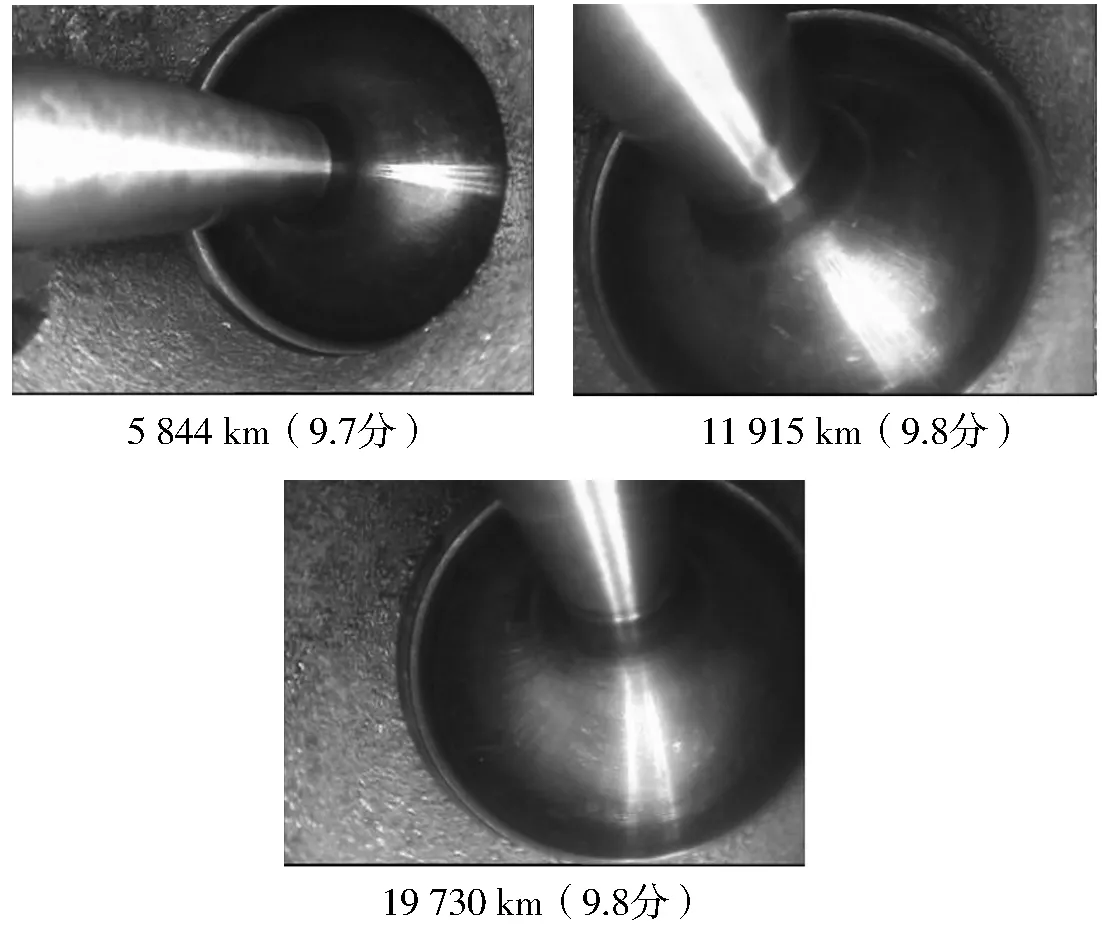

燃油中添加1 000 mg/kg汽油清净剂样品和不使用样品的汽车整车道路实验结果分别见图3和图4。

由图3和图4可知,不使用样品的汽车行驶到3 206 km时进气阀阀面和阀杆出现明显沉积物,当行驶到17 663 km时积累了更多沉积物,持续使用样品的汽车进气阀阀面和阀杆实验全程几乎无沉积物,汽车进气阀评分差值最大达2.7,高出2个等级。此外,实验全程各车辆无任何异常。

图4 持续使用样品的汽车进气阀外观图和评分(里程数/进气阀评分分值)

图3 不使用样品的汽车进气阀外观图和评分(里程数/进气阀评分分值)

至此,汽油清净剂主剂的所有研究开发过程已全部完成,达到商用条件。

3 结 论

a.首次揭示了汽油清净剂主剂开发应用的全过程,即主剂合成制备、制定配方、表征分析、模拟进气阀沉积物实验、发动机清净性台架实验、发动机性能台架实验和实车道路实验等7个完整的关联步骤,分析了每个步骤的量化指标,给出了系统性的解决方案,这对推动汽油清净剂国产化具有重要意义。

b.热重曲线表明制备的专用聚醚胺在220~430 ℃之间能够完全分解,即可在发动机燃油供给系统保持良好稳定性,又能在汽缸内充分燃烧后减少沉积物质量的增加。

c.自制的汽油清净剂的经进气阀沉积物模拟实验、发动机清净性台架实验、发动机性能台架实验和实车道路实验,结果表明,达到进口产品同等技术水平。