热致相分离法制备聚偏氟乙烯膜及牛血清蛋白废水处理研究

孙岳新

(河北能源职业技术学院,河北 唐山 063000)

聚偏氟乙烯(PVDF)成膜的方法主要有热致相分离(TIPS)和非溶剂致相分离两种方法[1-2]。热致相分离法是制备聚合物微孔膜重要的方法之一,与传统的非溶剂致相分离相比,TIPS在结晶或半结晶型聚合物制备微孔膜方面具有重要应用,可以制备出强度高、孔隙率小且易于控制的微孔膜。非溶剂致相分离法主要的问题在于膜中易形成指状的大孔,对提高膜的强度不利;而热致相分离法容易引起聚合物的结晶,对提高膜的强度有利[3-5]。

热致相分离法是一种重要的多孔聚合物膜制备技术[6]。将聚合物与稀释剂、添加剂在高温下混合溶解成均相溶液,降温发生固液或液液相分离,选择适当的萃取剂将稀释剂和添加剂萃取出来, 富相成为膜的骨架,贫相处成为孔隙,最终得到具有一定孔结构的聚合物微孔膜[7]。热致相分离法作为一种多孔膜制备技术适用各种聚合物膜材料,PVDF微孔膜作为一种性能优良的高分子材料,其突出的化学稳定性、耐辐射、性抗污染性和耐热性,随着膜的应用范围不断扩大,研究人员都在对膜性能改进,研究新的膜处理技术,拓展其在化工能源生物材料及水处理等领域的应用,从而使其在水处理中以及水回收方面的市场应用前景越来越广阔[8]。可以预见随着在制备方法和选材上更多研究成果的出现,制备高分子微孔膜将会有更加广阔的前景。本文讨论了制备PVDF微孔膜过程中稀释剂种类、添加剂种类、聚合物含量、凝固浴温度和组成等因素对膜性能的影响,为制备强度高、通量大的PVDF微孔膜提供研究基础。

1 实 验

1.1 材料与试剂

聚偏氟乙烯, AR, 山东金汇膜科技股份有限公司; 牛血清蛋白, AR, 北京奥博星生物技术有限责任公司;稀释剂A(n(二甲基甲酰胺)∶n(甲苯)∶n(甲醇)=10∶10∶80)、B(n(二甲基甲酰胺)∶n(甲苯)∶n(甲醇)=10∶20∶70)、C(n(二甲基甲酰胺)∶n(甲苯)∶n(甲醇)=20∶20∶60)、D(n(二甲基甲酰胺)∶n(甲苯)∶n(甲醇)=20∶30∶50)、E(n(二甲基甲酰胺)∶n(甲苯)∶n(甲醇)=30∶40∶30),萨恩化学技术有限公司。聚乙二醇200、聚乙二醇400、聚乙二醇600、聚乙二醇800,天津市光复精细化工研究所。

表1 PVDF微孔膜铸膜液成分

1.2 实验仪器

双光束紫外可见分光光度计,TU-1901,北京普析通用仪器有限公司。

1.3 PVDF微孔膜的制备

1)称取一定量的PVDF和添加剂,加入稀释剂,加热到145 ℃,将PVDF、添加剂和稀释剂混合放入三口烧瓶内,放入油浴锅内并不断搅拌2h,从而得到铸膜液。2)静置、脱泡:待混合试样融为透明溶液后转入电热干燥器中静置、脱泡3 h,使气泡完全脱出;3)制膜:将适量的铸膜液倒在支撑材料上,用刮刀匀速刮到另一端而形成一层均匀的溶液;4)固化成膜:将支撑材料立刻放置在不同温度的凝固浴中冷却固化得到不同冷却条件下的膜,然后浸入水中24 h即得PVDF微孔膜,最后,再将膜放入甘油水溶液中浸泡8 h,取出,50 ℃烘干。

1.4 PVDF微孔膜的表征

1.4.1 孔隙率的测定

剪取一定面积的微孔膜,浸泡24 h,擦干水分,称量Wwet,记质量为Wdry。放在电热干燥器中,将膜孔中的水分烘干,称量,记质量为。根据孔隙率计算公式计算膜的含水率。

其中,A为膜的含水率,%;Wwet为膜的湿重,mg;Wdry为膜的干重,mg;ρ水为水的密度,g/cm;ρ膜为烘干后膜的密度,1.76 g/cm3。

1.4.2 水通量的测定

将膜在0.1 MPa的压力下预压20 min,待流量稳定后,记录一定的时间内透过的水量。通过公式计算膜的水通量,即单位时间单位膜面积的水透过量。

其中,Φ为膜的水通量,L·m·h-1;Q为透过的水的量,mL;S为自制模具的面积,m2;T为时间,s。

1.4.3 牛蛋白截留率的测定

配制牛血清蛋白标准溶液: 称取0.500 0 mg牛血清蛋白,倒入洁净的烧杯中,搅拌溶解,转移到1 000 mL的容量瓶中;继续滴加蒸馏水使其到刻度线;盖好盖子,轻轻摇动,直至完全混匀。

测定膜牛蛋白截留率:将标准溶液于波长280 nm下,用紫外分光光度计测试吸光度。测定原液以及透过液在波长为280 nm下的吸光度值,并通过标准曲线计算出其对应浓度,按下列公式计算出截留率R。

其中,C1、C2、C3分别为原液、透过液和出液的浓度,g/L。

2 结果与讨论

2.1 不同稀释剂对膜性能的影响

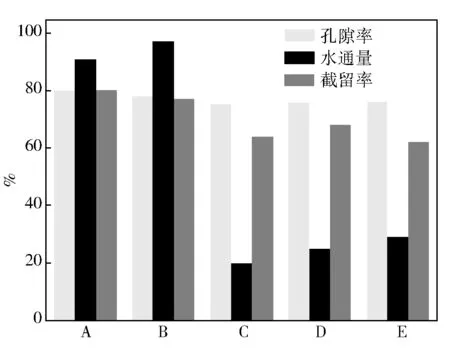

控制铸膜液中PVDF质量分数为22%,添加剂PEG400质量分数为5%。采用不同稀释剂制备膜的孔隙率、水通量和牛蛋白截留率如图1所示。由图1可见,采用C、D、E为稀释剂时膜的水通量和截留率都很小,因此不宜选用。采用A为稀释剂时膜的孔隙率、水通量和截留率分别为78.02%、93.2%、78.68%,采用B为稀释剂时,膜的孔隙率、水通量和截留率分别为72.74%、99.5%、72.74%,采用此两种稀释剂制膜,膜的性能相差不大。稀释剂A和B相比,A可以与水互溶,而B在20 ℃水中的溶解度为12%,在膜的清洗过程中,采用水作为萃取剂,为了有效地将稀释剂从膜中萃取出来,因此本研究采用A作为稀释剂。

图1 不同稀释剂制备膜的孔隙率、水通量和截留率

2.2 不同添加剂对膜性能的影响

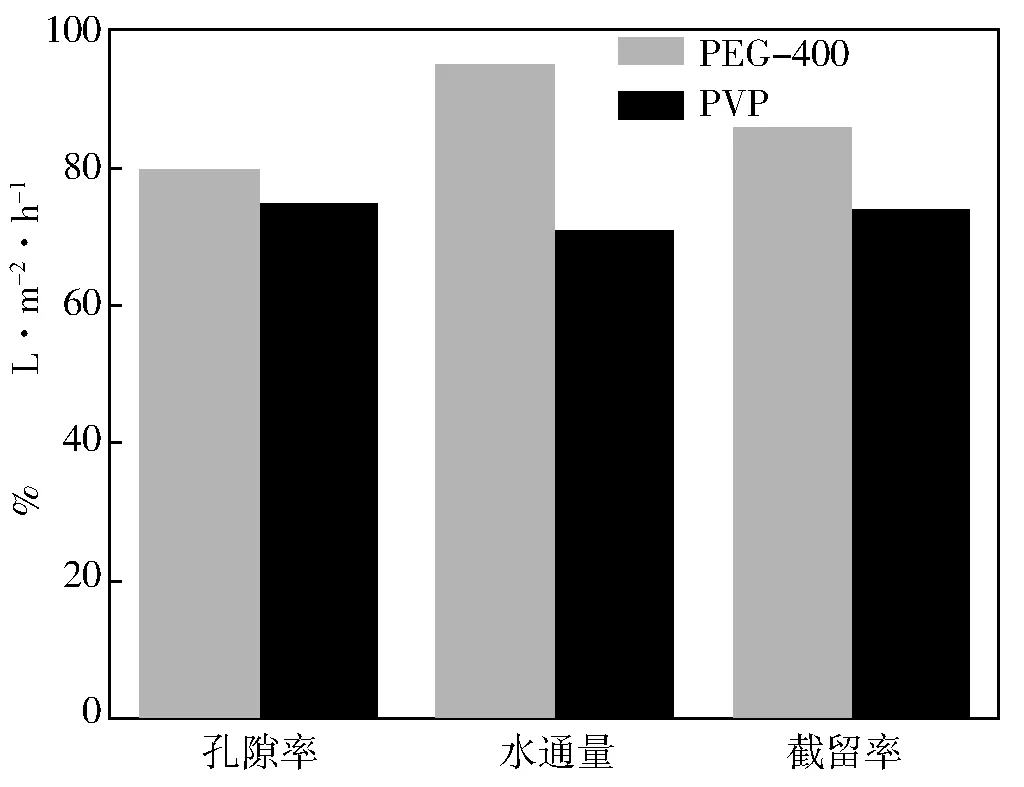

控制铸膜液中PVDF质量分数为22%,稀释剂为A。分别采用PEG400和PVP为添加剂所制备膜的孔隙率、水通量和牛蛋白截留率如图2所示。由图2可见,采用PVP为添加剂时相对于PEG400膜的孔隙率、水通量和截留率都较小,因此,在制作水通量大、截留率高的膜时应选用PEG400。

图2 不同添加剂制备膜的性能

2.3 添加剂含量对膜性能的影响

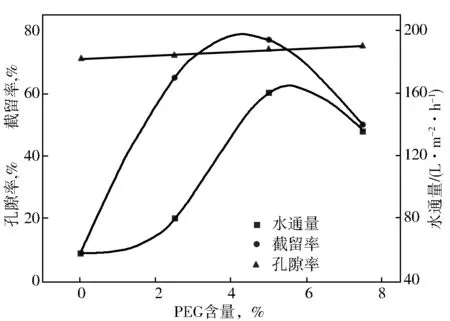

控制铸膜液中PVDF质量分数为22%,稀释剂为A。分别采用添加剂PEG400质量分数为0、2.5%、5.0%、7.5%所制备膜的孔隙率、水通量、牛蛋白截留率如图3所示。

图3 不同添加剂含量制备膜的性能

由图3可见,随着PEG400质量分数的增加,孔隙率有增加趋势,水通量和牛蛋白截留率均先增大后减小。因为随着PEG400含量的增加,铸膜液黏度也增加,铸膜液中溶剂与非溶剂交换速率增大,所以添加剂的用量直接影响了膜的直径和孔隙率,从而影响膜的性能。当PEG的质量分数为5%时,所制备膜的水通量为164.2,截留率为75.75%,水通量和截留性能都较好,最终选用PEG400质量分数为5%时为制备膜的最佳配比。

2.4 PEG相对分子质量对膜性能的影响

控制铸膜液中PVDF质量分数为22%,稀释剂为A。分别采用相对分子质量不同的添加剂PEG200、PEG400、PEG600、PEG800制备膜的孔隙率、水通量、截留率如图4所示。由图4可见,随着添加剂相对分子质量的增加,膜的孔隙率几乎不变,水通量逐渐增加,截留率在相对分子质量600以下几乎不变,相对分子质量超过600后截留率逐渐降低。添加剂相对分子质量增大,膜的水通量增大而截留率降低,这种规律与添加剂PEG在成膜时的作用有关,在铸膜液中,PEG作为分散相分散在聚合物胶束聚集体中,随着添加剂PEG的相对分子质量的增大,增大了聚合物胶束聚集体的尺寸,其黏度也增大,成膜时加快了聚合物的凝胶速度,导致膜的水通量也增大,平均孔径也稍增大,使得截留率降低。

图4 不同PEG相对分子质量制备膜的性能

2.5 聚合物的质量分数对膜性能的影响

采用聚合物PVDF质量分数分别为20%、22%、24%、26%制备膜的孔隙率、水通量、截留率如图5所示。由图5可见,随着PVDF质量分数的增加,孔隙率和水通量均先增大后减小,牛蛋白截留率先增大后减小然后再增大。当PVDF含量较低时, 稀释剂所占比例较大,稀释剂被萃取之后,形成了较大的、连续的孔,因此,水通量较大;随着聚合物含量的升高,稀释剂所占比例减小,球粒堆积紧凑且密实度增大,形成的孔变小,同时表面孔数迅速减少,整个膜会变得更加致密,因此,水通量会急剧减少。当PVDF质量分数为20%和24%时,孔隙率、水通量、截留率均较小,当PVDF质量分数为26%时,截留率很大,但水通量太小,当PVDF质量分数为22%时,水通量和截留率分别为93.2、78.68%,所以本研究最终选用22%为制备膜的最佳质量分数。

图5 不同聚合物质量分数制备膜的性能

2.6 凝固浴中稀释剂A的质量分数对膜性能的影响

控制铸膜液中PVDF质量分数为22%,稀释剂为A,添加剂PEG400含量为5%,凝固浴为水,温度为40 ℃。采用凝固浴中A的质量分数组分别为0,5%,10%,20%制备膜的孔隙率、水通量、截留率如图6所示。由图6可见,随着凝固浴中A含量的增加,孔隙率呈升高趋势,水通量逐渐增大,而截留率逐渐降低。这主要是由于随凝固浴中稀释剂质量分数的增加,膜成型时制膜液中稀释剂和凝固浴发生质量交换的速率降低,膜易形成表面孔,会使皮层的阻力减小,水通量增加而截留率降低。

图6 凝固浴中稀释剂A不同质量分数制备膜的性能

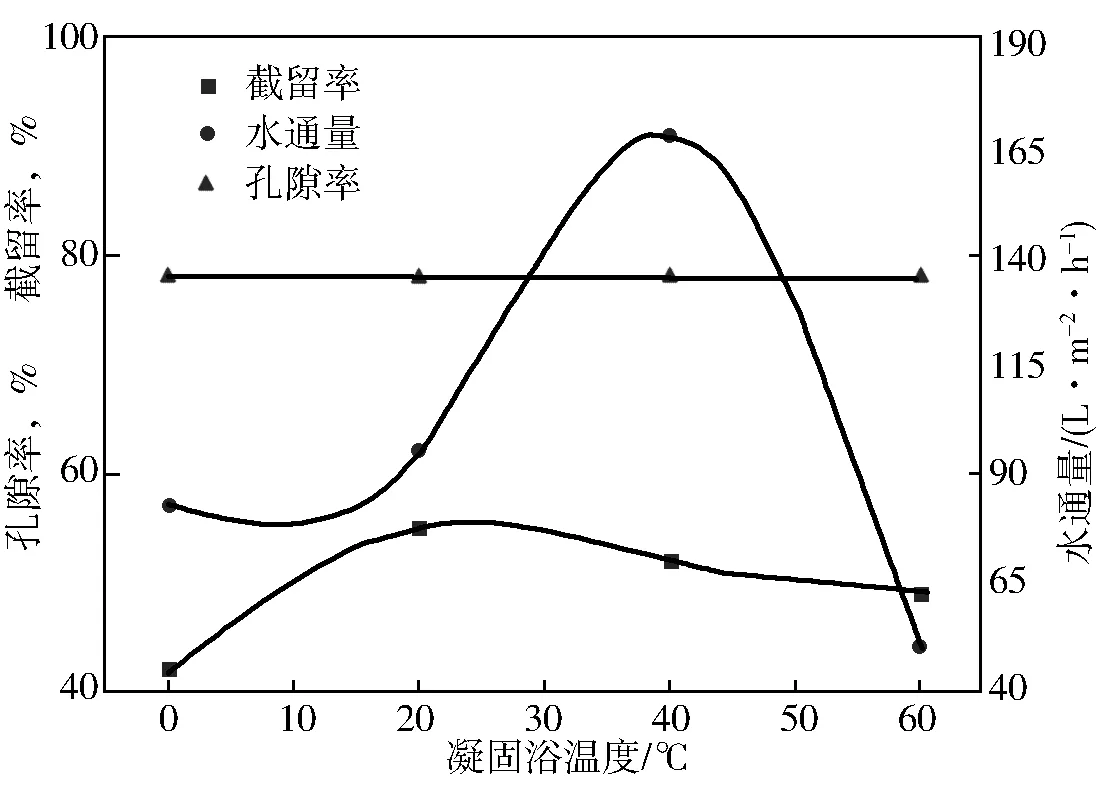

2.7 凝固浴温度对膜性能的影响

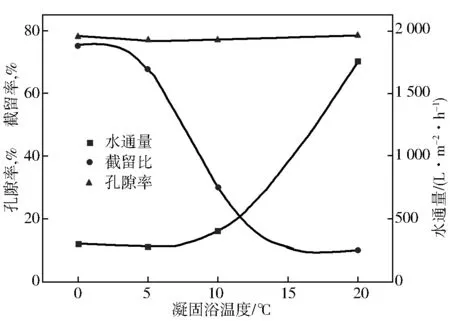

控制铸膜液中PVDF质量分数为22%,稀释剂为A,添加剂PEG400含量为5%,将制备的膜分别在水浴温度为0 ℃、20 ℃、40 ℃、60 ℃成型,制备膜的孔隙率、水通量、截留率如图7所示。由图7可见,随着水浴温度的升高,水通量先增大后减小,截留率变化不大。在0 ℃、20 ℃、60 ℃时水通量和截留率都很小,而在40 ℃时,水通量为164.2,截留率为75.54%,因此,要想得到水通量大、截留率高的膜应选在40 ℃的凝固浴温度下冷却。这是因为冷却温度越低,体系冷却速度越大,贫聚合物相液滴生长的时间就越短,液滴尺寸就越小,所以水通量较低;随着温度的升高,液滴生长时间延长,尺寸增大,水通量升高;温度过高时,易形成较致密的皮层,所以水通量降低。

图7 不同凝固浴温度制备膜的性能

2.8 不同牵伸比对膜结构和性能影响

固定聚偏氟乙烯膜的含量(PVDF为4.6%),采用牵伸比分别为0、1.5、1.7、1.9的平板膜进行实验。平板膜的纯水通量如图8所示,平板膜截面扫描电镜照片如图9所示。

图8 纯水通量随牵伸比变化曲线

图9 膜的扫描电镜A:牵伸比0; B:牵伸比1.5;C:牵伸比1.7; D:牵伸比1.9

从图8和图9可以看出,当平板膜的牵伸比从0增大到1.7时,随牵伸比的增加,膜的表面孔径增大,壁变薄,通透阻力减小,从而纯水的通量随着牵伸比的增大而增大。当平板膜的牵伸比增大到1.9时,平板膜的表面紧密层变的更致密,导致孔隙率变小、指状孔径变小,反而会使水通量减小。

3 结 论

以聚偏氟乙烯为原料制备了PVDF平板膜,通过对所制备膜的孔隙率、水通量和牛蛋白截留率等性能的测试,得出结论如下:5种水溶性溶剂中,采用A作为稀释剂,可以更好的用水作为萃取剂,制备的膜水通量较大,截留率较高。添加剂PEG200、PEG400、PEG600、PEG800与添加剂PVP相比,采用PEG400并且当PEG400质量分数为5%时制备的膜水通量较大,截留率较高。随着PVDF质量分数的增加,孔隙率和水通量均先增大后减小,牛蛋白截留率先增大后减小然后再增大。随着凝固浴温度的升高,水通量先增大后减小,截留率变化不大。在凝固浴中稀释剂A质量分数小于5%时,随A质量分数的增加,膜的孔隙率和水通量基本不变,截留率稍有下降。当凝固浴中A的质量分数超过5%后,随A质量分数的增加,水通量显著增大,截留率则迅速下降。