M油田水平井高密度盐水钻井液体系构建及综合性能评价

张世攀,张易航,赵海存,何淼,张俊,许明标,3*

(1. 新疆贝肯能源工程股份有限公司,新疆 克拉玛依 834000;2. 长江大学石油工程学院,湖北 武汉 430100;3.非常规油气湖北省同创新中心(长江大学),湖北 武汉 430100)

盐膏层可以圈闭和聚集丰富的海洋深部油气资源,目前在国内外各油气田具有发现[1-5]。但钻遇盐膏层往往面临着复杂的岩层、盐水层环境,高矿化度的地层水会严重影响钻井液流变性,同时各类复杂的地层矿物组分的侵污作用会大大影响钻井液作用效果[6-7]。早在1951年,美国-威利斯盆地便采用饱和盐水钻井液或低滤失油包水乳化钻井液用以防治盐层段井径扩大。此后,埃克森公司在该盆地钻过3口深4 100 m的井,通过在饱和盐水体系中加入胶质(山软木土/海泡石)和淀粉,也取得了较为成功的应用效果,且费用低廉。在国内,祝学飞等[8]通过于饱和盐水体系中引入有机盐Weigh2对C表现出包被抑制性强、抗盐膏污染能力强等效果,并在ZQ2井段盐膏层取得了良好效果。舒义勇等[9]在ZQ2井吉迪克组高压盐膏层和苏维依组低压易漏层采用水基钻井液套打技术,有效解决油基钻井液盐膏层阻卡、堵漏成功率低、钻井液成本高等问题。邓仕奎等[10]针对土库曼加尔金内什气田不同复杂特点,选用两性离子聚合物和聚磺钻井液体系,解决了444.5 mm大井眼3 000 m长裸眼泥页岩地层造浆、钻头泥包、井壁垮塌和起下钻阻卡等技术难题。尽管针对盐膏层储层的相关钻井方案有许多,且取得了不错的应用效果,但就某确定盐膏层进行高密度(密度>2.5 g/cm3)钻井液设计及综合性能评定的系统性实验研究相对较少。

在M油田盐膏层钻井过程中,钻井液最高密度达到2.28 g/cm3才能够满足安全钻进的需要。而为了提高单井产能,常常需要进行水平井钻进,M油田特殊的地层岩性决定了如果采用水平井钻进,就必须在盐膏层中定向造斜,这就给钻进盐膏层带来了极高的挑战。为了防止盐膏层定向造斜带来的各向异性的蠕变,钻井液就必须具有更高的密度。

为此,M油田盐膏层定向井钻井液体系的构建必须满足以下需求:

1)能有效抑制盐膏层蠕变、盐溶,以及由芒硝及石膏等矿物组分的水化膨胀[11-12],以保证井眼的稳定,避免定向井钻进时井壁可溶岩盐溶入钻井液,造成井眼轨迹模糊以及井眼缩径等问题[13]。2)钻井液须具有更高的密度,初步建议钻井液密度至少要达到2.60 g/cm3才能满足抑制盐膏层蠕变的需要,并且在高密度情况下,要具有较好的流变性,黏度易于控制。3)具有良好的抗盐、抗钙侵的能力、润滑性和抑制钻井液中盐重结晶的能力。4)高温高压下仍具有较低的滤失量,能形成薄而韧、压缩性好的泥饼。5)应具备一定的抗气侵能力,防止地层酸性气体侵,破坏钻井液结构。

为使盐水钻井液体系在较高密度下依然保留较好的流变性能,且利于现场调控, 本工作通过采用无黏土相来设计基础钻井液配方,利用钻进过程中地层黏土水化造浆,使钻井液性能更加稳定,并对其进行了处理剂、可溶盐和加重材料的系统筛选与评价,构建出一套适用于水平井盐膏层钻进的高密度盐水钻井液体系,该研究工作的开展对于以M油田为例的高密度盐膏层水平井钻井液设计上提供了一定的指导和借鉴作用。

1 实 验

1.1 主要原料及设备

实钻岩屑样本,M油田FQ-4及FQ-6井;甲酸钾(HCOOK),试剂级,济南舜捷化工有限公司;WiPar BA 6#特种重晶石,WiPar CD3#优选铁矿粉,STARFLO、LockSeal封堵剂、磺化沥青TX和ST,荆州嘉华科技有限公司;Na2CO3,试剂级,山东锦沅新材料科技有限公司;NaCl,试剂级,南京化学试剂股份有限公司。

ZNN-D6A型六速旋转黏度计、ZNS-5A型中压滤失仪、GJS-B12K型高频高速搅拌器、XGRL-4型滚子加热炉,青岛海通达专用仪器厂;YYM型系列液体密度,山东美科仪器有限公司;FANN极压润滑仪,美国FANN仪器厂;日立Regulus8200冷场发射扫描电子显微镜,上海甄准生物科技有限公司;D-MAX X射线衍射仪,兴和仪器(上海)有限公司。

1.2 实验方法

1)岩屑分析部分。为了进一步了解储层岩心的物性特征,采用扫描电镜、薄片分析、化学分析等方法,对FQ-4及FQ-6井储层段不同层位的岩心进行了分析。

2)钻井液性能评测。钻井液六速黏度、API滤失量、密度等性能均依据国标“GB/T 16783.1-2006《石油天然气工业 钻井液现场测试》”实施。

2 现场岩屑分析

为更好地设计能有效满足M油田现场需要的盐膏层钻井液体系,分别对M油田FQ-4和FQ-6两口井的盐膏层段现场岩屑进行了全岩分析(XRD衍射分析技术),结果如表1所示。

表1 盐膏层岩屑全岩分析

从表1可以看出,盐膏层岩屑中含有大量的石盐及硬石膏,其总含量达到了80%以上,盐膏层属性比较明显。继而在此基础上还对现场岩屑的化学组分进行了分析,结果如表2所示。

表2 盐膏层岩屑化学组分分析

从表2可以看出,这两口井盐膏层岩屑的化学组分主要为Na2SO4、CaCl2、NaCl,并含有碳酸钙和碳酸镁,其余为泥质、硅酸盐及硬石膏。考虑到储层含盐层的溶解会使钻井液的年度、切力升高,增加钻井液滤失量,因而在后续的配方体系选择上,选用饱和盐水体系以提高钻井液抗盐能力和抑制性。

3 钻井液体系加重方式选型

在钻井液密度调控方面,为使密度增加至2.60 g/cm3,采用常规的盐溶液结合常规重晶石加重进行性密度调节的方式是不现实的[14]。因此,必须采用有机盐加重至一定密度后,再采用密度超过4.30 g/cm3的重晶石来加重,才能使加重至2.60 g/cm3的超高密度钻井液体系具有较好的流变性。通过初期筛查,实验确立了以甲酸钾作为初始加重剂,以WiPar BA 6#重晶石或WiPar加重剂作为后置加重剂的复配加重剂组合,并分别对不同复配比例下的高密度钻井液体系进行了考察。

3.1 甲酸钾与特种重晶石复合使用

采用密度和粒径经严格筛选的WiPar BA 6#特种重晶石进行加重实验,确立了以淡水+碱+可溶盐+重晶石组合形式作为基准配方,并对其流变参数及配浆后的体系密度进行评测,结果如表3所示。

表3 甲酸钾与WiPar BA 6#重晶石加重后性能

由表3可知,采用特种重晶石6#复合加重后的高密度盐水钻井液体系中,甲酸钾加量定为150%较为合适,此时的钻井液黏度较低,能够满足工况需求。后续将采用该方案进行加重,并筛选其他处理剂进行评价。

3.2 甲酸钾与WiPar加重技术复合使用

在盐膏层定向井作业中首先要考虑重晶石沉降问题,同时钻井液黏度应尽可能控制在低值,以便于现场维护。为此,实验还在超高密度钻井液体系中引入了WiPar加重技术,一方面能有效防止重晶石沉降,另外一方面通过颗粒级配改善了钻井液体系的流变性,使其黏度更低,更易于控制。

实验室评价了甲酸钾复配特种重晶石6#后,再复配一定量的超细重晶石(WiPar BA7#、WiPar CD 8#)及超细铁矿粉(WiPar CD 2#、WiPar CD 3#)下的钻井液性能,其中WiPar CD 2#、WiPar CD 3#的目数均在1 200目以上,且加量配比控制在10%以内,以最大化降低钻具磨蚀的风险。所采用的基本配方为:淡水+碱+150%甲酸钾+WiPar加重技术,具体实验结果如表4所示。

从表4可以看出,采用甲酸钾与WiPar加重技术复合后,超细重晶石效果不理想,黏度有上升的趋势;而超细铁矿粉效果较好,综合比较来看超细铁矿粉WiPar CD3#效果最为理想,后续采用该种方案进行系统的筛选与优选研究。

表4 甲酸钾与WiPar加重技术复配

4 高密度(2.6 g/cm3)盐水钻井液体系综合性能评价

通过对处理剂的筛选与评价,确定高密度过饱和盐水钻井液体系的配方,配方如下:

基础配方体系:淡水+0.25% Na2CO3+2%STARFLO+1%TX+0.5%LockSeal+5% NaCl+150%HCOOK+10%WiPar CD3#+90% WiPar BA 6#,后续将以此配方为基础对其综合性能进行详细评价。

4.1 沉降稳定性评价

为提高沉降稳定性的测试准确度,采用动态评价的方法,运用一种滑道式沉降鞋,可以测定钻井液体系的动态沉降效果,具体测试方法为:采用六速旋转黏度计,在600 r/min情况下,恒温50 ℃搅拌5 min测得底部沉降后的钻井液密度(ρ1);在100 r/min情况下,恒温50 ℃搅拌30 min测得底部沉降后的钻井液密度(ρ2)。两者密度差,就可以在一定程度上反应加重剂的动态沉降稳定性,结果如表5所示。从表5可以看出,该体系具有良好的沉降稳定性。

表5 钻井液体系沉降稳定性评价结果 (g/cm3)

4.2 抗温性能评价

由于M油田A区块油藏温度118 ℃,地温梯度3.15 ℃/100 m,B区块油藏温度95 ℃,地温梯度3.35 ℃/100 m,属正常温压系统。为此,实验分别评价了高密度盐水钻井液体系在90~120 ℃(老化16 h)下的抗温性能,考察钻井液性能的变化情况,判断其是否满足现场作业要求,结果如表6所示。

表6 超高密度盐水钻井液体系抗温性能评价

从表6可以看出,高密度盐水钻井液体系具有较好的抗温性能,在经过120 ℃老化16 h后,性能依然稳定,且API失水较小。

4.3 加重性能评价

钻井密度过高,将引起钻井液过度增稠、易漏失、钻速下降、对油气层损害加剧和钻井液成本增加等一系列问题;而密度过低则容易发生井涌甚至井喷,还会造成井塌、井径缩小和携屑能力下降。为此,实验在复配加重剂体系的基础上,对高密度盐水钻井液体系的加重性能进行了评价,结果如表7所示。

从表7可以看出,该钻井液体系随着密度的增大,黏度逐渐增大,中压失水也逐渐增大;该钻井液体系密度最高可以加重至2.70 g/cm3,但超过该密度后,钻井液流变性骤降,基本无法流动,且中压失水也急剧增大。因此,该体系在使用过程中应特别注意密度的控制,保持密度调节区间在2.7 g/cm3以内。

表7 钻井液体系加重性能评价

4.4 抗侵污性能评价

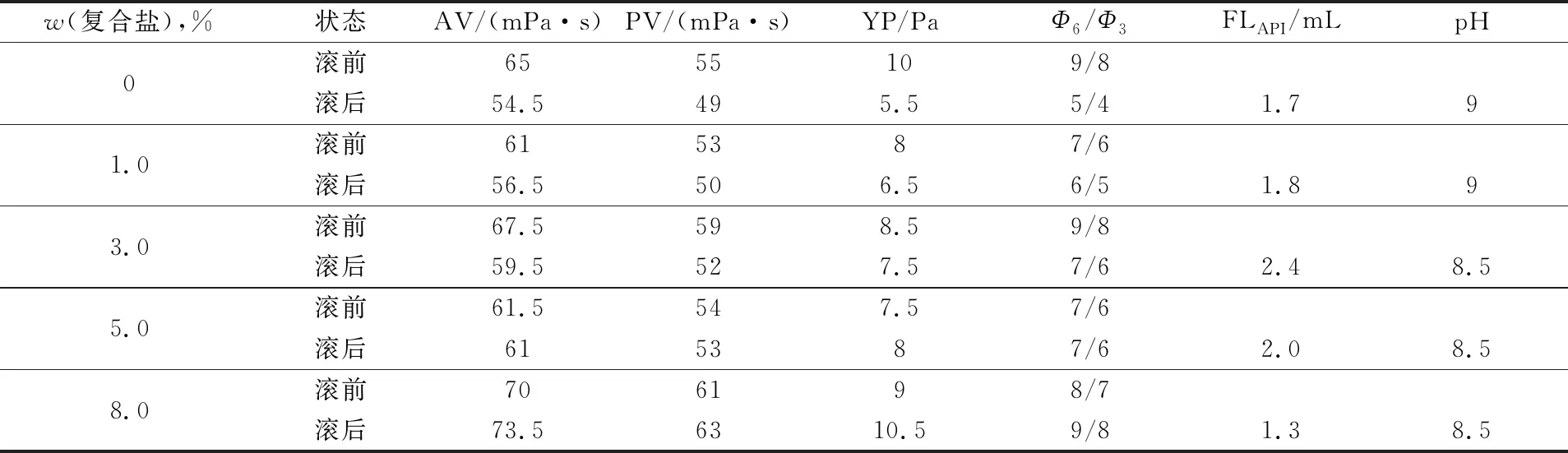

由于目标储层矿物组成的复杂多样性,在对盐类侵污性能的考察上主要集中在以NaCl/CaCl2/Na2SO4为组成的复配含盐矿物上,具体的抗复合盐侵污性能实验室评价结果如表8~表10所示,其中复配盐的配比皆为质量比。

表8 抗复合盐(2∶3∶5)侵污性能评价结果

表9 抗复合盐(2∶5∶3)侵污性能评价结果

表10 抗复合盐(5∶3∶2)侵污性能评价结果

从表8~表10可以看出,随着复合盐的侵入,钻井液体系的黏度、中压失水量和pH值都比较稳定,说明该体系具有良好的抗复合盐侵污性能。

4.5 抑制性能评价

钻井液抑制性的评价有两种方法:1)分散性试验-滚动回收率;2)离心法测定防膨率[15]。实验采用以上两种方法对高密度钻井液体系抑制性进行了评价。由于多数现场钻屑都很细小,无法收集到足够多的6~10目的现场钻屑,因此实验室采用露头土代替现场钻屑进行实验,结果如表11所示。可见,该体系具有较好的抑制性能,能够满足现场作业要求。

表11 钻井液体系抑制性能评价结果 %

4.6 润滑性能评价

润滑性能评价结果为:扭矩4 Nm,摩阻系数0.033 8%。可见,该钻井液体系具有量好的润滑性能。

5 结 论

以M油田盐高层水平井作业为依托建立了超高密度盐水水泥浆配方体系,在钻井液密度设计上,通过以HCOOK/WiPar BA 6#/WiPar CD 3#(15∶9∶1)进行加重剂复配组合,得到了浆体性质稳定的超高密度盐水钻井液配方体系:淡水+2.5%Na2CO3+20%STARFLO+10%TX+5%LockSeal++50%NaCl+1500%HCOOK+100%WiPar CD3#+900%WiPar BA 6#,该体系能有效加重至2.6~2.7 /cm3,且表现出较好的流变性及浆体稳定性。在抗温性能方面,该套配方体系在90~120 ℃温度区间内表现出较好的流变性,API滤失量能有效控制在3 mL以内。该超高密度盐水钻井液体系对目标地层石膏、石盐、芒硝及黏土有较好的抑制效果,同时该套盐水钻井液配方体系还具有较好的润滑性及优异的化学性能,能有效满足盐高层水平井钻进需求。