7050-T652锻板开裂原因分析

袁少红,竭艳丽,赵志国

(1.航鑫材料科技有限公司,山东 烟台 265700;2.南山铝业股份有限公司 国家铝合金压力加工工程技术研究中心,山东 烟台 265700)

1 背景信息

7050-T652的锻板经过锻造、探伤、机加工、淬火、冷变形多道工艺,在人工时效过程中发生开裂。经初步观察,裂纹自锻板端部开裂,沿板材中心偏下位置延伸。经锯切将裂纹打开,在裂纹开裂起始与尖端位置分别取样[1]。采用OM、SEM、EDS对裂纹不同位置的显微组织、形貌及成分进行分析产生开裂的根本原因,为日后生产的工艺改进提供帮助。

2 宏观形貌分析

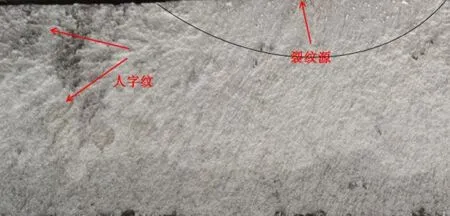

通过宏观形貌观察锻板裂纹的纵向和横向照片,裂纹起始于端面中部偏下位置,贯穿整个端面,并沿长向扩展,裂纹比较平直无分叉,扩展方向略微向上倾斜。观察裂纹四周,没有发现明显的宏观塑性变形[2]。将锻板裂纹锯开,根据宏观断口形貌在端部中心位置找到锻板开裂的裂纹源。图1为裂纹源附近断口宏观形貌,断口表面相对齐平,基本平行于长向,表面无腐蚀,在一定程度上呈现晶粒的外形。裂纹由红色箭头标识位置开始萌生,并向周围扩展形成弧形。弧形区域内断口比较平滑,区域外断口相对粗糙,并构成较典型的放射台阶和人字纹花样[3]。基本符合脆性断口的宏观形貌特征,初步判断锻板开裂为脆性断裂。

3 显微组织分析

采用OM对裂纹附近显微组织进行观察,未发现夹渣、疏松、气孔等冶金缺陷,也未发现过烧现象。典型显微组织形貌见图2,图2a表明,晶粒类型以等轴晶为主,晶粒内可以观察到清晰的亚晶晶界。裂纹基本沿晶界扩展,表明锻板断裂类型属于沿晶。图2b表明,不同类型的第二相在晶界处呈网状分布。一类黑色第二相呈圆形单个分布,测量图片最大相尺寸为7.62μm。另一类黑色第二相呈圆形沿晶界呈链状聚集分布,长度可达28.35μm。

图1 裂纹源断口照片

图2 裂纹附近显微组织形貌

4 扫描及能谱分析

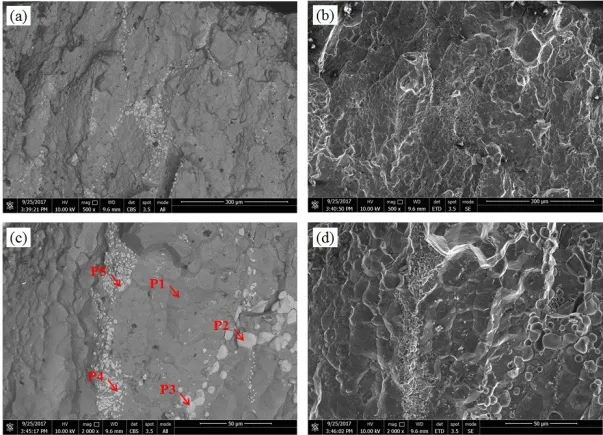

图3 裂纹源断口显微形貌

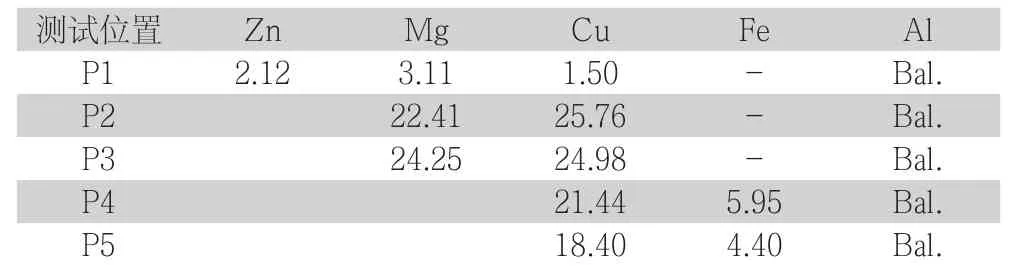

采用SEM对裂纹源处断口微观形貌进行分析,结果见图3。其中,图3a、c中白色球状颗粒为第二相在CBS模式下的形貌。图3a、b表明,第二相沿网状分布,枝晶内无明显第二相析出。图3c、d表明,该断口的显微形貌呈现出典型的岩石状花样,晶粒明显,且立体感强,晶界面上多显示光滑无特征形貌,为典型沿晶分离断口形貌。断口中第二相主要分为两种,一种白亮第二相,尺寸较大沿晶界呈链状分布,另一种颜色稍暗,沿晶界密集分布[4,5]。采用EDS对图3c中典型特征位置进行成分分析,结果见表1。P1点位置为基体,主要元素为Al、Zn、Mg、Cu,为7050铝合金的基本元素构成。P2、P3点主要元素为Al、Cu、Mg,根据三种元素的原子比,基本可以认定为S(Al2CuMg)相。P4、P5点的主要元素为Al、Mg、Fe,根据成分类型,认定为难溶含铁相,通过查找资料,推测其为Al7Cu2Fe。

表1 断口表面化学成分(质量分数,%)

5 锻板开裂原因及预防措施

5.1 锻板开裂原因

从宏观形貌观察,断口周围无明显塑性变形,裂纹扩展方向比较平直,裂纹源断口表面存在人字纹,总体呈现脆性断裂特征;扫描断口裂纹源及裂纹尖端未发现夹渣、疏松、气孔等冶金缺陷,显微组织未发现过烧特征;微观断口形貌呈沿晶断裂,裂纹源位置表面第二相呈网状分布,尖端位置表面存在大量沿晶界析出的T相。

由此分析裂纹产生原因如下:7050锻板开裂是在淬火、冷变形内应力作用下,由于材料晶界强度过低产生脆性断裂。锻板尺寸较大,淬火过程中产生内应力,锻板冷变形过程中也会产生一定量的内应力。材料中部分结晶相呈网状分布,锻造过程未能成功将其破碎,裂纹尖端残留大量的T相没有充分固溶;另外可能是锻板尺寸过大,芯部冷速不够则可能是导致晶界析出严重,降低了晶界强度,而这些因素成为裂纹开裂的源头,整个锻板开裂方式为沿晶脆性断裂。

5.2 预防措施

建议在以下几个方向进行改进:

(1)加强锻前坯料检查,确保坯料成分、组织均满足要求,避免采用偏析严重的坯料;

(2)在避免过烧的前提下提高开锻温度,增大锻造变形量,彻底破碎铸造组织;

(3)改进固溶淬火工艺,使锻板充分固溶,淬火转移时间要快,在保证不淬裂的情况下,提高冷却速度,增加淬火时间,确保锻件芯部固溶良好;

(4)严格控制冷变形的变形量和压下速度。

6 结论

(1)7050锻板开裂不是冶金缺陷引起开裂;

(2)7050锻板开裂是在淬火、冷变形内应力作用下,由于材料晶界强度过低,在时效加热过程中使裂纹扩展加剧产生脆性断裂。