大悬臂、高刚度异型发动机隔热罩结构优化设计

李添骄, 刘利明, 王 未, 曹 昱, 李泽琛, 姚瑞娟

(1.北京宇航系统工程研究所, 北京 100076; 2.中国运载火箭技术研究院, 北京 100076)

0 引言

上面级技术作为21世纪航空航天领域关注的热点问题,具有广阔发展前景。作为“太空摆渡车”,它能够进一步将有效载荷从准地球轨道送入预定工作轨道。在探月、探火等深空探测任务,轨道转移、空间碎片清理等轨道服务和在新材料、新技术验证等空间试验领域具有重要作用。

发动机隔热罩作为阻隔真空环境下发动机高温热流的重要环节,具有重要研究意义。双机并联的发动机隔热罩具有严格的模态振动频率、刚度位移、质量及真空环境防热等要求。传统的圆柱形壳段设计结构,由于质量大、刚度小、防热效果差,无法满足发动机隔热罩模态振动频率要求[1]。本文通过优化设计不同结构形式的发动机隔热罩,来探究发动机隔热罩的1阶振动频率与发动机隔热罩形状之间的关系。

1 发动机隔热罩的优化设计

1.1 设计要求

本文研制的发动机隔热罩,主要作为上面级并联双发动机外侧的隔热装置,其上端面通过螺栓与上面级组合仪器舱进行连接,发动机隔热罩本体套在并联双发动机的外侧,发动机隔热罩的下端面悬空,整个结构是一个以发动机隔热罩上端面为支点的大悬臂结构。其主要功能是有效隔离上面级发动机的大热流,并保证在上面级双发动机工作时,模态振动频率达标,与双发动机保持有效的间隙,不碰到发动机;同时,发动机隔热罩需要为上面级提供良好的刚度支撑。发动机隔热罩设计的最终目标为1阶横向频率、质量及强度、刚度应满足指标要求。

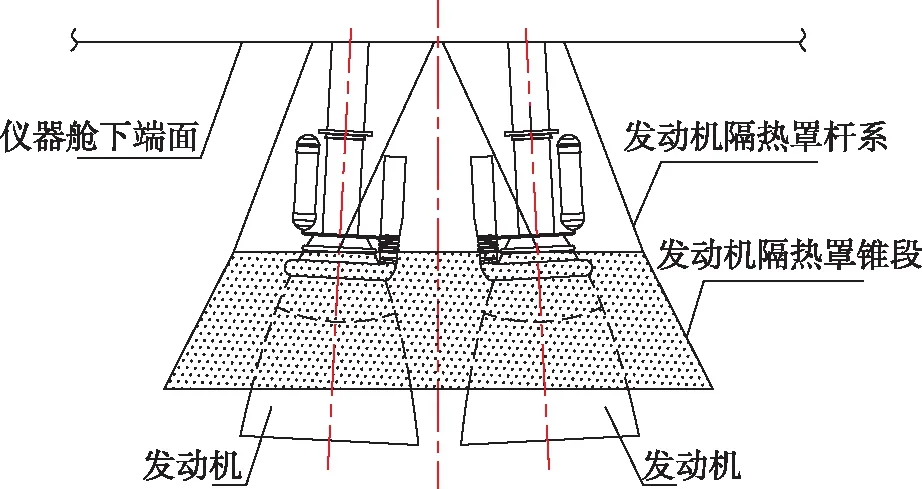

发动机隔热罩安装示意如图1所示。

图1 发动机隔热罩安装示意图Fig.1 Installation of heat shield structure

1.2 设计思路

由于发动机隔热罩安装于上面级双机并联的发动机外侧,仅有上端面与组合仪器舱下端面的十字撑板连接,而双机并联的发动机型面复杂,组合仪器舱下端面的管路又比较多。因此,如何有效控制发动机隔热罩的振动频率,实现发动机隔热罩有效避开众多管路及双发动机,保证良好的刚度是本文研究重点。

航天系统对火箭的结构设计越来越趋于精细化和系统化[2-4],拓扑优化及有限元分析在航天结构设计中被广泛应用。本文首先采用拓扑优化方法获得了结构的初始外形,通过有限元分析软件对该结构进行初步分析,针对分析结果对结构进行多次迭代获得满足要求的实际结构,最后通过试验验证了设计的合理性和正确性[5-8]。

考虑到发动机隔热罩需要避让双机并联发动机及组合仪器舱的管路,因此,首先采用拓扑优化方法获得发动机隔热罩的设计外形。优化目标为柔度最小,约束条件为质量最小,边界条件为在卫星连接点处加载不考虑卫星自身刚度的载荷,见式(1)[9-10]。

(1)

式中,V为材料用量;ρi为单元密度,是拓扑优化的设计变量;目标函数UTKU表示整个系统的柔度最小。

根据上述优化条件,获得了初步的拓扑优化结果,确定了如图2所示的异型发动机隔热罩基本构型。该结构整体呈循环对称分布,上侧为了避让管路及双发动机,采用杆系结构;下侧为了有效阻隔上面级双发动机工作时的大热流,采用椭圆锥形的骨架结构,并在骨架内侧敷设隔热层。该结构具有传力直接、大悬臂条件下端面位移小,力分布均匀、变形协调等特点。

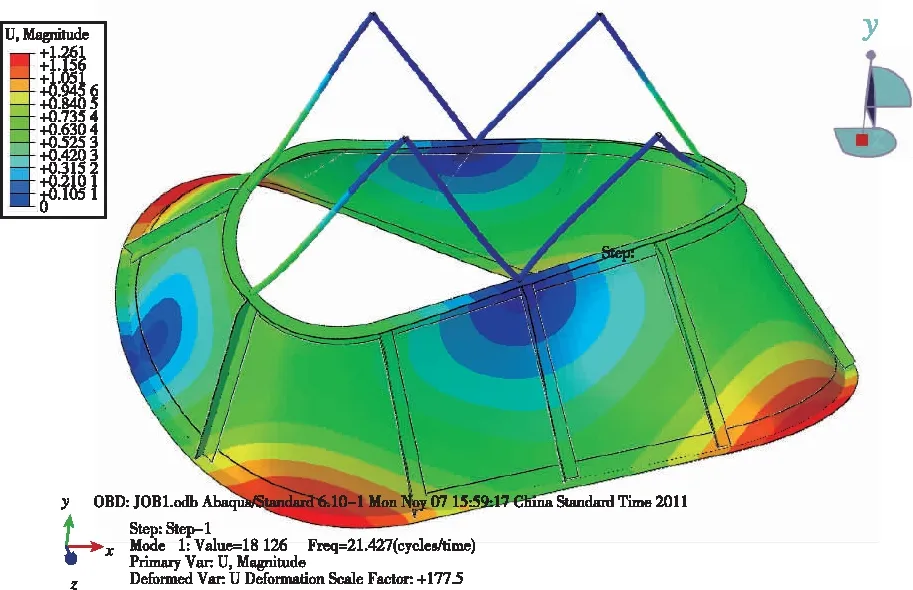

基于这个拓扑优化的初步构型进行了简单的静力分析,分析模型如图3所示,所得1阶模态如图4所示。

图2 拓扑优化后的初始外形Fig.2 Initial shape after topology optimization

图3 初步构型有限元模型Fig.3 The finite element model of preliminary scheme

图4 初步方案1阶模态(21.4 Hz)Fig.4 First-order mode of preliminary scheme(21.4 Hz)

由图4可见,1阶模态值为21.4 Hz,模态值比较小,较易发生共振。因此,在与组合仪器舱连接的杆系处需增加连接杆子的数量,以增加边界的连接刚度,从而增加1阶模态振动频率。基于上述分析结果,局部调整该结构外形,在发动机隔热罩和组合仪器舱下端面的十字撑板之间,由原有的4组杆系单元,左右各新增加了1组杆系单元,结构模型如图5所示。针对新设计的结构外形,重新进行强度及频率分析,获得结构的1阶频率为28.0 Hz,振型为发动机隔热罩下端面的横向振动。

图5 局部加强后结构外形图Fig.5 Structural shape after local reinforcement

图6 增加2组杆系后的1阶模态图(28.0 Hz)Fig.6 First-order mode after adding rods(28.0 Hz)

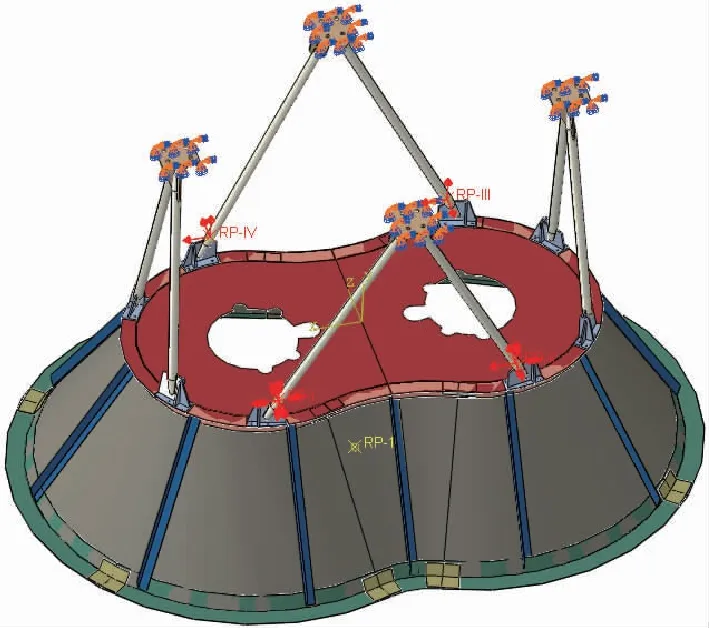

1.3 精细设计方案的确定及连接部位刚度优化设计

从增加2组杆系后的1阶模态图(图6)可见,1阶模态值为28.0 Hz,较初步方案有所提高,但发动机隔热罩下部骨架结构中心部位的位移较大。因此,对该部位需要增加加强板,以提高骨架结构的局部刚度。同时,为提高自由端的整体性及整体刚度,最终将隔热罩下端面设计成花生形的精细异型结构形式;为避免与发动机干涉、简化总装操作,杆系由6个单元减少为4个,精细设计方案如图7所示。该结构上部分采用杆系结构,下部分采用骨架+隔热层的结构外形,具有很好的整体刚度和优异的传力性能。考虑到发动机隔热罩与组合仪器舱下端面的传力关系,增大连接部位的面积确保发动机隔热罩与组合仪器舱下端面的可靠连接,杆系的局部加强接头如图8所示。最终精细设计后的发动机隔热罩既保证了自身的刚度要求,又保证了与组合仪器舱下端面的连接节点,确保了连接刚度,在保证连接刚度的情况下,结构传力及受力更加均匀。

图7 精细设计方案结构外形Fig.7 Structural shape of the exquisite design

图8 精细设计方案杆系加强上下接头Fig.8 Local reinforcement joints of exquisite design

2 仿真和试验验证

2.1 仿真验证

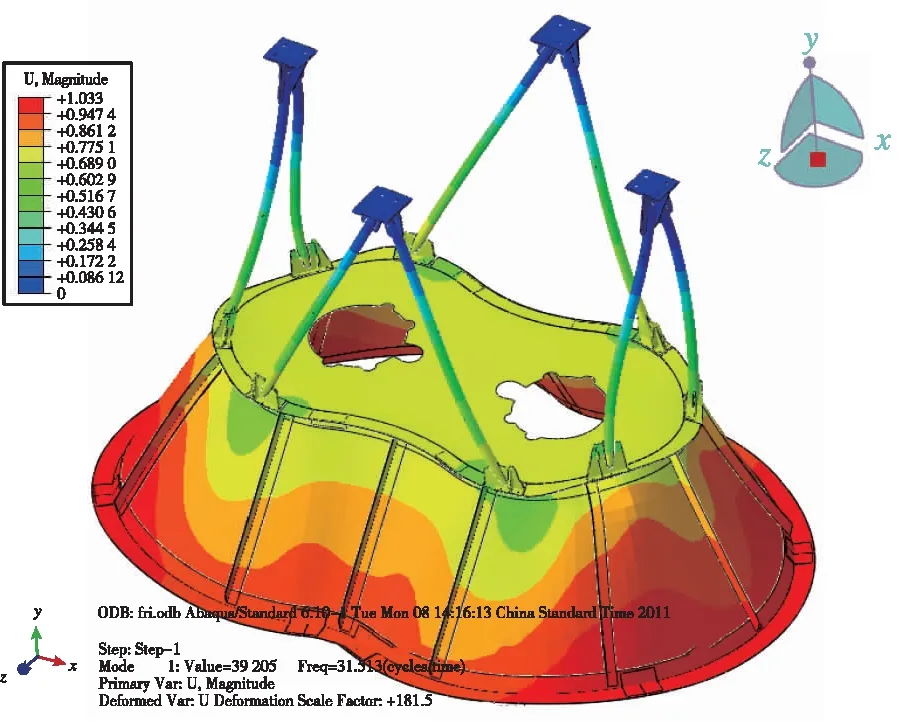

针对最终确定的精细结构设计方案进行了详细的有限元建模分析。上面级的载荷以轴向加速度及横向加速度的形式加载在发动机隔热罩上,有限元模型如图9所示,频率分析结果如图10所示,应力分布如图11所示。

图9 精细设计方案有限元模型Fig.9 The finite element model of exquisite design

图10 精细设计方案1阶模态(31.5 Hz)Fig.10 First-order mode of the exquisite design(31.5 Hz)

图11 精细设计方案应力分布云图(应力最大值296 MPa)Fig.11 Stress distribution of exquisite design (max stress 296 Mpa)

由图10可见,隔热罩的1阶频率为31.5 Hz,振型为发动机隔热罩的横向振动。由此可见,发动机隔热罩整体振动比较均匀,频率有所提升。由图11可见,所有部位应力趋于均匀,Mises应力的最大值为296 MPa,出现在杆系与上接头相接处,其余位置应力值偏小。由此可见,改进后的发动机隔热罩应力分布非常均匀,证明了此结构设计的合理性。

2.2 模态试验结果与仿真分析结果的对比分析及评估

对发动机隔热罩产品实物进行模态振动试验,试验中,发动机隔热罩杆系上端连接到组合仪器舱下端面上,在发动机隔热罩的下端框外圆处黏贴了1个测点(测点61),如图12所示,然后施加模态振动的激励输入条件。

图12 模态试验的发动机隔热罩上的测点Fig.12 Measurement point on engine heat shield

振动试验结果显示,测点61监测到的1阶振动频率为30.10 Hz,满足上面级“发动机隔热罩1阶振动频率大于25 Hz”要求,略低于有限元分析得到的31.5 Hz的1阶模态振动频率。产生这种现象主要是由于发动机隔热罩实际产品的骨架与隔热层之间采用螺栓连接,而有限元分析中这些部位均采用了黏接,增加了发动机隔热罩骨架与隔热层之间的连接刚度。有限元模型与试验偏差在4.7%以内,在工程允许范围内,仿真分析正确有效。

3 结论

本文首先采用优化设计手段,通过模态振动仿真分析,获得了上面级发动机隔热罩的初始外形,进一步通过详细的有限元分析软件对局部结构进行精细化设计,获得了一类大悬臂、高刚度异型发动机隔热罩结构形式,最后通过模态振动试验,验证了仿真分析设计的有效性,为后续类似结构设计提供参考。