航天可靠性工程技术体系及关键技术研究

王国辉,李文钊,刘轻骑,尹子盟

(1.中国运载火箭技术研究院,北京 100076; 2.北京宇航系统工程研究所,北京 100076)

0 引言

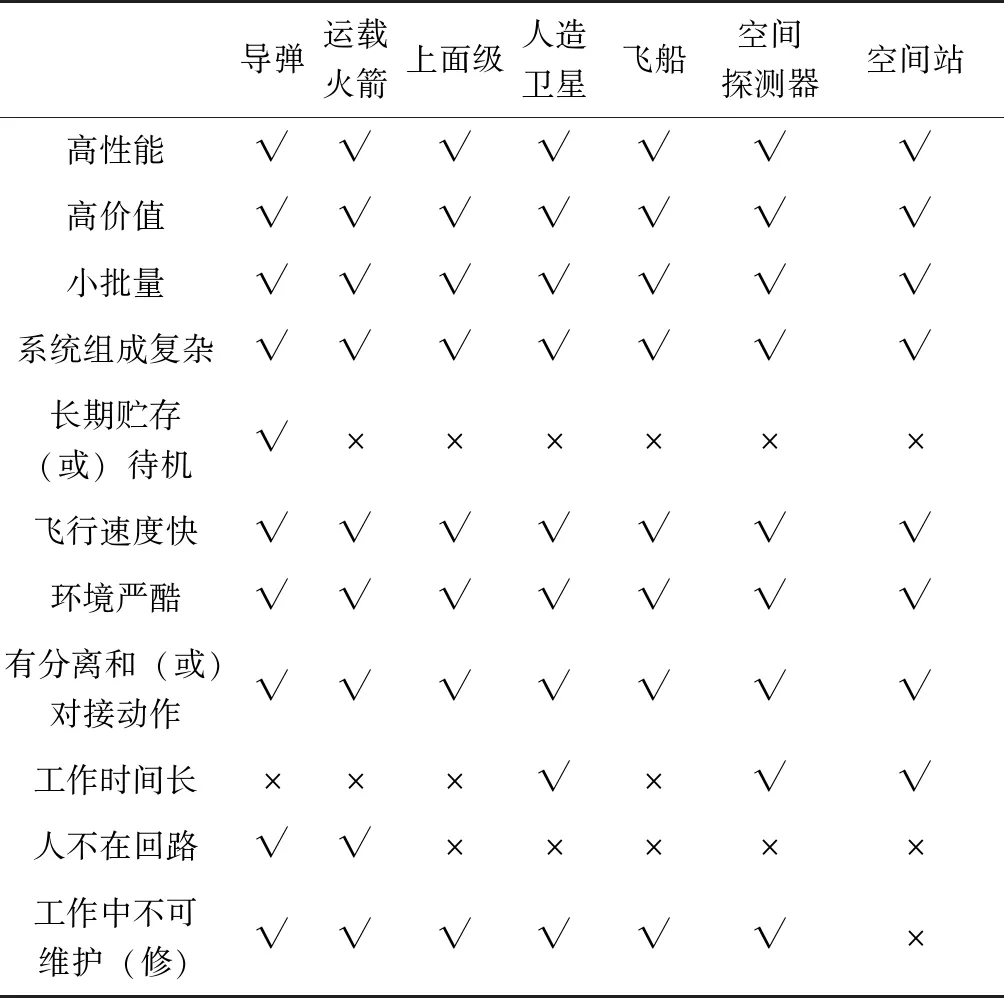

航天装备具有高性能、高价值、小批量、组成复杂、环境严酷、高速飞行、多次分离等特点,其中导弹和运载火箭还具有长期贮存、不可维修以及“人不在回路”等突出特点,如表1所示。航天装备在贮存、待机、发射、飞行过程中,如何预防和处置故障,如何度量、赋予和保持航天装备高可靠性,使其能够执行预定的功能,这些突出的可靠性问题需要研究和应用行之有效的可靠性工程技术才能得到解决。

中国航天工业于20世纪50年代中后期创建,最初没有认识到可靠性问题。20世纪60年代中期,由于一次导弹飞行试验失利暴露出产品工艺和设计可靠性问题,航天工程师认识到了从设计、生产和管理上采取措施保证产品可靠性的重要性[1-2]。经过几十年积极研究、应用和发展可靠性工程技术,逐步建立了航天可靠性工程技术体系,有效解决了航天装备的可靠性问题,中国航天装备可靠性已达到世界前列水平[3-13]。

表1 航天装备主要特点

航天可靠性工程技术是为了发现、分析和解决航天装备可靠性问题而形成的一类工程技术,这些技术有机综合起来就构成了可靠性工程技术体系[14-16]。航天可靠性工程技术体系是否完善,主要以是否能够系统、全面、有效解决航天可靠性工程问题为判断标准。本文总结了航天可靠性工程的3个基本问题,在此基础上研究提出了航天可靠性工程技术体系框架,对各种可靠性技术及其在中国航天工业的最早应用情况进行了简要说明,并基于未来一段时期航天装备体系发展需求,提出了后续需要重点研究的航天可靠性工程关键技术。

1 航天可靠性工程基本问题

航天可靠性工程面临的基本问题是:可靠性度量问题、可靠性赋能问题和可靠性保持问题。航天工程师不仅关注第一个问题,更关注后两个问题。

1.1 可靠性度量问题

如何度量产品的可靠性是航天可靠性工程实践中面临的第一个基本问题,因为无法度量就无法提出产品可靠性要求,也无法验证产品是否满足可靠性要求。由于可靠性是无法直接测量的产品固有质量属性,因此工程实践中需要研究提出能间接反映产品可靠性的参数和指标,并发展可以测量或计算这些可靠性指标的技术。

1.2 可靠性赋能问题

如何通过设计和工艺研发工作赋予产品良好的固有可靠性,是航天可靠性工程实践中面临的第2个基本问题。航天装备研发过程一般分为立项论证、方案设计、工程研制、鉴定定型等阶段。立项论证阶段提出航天装备可靠性指标后,要在后续各阶段工作中实现、验证和确认,因此需要研究和应用可靠性设计、分析、仿真、试验、评估等各种工程技术,确保固化后的产品设计和工艺状态能使产品符合可靠性要求。

1.3 可靠性保持问题

如何保证生产交付用户使用的航天装备达到和保持高可靠性水平,是航天可靠性工程实践中面临的第3个基本问题。航天产品生产交付用户之前要经过物资采购、零件加工、产品装配、调试、试验、包装、运输等过程,交付用户后要经历贮存、转载、吊装、测试、发射等过程,在这些过程中,产品可靠性受到元器件、原材料、加工尺寸、装调状态、外部环境、人员操作及接口条件等多种随机性因素的影响,需要研究和应用缺陷辨识、缺陷剔除、故障诊断、系统重构等可靠性工程技术,使产品故障率低,或发生故障后也能够较好地完成任务。

2 航天可靠性工程技术体系框架

与航天可靠性工程面临的3个基本问题相对应,航天可靠性工程技术体系由可靠性度量技术、可靠性赋能技术和可靠性保持技术等组成,如图1所示。

图1 航天可靠性工程技术体系框架Fig.1 Aerospace reliability engineering technical system framework

2.1 可靠性度量技术

可靠性度量是指对产品的可靠性水平进行测量、衡量或估量等活动,这类活动不会改变产品固有的可靠性。可靠性度量技术主要包括可靠性建模技术、可靠性预计技术、可靠性鉴定技术和可靠性评估技术。

1)可靠性建模技术是最基本的可靠性工程技术,是开展可靠性分配、预计、分析、评估、优化等工作的基础。可靠性建模方法很多,概括起来可以分为基于概率论的方法[17-18]、基于故障机理的方法、基于不确定理论和机会理论的方法等。中国航天工业最早在20世纪60年代末,由中国运载火箭技术研究院可靠性调查组采用概率论方法开展了航天产品可靠性建模。

2)可靠性预计技术主要应用于方案设计阶段,此时工程样机尚未制造,需要根据设计方案、工作原理、任务剖面等,利用组成产品的元器件、零部件失效率数据,或者类似产品的历史数据,来定量分析设计方案是否满足可靠性指标要求,以及对比不同设计方案的可靠性,为技术决策提供支持[19-20]。最早在1980年初,航天工程师进行了实验通信卫星控制系统可靠性预计。

3)可靠性鉴定技术主要应用于鉴定定型阶段,通过可靠性鉴定,给出达到或未达到可靠性指标的结论,为装备能否定型提供依据。通常应开展可靠性鉴定试验。在进度、经费等限制条件下,可以采信工程研制阶段成功的可靠性增长试验数据。最早在20世纪80年代初,航天工程师开展了控制系统、遥测系统可靠性鉴定试验。

4)可靠性评估技术主要应用于产品定型后,此时已完成工程研制,积累了研制阶段、定型阶段和使用阶段的可靠性数据,通过可靠性评估,可以较为准确地估计产品的可靠性。在工程研制阶段末期,也可以利用研制阶段试验数据进行可靠性预评估,但其精度相对要低。最早在20世纪80年代初,航天工程师开展了火箭可靠性、贮存期评估[21-27]。

2.2 可靠性赋能技术

可靠性赋能是指赋予产品所能达到的可靠性水平的一系列活动,这类活动直接决定产品固有可靠性的高低。可靠性赋能技术主要包括可靠性论证技术、可靠性分配技术、可靠性设计技术、可靠性分析技术、可靠性仿真技术和可靠性试验技术、可靠性增长技术。

1)可靠性论证技术主要应用于立项论证阶段,通过论证确定科学、合理、可实现、可验证的可靠性指标,作为开展航天装备研制的依据[28]。最早在20世纪60年代末,中国运载火箭技术研究院可靠性调查组研究提出了运载火箭发射准备可靠性、飞行可靠性、安全系统可靠性、贮存可靠性、运输可靠性指标。

2)可靠性分配技术主要应用于方案设计阶段,将航天装备可靠性指标逐级分配到分系统和仪器设备,为各级产品开展可靠性设计和鉴定提供依据。最早在20世纪60年代末,中国运载火箭技术研究院可靠性调查组进行了可靠性指标分配。

3)可靠性设计技术主要应用于方案设计和工程研制阶段,在产品方案设计上,可应用简化设计、冗余设计、继承性设计等可靠性设计技术;在产品详细设计中,可采用裕度设计、降额设计、减振设计、热设计、“三防”设计、防差错设计等可靠性设计技术。最早在20世纪70年代初,航天工程师就在运载火箭设计改进中采用了控制系统主要仪器两套并联互为备份、电缆网重要接点双点接触等措施。

4)可靠性分析技术主要应用于方案设计阶段及工程研制阶段,通过提前识别和分析产品潜在故障模式,提出针对性的纠正措施,指导设计改进完善。可靠性分析技术通常包括故障模式、影响及危害性分析(FMECA)、故障树分析(FTA)、最坏情况分析、潜在电路分析等技术。最早在20世纪80年代中后期,航天工程师开展了广播卫星推进系统故障模式及影响分析工作[29-31]。

5)可靠性仿真技术主要应用于工程研制阶段,作为产品实物可靠性试验的有益补充,通过计算机模拟各种随机因素或故障对产品可靠性的影响,验证设计措施的有效性,为可靠性设计和可靠性评估提供参考。最早在20世纪90年代中期,西北工业大学开展了固体火箭发动机性能可靠性仿真预计[32]。

6)可靠性试验技术主要应用于工程研制阶段和鉴定定型阶段。工程研制阶段重点是采用工程样机开展可靠性研制试验,暴露设计和工艺薄弱环节,为可靠性改进提供指导。可靠性研制试验一般包括可靠性强化试验、可靠性增长试验、寿命试验、贮存试验等。最早在20世纪60年代末,航天工程师开始开展贮存试验;20世纪80年代初,对导弹控制系统关键设备开展可靠性摸底试验[33];20世纪90年代在载人运载火箭研制过程中进一步发展和应用了环境安全余量试验[34];进入新世纪以来,在新一代运载火箭研制过程中,开展关键产品可靠性强化试验,鉴定定型阶段则开展可靠性鉴定试验。

7)可靠性增长技术主要应用于运载火箭、卫星应用阶段,通过分析生产、试验、使用等过程暴露出的可靠性问题,查找产品的可靠性薄弱环节,并研究提出针对性的改进措施。从“九五”开始,航天工程师开始较为系统地开展火箭、卫星可靠性增长工作[35]。

2.3 可靠性保持技术

可靠性保持是指生产出可靠的产品,并使产品交付后保持在满足任务要求的可靠性水平的一系列活动,这类活动能使产品达到或接近其固有可靠性水平。可靠性保持技术主要包括缺陷剔除技术、故障诊断技术、维护保养技术、系统重构技术、延寿技术。

1)缺陷剔除技术应用于到货复验环节及产品生产过程。元器件、原材料到货后进行复验和二次筛选(必要时)。电子产品加工、装配完毕后,开展环境应力筛选(ESS)和老炼[36]。其他类型产品要开展验收(筛选)试验。最早在20世纪70年代中后期,开始开展元器件和设备老化、筛选。

2)故障诊断技术应用于航天装备集成装配后。在出厂测试、贮存、待机、发射、在轨、再入等全过程,通过对产品功能、性能和环境参数的测量和计算分析,预测、监控和管理系统健康状况,为技术决策提供依据。最早在20世纪60年代初,航天工程师初步开展了测试技术的研究应用。

3)维护保养技术应用于产品投入使用前,通过定期或不定期的保养、维护等,保持产品处于良好的可用状态。最早在20世纪60年代末,航天工程师就对交付用户的航天装备进行定期检修。

4)系统重构技术一般应用于航天装备发射及飞行任务阶段。通过辨识系统故障、隔离故障,实时构建系统模型,建立适应新模型的控制律,使航天装备能够继续执行预定任务。近年来,航天工程师开始将系统重构技术应用于长征三号甲系列火箭。

5)延寿技术应用于航天装备到寿前,通过整修、改造、升级、试验等方法,延长产品的贮存期或使用寿命,使之具备继续执行任务的能力。21世纪初,航天装备延寿工作取得了良好的效益。

3 航天可靠性工程关键技术

航天装备后续将向体系化、智能化、高性能、高安全、高可靠、长寿命、低成本等方向发展。为适应航天装备的发展要求,需要进一步发展和完善可靠性工程技术体系,推进可靠性关键技术研究。

3.1 航天装备体系可靠性建模及优化技术

航天装备体系是由功能互补的多种航天装备及网络所形成的有机整体。航天装备体系的可靠性水平直接影响体系效能的发挥,然而,航天装备体系可靠性建模及优化刚刚开始,尚不深入。需要推进航天装备体系可靠性建模及优化技术研究,支撑航天装备体系可靠性模型、可靠性指标论证与分配、航天装备体系架构优化等活动[37-39]。

3.2 航天产品可靠性仿真技术

航天装备中大量使用电子、机电、光电、机构、结构、火工、发动机、软件等各类产品。航天产品研制过程中很难开展长时间、真实环境下的贮存试验和可靠性增长试验,另外单纯依靠实物试验暴露产品薄弱环节容易造成研制周期的延长和研制成本的增加,需要发展基于故障机理的航天产品可靠性仿真技术,为提前发现可靠性薄弱环节提供可行的技术途径。

3.3 航天机构产品可靠性设计及验证技术

航天装备中采用的各种阀门、伺服机构、包带、对接机构等运动机构产品,潜在的故障模式众多,引发故障的因素复杂。尽管国内外针对机构产品可靠性进行了很多研究,但航天机构产品可靠性设计及验证技术仍不够成熟和完善,需要进一步研究综合考虑动作、环境及多余物等多种影响因素的机构产品可靠性设计及验证技术,降低机构产品技术风险。

3.4 航天发动机可靠性试验技术

航天装备中各种类型的主发动机、姿轨控发动机影响任务成败,一旦发生故障后果严重。由于航天发动机精细化可靠性建模、分析和仿真难度很大,因此研制过程中需要开展充分的可靠性试验来暴露问题,验证设计和工艺可靠性。目前航天发动机可靠性试验方法还不够完善,需要继续深入研究发动机可靠性试验技术,尤其要完善基于组件试验、整机试车、多机试车和飞行试验的航天发动机可靠性试验体系。

3.5 不可检测产品缺陷辨识及剔除技术

航天装备中功能、性能不可检测的火工品、破裂膜片等关键产品,主要采用原材料入厂复验、零部件尺寸检验、组批产品抽样检验等方法进行控制,缺陷辨识及剔除技术尚不完善,需要进一步研究基于大数据、人工智能等技术的缺陷辨识和剔除技术,充分利用工程研制阶段及批生产阶段各种检测、试验数据,提高不可检测产品缺陷识别率和剔除率[40-41]。

3.6 航天装备智能维护及保障技术

航天装备在长期贮存及待机过程中一旦发生故障,如果不能及时发现和有效纠正,其可用性将难以保证。为此,应研究和发展航天装备智能维护及保障技术,综合利用嵌入式、在线式状态感知技术、基于“数据驱动”的预防性维修技术、基于人工智能的后勤保障技术等,实现状态的快速感知、维护方案的适时生成和后勤保障的自主实施[42-44]。

3.7 航天装备故障辨识及动态重构技术

航天装备飞行过程中一旦发生未正常分离、发动机推力异常下降等严重故障,极可能造成飞行失利。为实现单一产品或局部故障情况下,航天装备依然可以充分发挥剩余能力,尽最大可能完成任务,需要研究和发展基于信息技术的航天装备故障辨识技术,采用动态模型重构和控制方法,提高航天装备智能化水平,提升任务成功性[45-46]。

4 结论

经过60多年的发展,中国航天可靠性工程技术体系已基本建立,各种可靠性工程技术已在航天装备研制和使用维护过程中发挥重要作用。为适应航天装备体系后续发展需要,应坚持不懈用好现有可靠性技术方法,并加强可靠性关键技术攻关,为航天装备体系建设提供坚实的可靠性技术支撑。