低温变形对2A14铝合金组织性能影响

蒋 镪,易幼平,黄始全,黄建武

(中南大学机电工程学院,长沙 410083)

0 引言

为了满足航天运载器轻量化、高性能与高可靠发展,一般选用铝合金制造关键承力构件[1-2]。2A14铝合金属于Al-Cu-Mg-Si-Mn系锻造铝合金,具有较好的塑性、强度和良好的抗腐蚀性能、焊接性能,是舱段结构制造的首选材料[3-6]。目前2A14铝合金主要采用热加工成形工艺,热处理后合金中仍然存在粗大纤维组织和粗大第二相化合物富集,这将导致合金整体力学性能偏低,各向异性突出[7-9]。寻找一种新成形工艺来提升合金综合性能具有十分重要的意义。

低温变形协同热处理是提升2A14铝合金材料性能的一种重要工艺,国内外学者由此展开了相关研究。国外学者 Shahsavari等[10]、Hussain等[11]研究了低温轧制工艺,发现低温变形对晶粒动态回复有明显的抑制作用,基体积累高密度位错,合金性能得到改善。国内学者侯陇刚等[12]、王磊等[13]研究了超低温变形对7050铝合金组织性能的影响,发现合金在低温下表现出优异的塑性变形能力,随着变形量的增加,热处理后合金再结晶组织比例上升,晶粒细化效果显著,合金综合性能提高。何海林等[14]研究了第二相粒子对2219铝合金性能的影响,发现在低温变形对第二相的破碎效果显著,热处理后基体铜含量提高,第二相粒子尺寸更为细小,分布更加均匀,改善了合金的各向异性。

2A14铝合金在常温下的塑性较差,但在高温和超低温(-196℃)的条件下,合金塑性提高。在超低温变形条件下,晶粒的动态回复效应被抑制,积累的位错密度高,使得晶粒细化,材料性能提高[15-18]。超低温变形与热处理协同是调控材料微结构、获得高性能构件的关键,但目前对2A14铝合金在低温变形方向的研究较少。本文研究了低温变形与热处理协同新工艺对2A14组织性能的影响,得到了2A14铝合金在低温变形条件下的工艺参数,为铝合金的低温成形新工艺提供理论基础。

1 实验介绍

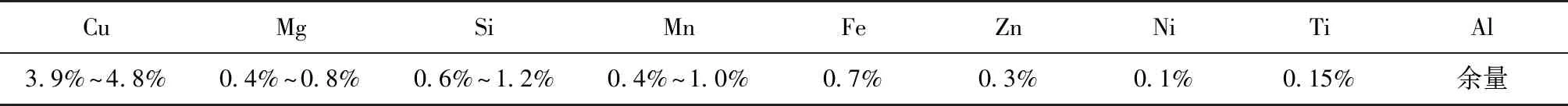

实验所用材料取自中南大学提供的2A14铝合金锻件,材料实际化学成分如表1所示。

表1 2A14铝合金实际化学成分

使用电火花线切割机从锻件中取出尺寸为80 mm(长)×80 mm(宽)×80 mm(高)的4块试样。任意取2块试样浸没于液氮环境中,待试样完全冷却至液氮温度(-196℃),迅速将试样放至4 000 t锻压机下,以1 mm/s的速度沿试样高度方向下压,变形量分别为10%和20%。剩余两块试样不做任何处理,在室温下放置锻压机下,以1 mm/s的速度沿试样高度方向下压,变形量分别为10%和20%。

待4块试样都恢复至室温后,将试样统一进行固溶时效T6热处理。固溶制度为502℃×4 h,固溶完成后立即进行室温淬火,淬火转移时间小于5 s。淬火完成后,马上进行人工时效处理,时效制度为160℃×10h。时效处理完成后将试样取出,空冷至室温。

依据国标 GB/T 228.1—2010 规定将T6处理后的试样加工成室温拉伸样,在WDW-100A型拉伸实验机上进行拉伸实验,拉伸速率为2 mm/min。采用Phenom台式扫描电镜(SEM)观察第二相形貌,并进行拉伸试样的断口扫描分析。采用OLYMPUS DSX500型金相显微镜观察金相组织。将压缩变形后热处理之前的试样厚度磨至70~90 μm,取φ3 mm薄片,TEM试样采用电解双喷减薄仪制备,电解液为30%硝酸与70%甲醇的混合溶液,工作电流为60~90 mA,电压为11 V,温度为-25℃。采用FEI Titan G2 60-300型透射电子显微镜进行合金内部微结构测试,加速电压为300 kV。

2 实验结果与讨论

2.1 低温变形对2A14铝合金微结构的影响

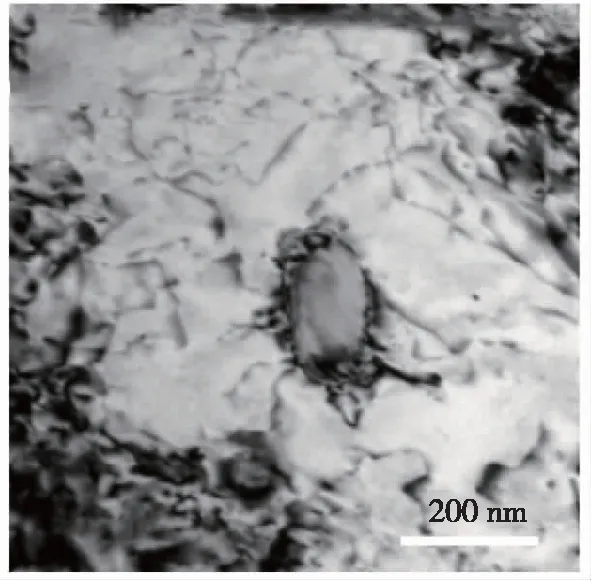

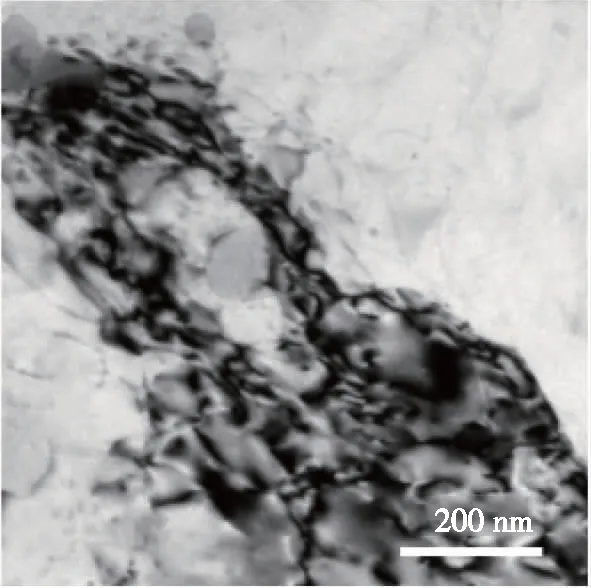

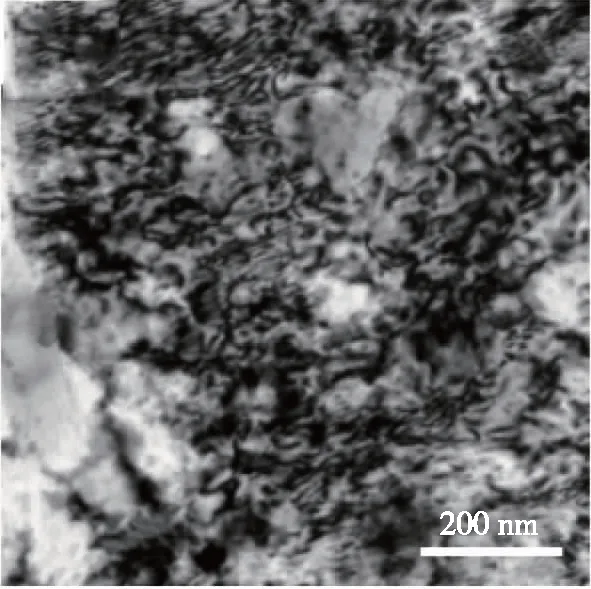

图1为2A14铝合金在室温和超低温两种状态下变形后的TEM图像。如图1(a)所示,在室温下进行压缩,变形量为10%的时候,合金内部晶格畸变程度低,且大部分的合金形变以热能的形式释放;另一方面,合金在变形过程中发生动态回复,位错运动相消和重排作用使得位错密度降低,此时基体内部位错密度较低。如图1(c)所示,当增大变形量时,合金内部晶格畸变程度大大增加,增大变形量有利于提高基体内部位错密度。如图1(b)所示,当降低变形温度时,金属原子处于低能量状态,合金在变形过程中产生的的动态回复效应被极大地抑制,进而促进基体内部形成高密度位错;与此同时,合金内部位错运动阻力急剧上升,当位错运动遇到第二相粒子、晶界等障碍,出现位错塞积现象。所以降低变形温度有利于位错的积累。如图1(d)所示,在降低变形温度的同时,增大变形量;基体位错密度达到最大,位错缠结并形成位错胞;高密度的缠结位错构成亚晶的胞壁,其内部位错密度较低。

综上所述,在超低温、变形量大的条件下,更有利于合金内部产生高密度位错,并储存更多的能量,为接下来热处理过程中的再结晶晶粒细化、等轴化提供形核点和长大驱动力。

(a)室温变形10%

(b)超低温变形10%

(c)室温变形20%

(d)超低温变形20%图1 不同变形工艺下的2A14铝合金TEM组织Fig.1 TEM images of 2A14 aluminum alloy under different deformation processes

2.2 低温变形协同热处理对2A14铝合金微观组织影响

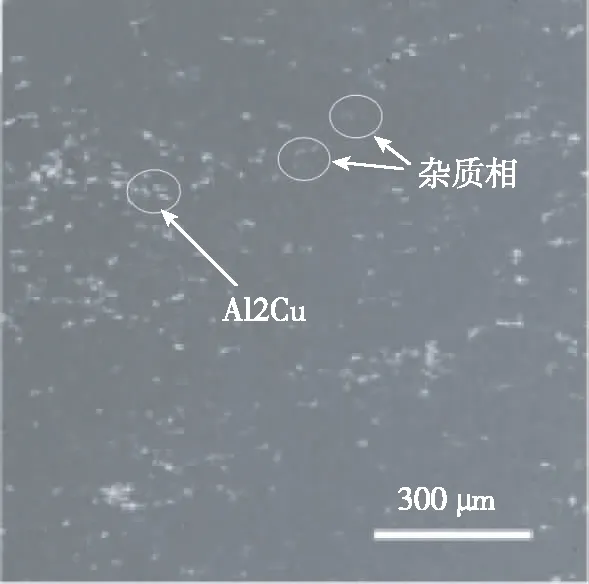

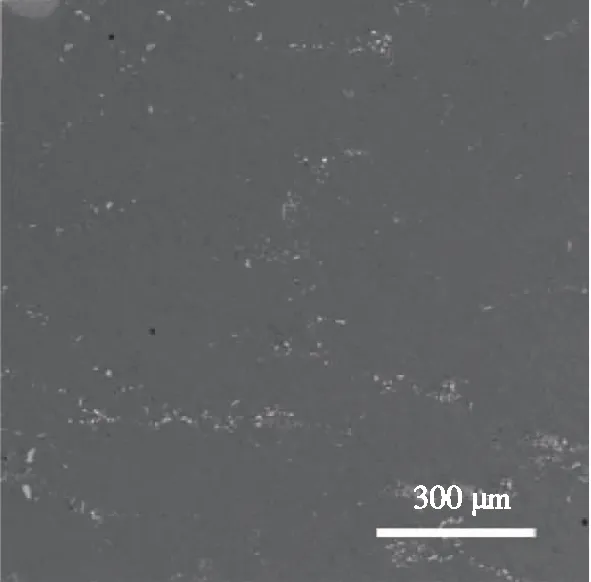

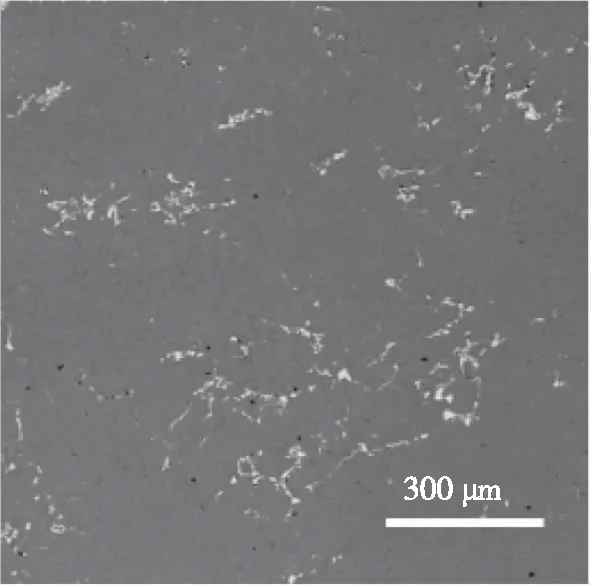

图2为2A14铝合金压缩变形后再经T6热处理的第二相组织。为了定量分析室温和超低温变形对第二相组织的影响,采用Image-ProPlus6.0软件对合金第二相粒子数据进行统计分析并计算,在图2(a)(b)(c)(d)中,第二相化合物在Al基体中所占面积分数分别为5.31%,1.65%,7.26%,0.91%。在室温条件下,铝基体的变形抗力较小,压缩变形对粗大第二相化合物的破碎效果有限,在室温变形后经过固溶处理,合金局部仍然存在粗大化合物富集,分别为Al2Cu(图2(a)中白色相)、AlCuMgSi以及AlCuMnFeSi杂质相(图2(a)中灰色相)。在超低温压缩条件下,基体位错密度更高。在固溶过程中高密度位错为第二相化合物提供溶解通道,使得第二相化合物更多地溶入基体,随后分散得也更为均匀。随着压缩变形量从10%增加到20%,第二相化合物所占面积分数降低了44.85%(从1.65%减少到0.91%),这是由于在变形量增大的情况下,位错密度更高,能够更好地促进第二相化合物的溶解。

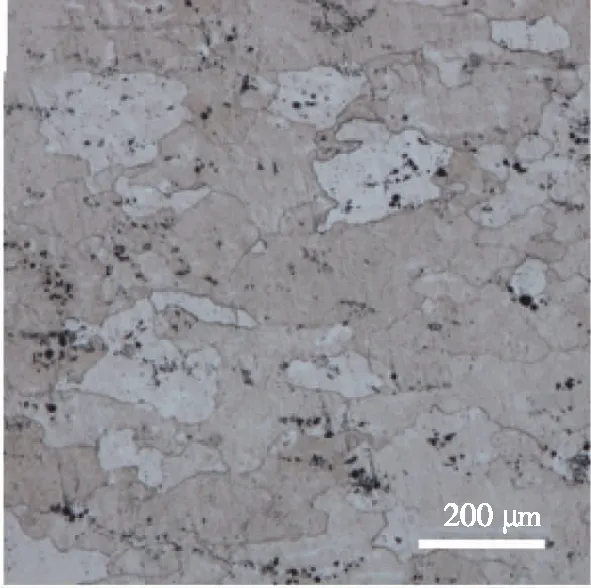

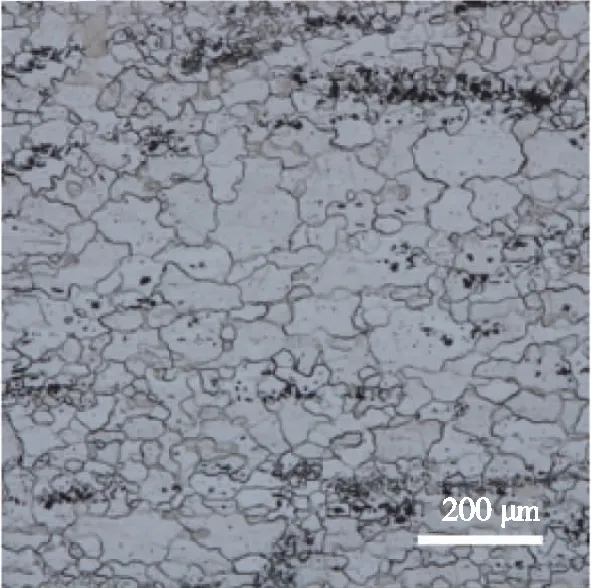

图3为2A14铝合金压缩变形后再经T6热处理的金相组织。如图3(a)所示,单向压缩变形使得整体晶粒明显沿垂直于压缩的方向被拉长,呈现出大量粗大纤维状组织,这将导致合金各向异性突出,整体力学性能偏低。如图3(a)(b)所示,当降低变形温度时,平均晶粒尺寸由88 μm减小到65 μm。如图3(a)(c)所示,一方面,当增大压缩变形量时,平均晶粒尺寸由88 μm减小到56 μm,这是因为降低变形温度能够明显抑制晶粒的动态回复;另一方面,降低变形温度和增大变形量都将使基体累积更高的位错密度,增大变形存储能,增加固溶过程中的静态再结晶形核点,为再结晶晶粒长大提供驱动力。如图3(d)所示,在降低变形温度的同时,增大压缩变形量,细化效果最显著,再结晶组织比例最高,平均晶粒尺寸为42 μm,晶粒等轴化趋势明显,均匀性大大提高。

(a)室温压缩10%

(b)超低温压缩10%

(c)室温压缩20%

(d)超低温压缩20%图2 T6热处理后2A14铝合金SEM组织Fig.2 SEM images of 2A14 aluminum alloy after T6 heat treatment

(a)室温压缩10%

(b)超低温压缩10%

(c)室温压缩20%

(d)超低温压缩20%图3 T6热处理后2A14铝合金金相组织Fig.3 Metallographic structure of 2A14 aluminum alloy after T6 heat treatment

2.3 低温变形协同热处理对2A14铝合金力学性能与断裂行为的影响

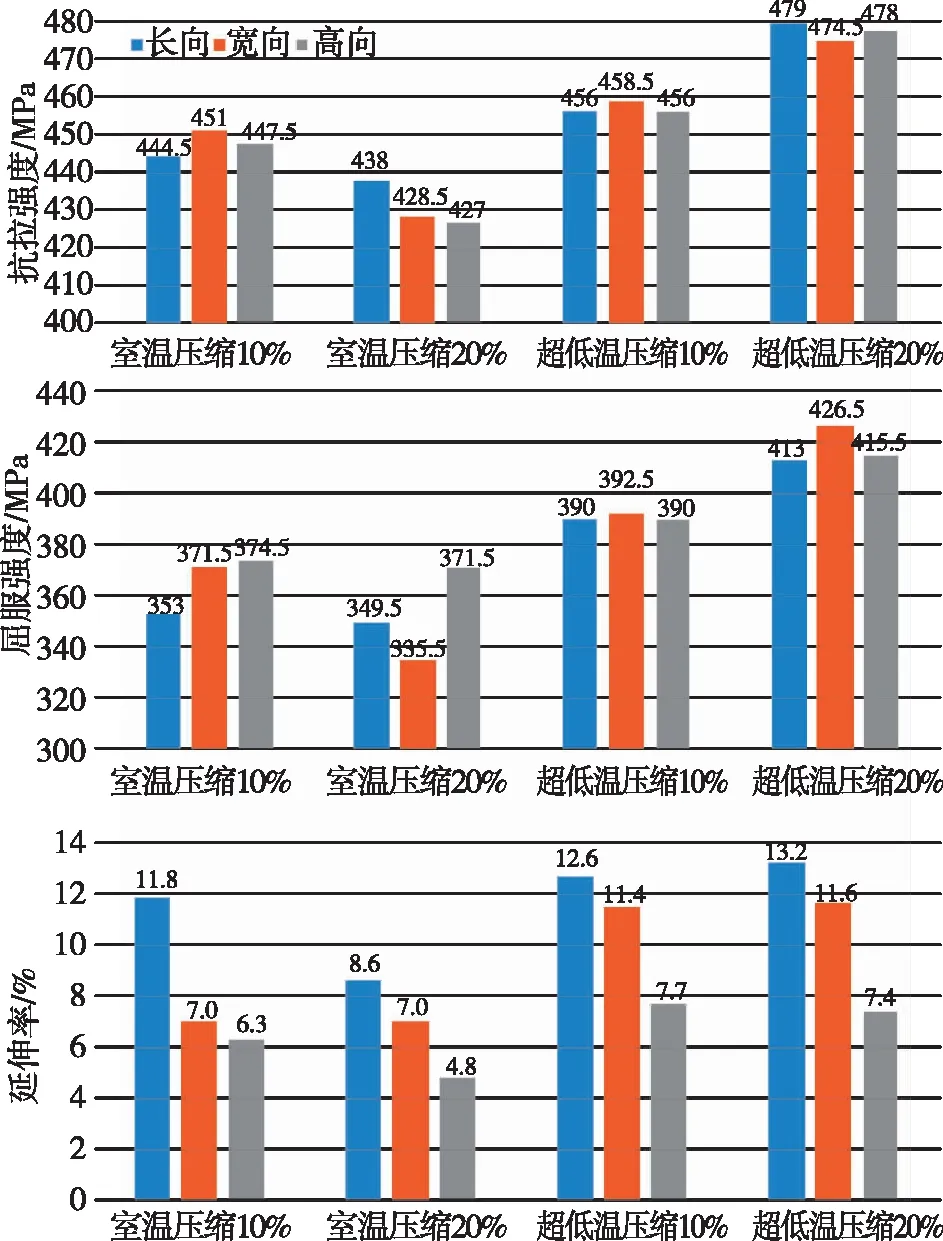

图4为2A14铝合金单向压缩再经T6热处理后的三向力学性能。如图4所示,取试样宽向性能进行分析,降低变形温度,2A14综合力学性能显著提高。超低温压缩10%的抗拉强度为458.5 MPa,屈服强度为392.5 MPa,延伸率为11.4%,与常温压缩10%试样相比,提升幅度分别为1.7%,5.5%,62.9%。在超低温条件下,增大变形量至20%,综合力学性能进一步改善,抗拉强度为474.5 MPa,屈服强度为426.5 MPa,延伸率为11.6%,与超低温压缩10%相比,提升幅度分别为3.5%,8.7%,1.8%。由图3可知,在超低温压缩20%条件下,平均晶粒尺寸最小。当合金发生受到外力时,塑性形变可以均匀地分散到更多细小晶粒内部,大大降低应力集中程度。

平均晶粒尺寸越小,晶界面积总和就越大,晶界越曲折,不利于裂纹的扩展,这将大大提高材料的综合力学性能。在外力的作用下,合金很容易在粗大第二相处产生应力集中,萌生裂纹源。由图2可知,在超低温压缩20%条件下,第二相化合物尺寸最小,且分布最为均匀,这将大大提高合金的塑性。室温压缩20%的试样性能最差,抗拉强度为428.5 MPa,屈服强度为335.5 MPa,延伸率为7.03%。在室温压缩与热处理协同作用下,基体中第二相化合物呈现出粗大连续的网状结构,这大大降低合金的塑性。此外,单向压缩变形量20%已接近该状态下极限变形量(合金压缩变形量为30%将会开裂),合金内部产生缺陷,使得合金整体综合力学性能偏低。

为了研究低温压缩变形对2A14铝合金各向异性的影响,分别计算不同变形条件下合金长宽高三向力学性能的总体方差σ2

式中,σ2为总体方差,X为三向力学性能,μ为三向力学性能平均值,N取3。室温压缩10%、室温压缩20%、超低温压缩10%、超低温压缩20%的三向抗拉强度总体方差分别为10.6,35.6,2.1,5.6,三向屈服强度总体方差分别为135.6,329.3,2.1,51.58。总体标准偏差σ的物理意义是表征出数据分散程度。σ越小,则整体数据离散程度越低,说明三向力学性能越接近。所以超低温压缩变形工艺较室温压缩变形工艺而言,能够大大降低合金的各向异性。

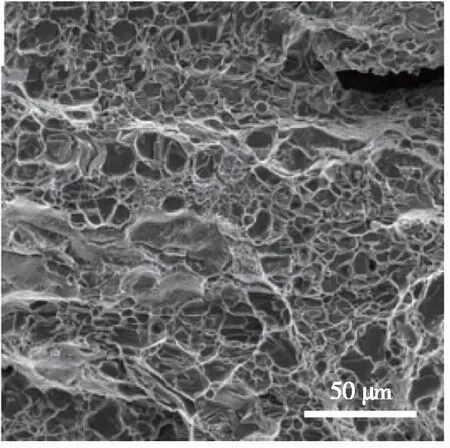

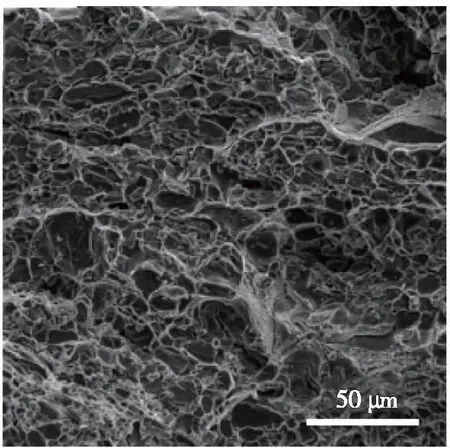

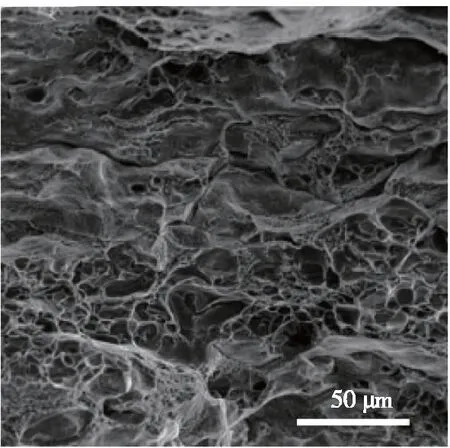

图5为T6热处理后2A14铝合金拉伸样轴向断口扫描组织。由图5可知,断裂方式主要为穿晶断裂(表面粗糙部分)和沿晶断裂(表面光滑部分)的混合断裂模式。如图5(a)(c)所示,在室温压缩条件下,断裂方式主要以穿晶断裂为主(约占比80%)。在穿晶断裂的部位存在大量粗大第二相粒子(主要为Al2Cu粒子),在合金受到外力时,容易在粗大粒子附近引起应力集中,加速材料断裂,导致合金整体性能偏低。如图5(b)(d)所示,在超低温压缩条件下,沿晶断裂占比大幅度上升(分别为约40%,60%)。这是因为在T6热处理后,第二相的占比大大降低,且在基体中分布更为均匀,此时合金表现为整体塑性提高。

图4 T6热处理后2A14铝合金力学性能Fig.4 Mechanical properties of 2A14 aluminum alloy after T6 heat treatment

(a)室温压缩10%

(b)超低温压缩10%

(c)室温压缩10%

(d)超低温压缩20%图5 T6热处理后2A14铝合金宽向断口SEM图像Fig.5 TEM images of 2A14 aluminum alloy after different T6 heat treatment

3 结论

1)在超低温压缩条件下,基体积累的位错密度更高,粗大第二相粒子的破碎效果更明显。在T6热处理过程中,高密度位错促进大量第二相粒子溶解,大大改善了2A14铝合金的塑性。

2)相较于室温压缩,超低温压缩工艺对晶粒的细化效果更为显著。在超低温压缩20%的条件下,平均晶粒尺寸显著降低,约为56 μm。

3)相较于室温压缩,超低温压缩工艺能够大幅度提高2A14铝合金的综合力学性能并减小合金材料的各向异性。在超低温压缩20%的条件下,材料综合力学性能显著提高。抗拉强度为474.5 MPa,屈服强度为426.5 MPa,延伸率为11.6%。