盾构机盾尾油脂孔整体加工工艺技术研究

胡建其

(中国铁建重工集团股份有限公司 湖南长沙 410100)

1 引言

图1 盾尾筒体分块

大直径泥水平衡盾构机盾尾筒体通常采用分块制作[1],整环一般分布有20组4×φ26 mm或者φ28 mm深度为2 000~3 000 mm的油脂深孔,分块如图1所示,原有工艺方案是先制作油脂板并加工好深孔,待盾尾筒体整体卷圆完成后在筒体上划线割开,然后将油脂板焊接到筒体上。该方案在实施过程中会存在焊接量非常大,切割开孔和焊接操作导致盾尾产生较大变形,原材料浪费较大,焊接完成后火焰校圆工作量大,尺寸公差和圆度均难以控制等问题。现欲采用新的加工工艺方案对该零件上的深孔进行加工,其深孔能否高效加工将直接影响盾尾生产效率的提高。

加工零件为大直径圆弧板,材料为Q345B,其中圆弧板上圆孔直径为φ28,圆孔深度一般在2 500 mm左右,圆孔长径比约为107,直线度要求≤2/3 000 mm,孔精度要求为0~0.22 mm,表面粗糙度要求大于Ra12.5μm,该零件的加工是典型的深孔加工[2]。

2 零件工艺性难点分析

对加工零件进行工艺性分析后发现如下问题[3]:

(1)加工零件具有外形结构尺寸大的特点,因此很难进行装夹找正,并很难实现钻孔时的快速定位、装夹和找正。

(2)加工零件采用Q345B材料,材料塑韧性好,机加工时容易出现断屑困难的情况,现在想要进行深孔加工其断屑就更为困难,容易出现堵屑情况[4]。

(3)加工零件上孔的类型为盲孔,且长径比大,这远远大于普通深孔的长径比,在满足尺寸精度和位置精度设计要求的前提下加工出该孔无疑是一个难度不小的挑战[5]。

综上所述,想要高效加工出零件上的深孔,需要克服零件快速定位装夹、材料断屑和深孔加工等难题,从而保证零件尺寸精度、位置精度和表面粗糙度的要求[6]。

3 工艺方案

3.1 工装设计

本文工装的主要功能是满足盾尾筒体的装夹和盾尾油脂孔的定位[7]。在工装设计中,首先设计了机床工作台、垫板、支撑、底座和弧板来完成盾尾装夹平台的搭建,然后设计了卡板、挡板和定位板来实现对盾尾筒体的定位。设计的工装整体方案图和周向调节装置分别如图2和图3所示。

图2 工装整体方案

图3 周向调节装置

工装中,通过高度调节螺母调节弧板高度,从而调整定位工件孔的中心高度;通过调节水平调节挡板和螺母使定位工件钻孔轴线与钻杆同轴;通过周向定位调节装置使定位钻孔的圆周位置可以覆盖到每组孔的孔距。每组孔加工时只需调整一次定位板,再通过调整卡板即可完成周向每组孔的加工。

3.2 机床改造

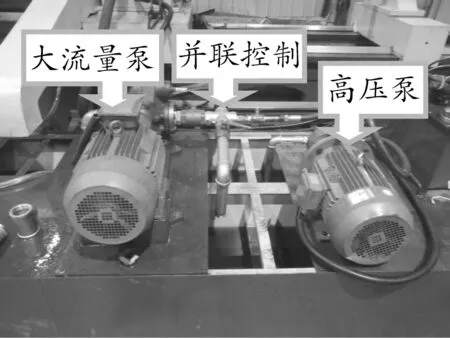

根据本单位现有设备条件,对现有设备进行机床改造,在不改变数控重型卧式车床CK61160×12 000 mm原有功能的基础上,通过增加部件来进行改造,以此满足金属类工件的深孔钻削、扩孔或者镗孔的加工需求,实现盾体注浆板、油脂板深孔的自制加工[8]。在进行钻孔,扩孔或镗孔时,采用刀具旋转和进给的加工方式,工件固定在增加的装夹工装上(见图4)。钻孔时排屑方式采用内排屑,冷却油从授油器进入刀具进行冷却润滑,同时把加工的铁屑从刀杆内排出。由于加工孔的孔径和孔深的不同,因此对切削油的流量和压力需求也有所不同。比如,加工孔径小、深度长的深孔时,随着孔深加深,油压损失变大,因此需要提供小流量、大压力的切削油(试验证明必须油压≥1 MPa);当加工大孔时则相反,所需压力较小(0.5 MPa左右即可)、流量较大。经过研究决定,最终设计双泵(高压泵:16 MPa;大流量齿轮泵:0.36 MPa、18 m3/h)并联控制很好地解决了该问题,设计的双泵如图5所示。

图4 机床改造示意

图5 设计双泵

深孔钻装置主要安装精度如表1所示[9]。

表1 深孔钻装置安装精度

深孔钻装置主要技术参数如表2所示。

表2 深孔钻装置技术参数

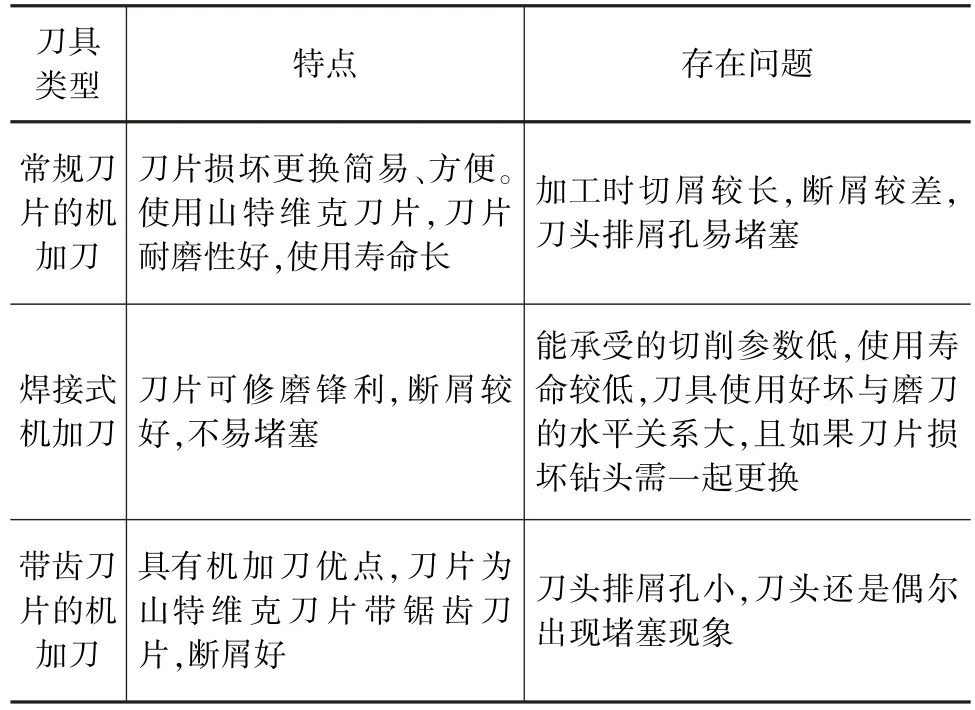

3.3 刀具选择

由于深孔加工具有断屑难,易堵屑的问题,为解决这一问题,对多种刀具和刀片进行对比调研,调研结果如表3所示。

表3 刀具调研结果

通过对比调研,最终选择带齿刀片的机加刀具,并对刀头排屑孔进行修磨扩孔,很好解决了此问题。

3.4 零件试制

为了验证该设备精度和加工能力是否达到预定的目标要求,能否满足后续盾体油脂板、注浆板深孔的加工,现通过使用该设备进行实际加工来验证。

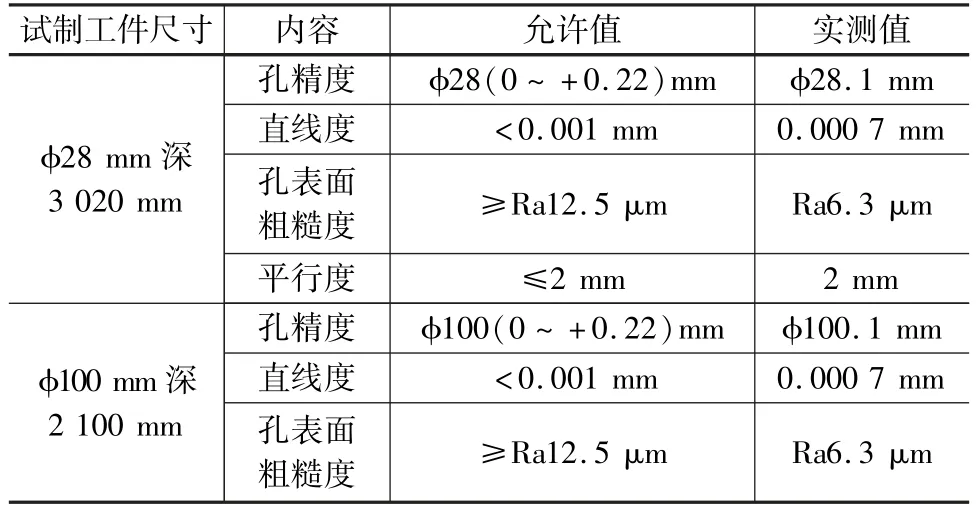

使用该设备分别加工直径为φ28 mm孔深为3 020 mm和直径为φ100 mm孔深为2 100 mm的盲孔,加工完成后盲孔分别如图6和图7所示。

图6 φ28深孔加工

图7 φ100深孔加工

加工完成后测量结果如表4所示。

表4 完成工件测量结果

3.5 工艺对比

对比原有加工工艺,新工艺具有以下优势:

(1)节约焊接材料。按15 m盾构机盾尾20块油脂板计算,新工艺可减少40条焊缝,节约焊材1 280 kg,约占到盾尾壳体总焊材量的20%。

(2)减少焊接工作量。直接在盾尾筒体上加工油脂孔,使得盾尾筒体无需焊接油脂板,可以极大地减少盾尾的铆焊和校圆的工作量,降低约30%,同时原油脂板焊缝为二级焊缝,需无损检测,因此也减少了无损检测的工作量[10]。

(3)稳定产品质量。不存在焊缝不合格风险,同时盾尾筒体无卷圆后割孔、焊接变形的影响,其直径、圆度能100%满足图纸尺寸精度要求。

(4)节约原材料。盾尾筒体无需割孔焊接油脂板,按照15 m盾构项目计算,盾尾分布20块油脂板,油脂板规格2 320 mm×220 mm×100 mm;如采用焊接油脂板方案,则需浪费原材料约8 013.28 kg。

4 结果分析

在进行深孔加工的过程中,设备运行正常,加工过程中未出现切屑堵塞、钻头损坏等现象,所加工工件全部合格,未出现深孔尺寸、直线度、平行度、表面粗糙度等精度不合格现象,验证了设备的可靠性,且其加工精度符合设计要求[11]。

5 结束语

(1)针对零件装夹不易,定位困难等问题,设计了专门的装夹工装,通过专有的工装实现了大尺寸零件的快速装夹定位。

(2)针对深孔加工困难的问题,在不影响原有设备功能的基础上,对其进行了技术改造[12],使其可以完成金属类工件的深孔钻削、扩孔和镗孔的加工需求,实现大尺寸零件的自制加工。

(3)针对进行深孔加工时断屑难、易堵屑的问题,通过设计双泵控制,选取合理刀具使该问题得到了很好的解决。