基于PolyWorks的CRTSⅢ型轨道板检测指标快速提取方法

秦 飞 李 圆 包建强 陈 霄 张献州 黄雨微

(1.中铁二十二局集团有限公司 北京 100043;2.西南交通大学 四川成都 611756;3.陕西测绘地理信息局 陕西西安 710000)

1 引言

CRTSⅢ型无砟轨道板是我国自主研发、具有完全自主知识产权的一项重大科技成果,也是我国高速铁路无砟轨道技术实现国产化的重要标志,具有耐久性好、稳定性高、抗裂性强、经济优势明显等特点,其制造精度直接影响轨道的稳定性、平顺性及行车安全性。铁路总公司《高速铁路CRTSⅢ型板式无砟轨道先张法预应力混凝土轨道板》(Q/CR 567-2017)对CRTSⅢ型轨道板外形尺寸偏差提出了严格规定:轨道板铺装前必须逐个对CRTSⅢ型轨道板进行检测[1]。因此,如何有效地提高轨道板的检测效率及检测精度成为一个亟待解决的问题。

轨道板检测是指测量轨道板的外形尺寸参数是否在设计要求限差内,外形尺寸主要包括长、宽、厚以及大小钳口距和平面度等[2]。目前,轨道板的检测方法主要有“全站仪+检测工装”和游标卡尺检测法两种方式。但两种检测方法均存在检测效率低、工序繁琐、工装多等缺点。在实际生产作业中,游标卡尺法检测单块轨道板的时间约为60 min,而全站仪法相较于游标卡尺法的检测效率有所提高,但单块轨道板的检测仍需耗时约40 min,其检测效率并不能满足大量轨道板的快速检测需求。

随着机器视觉与计算机科学的发展,越来越多的专家和学者致力于更高效、可靠、自动化的轨道板检测技术方法研究,逐步将三维扫描、近景摄影测量等技术应用于轨道板检测领域。卢书[3]通过对比分析间接计算法、基于极坐标测量系统的检测以及基于摄影测量系统的检测这三种轨道板参数检测方法,论证了基于摄影测量系统的检测方法在检测精度和效率方面的优势性;范生宏[4]设计了基于工业数字摄影测量的高速铁路轨道板快速检测系统,提出了基于LM算法的系数矩阵光束法平差,提高了计算效率,并且利用基于加速ICP改进算法实现了数据匹配与检测参数的计算;许磊[5]提出了基于激光跟踪与手持激光扫描相组合的轨道板检测方法,实现了轨道板表面点云的快速高精度获取,采用采样一致性算法实现了轨道模型参数的自动提取,通过与设计模型比较进而得到轨道板外形尺寸检测成果;薛峰[6]提出了综合线阵图像与激光图像的轨道板快速检测系统方案,其首先利用高精度测量基准平台和快速移动机构实现轨道板平面图像和三维模型尺寸的提取,经算法修正得出轨道板关键几何尺寸;杨铭等[7]论述了三维激光扫描技术在CRTSⅢ型轨道板检测中的应用,并将获取的轨道板表面点云数据存储至计算机并进行三维重建,利用重构的模型库快速获取目标几何数据,通过与BIM模型对比分析得出施工偏差。

通过对轨道板检测需求进行分析,基于3D测量软件平台PolyWorks,利用轨道板高精度点云数据对轨道板检测指标进行快速提取并计算。实验表明,该方法在保证轨道板检测指标精度的同时,大幅提高了轨道板检测效率,能够满足实际工程应用的需求。

2 检测指标提取方法

2.1 方法简介

Computer Aided Verification(简称CAV),即计算机辅助验证,主要是将实体成品以逆向扫描的方式转换为计算机可以读取的数据格式(即Scan Data),再根据检测需求将Scan Data与标准三维设计模型(CAD Data)进行精确重叠与对齐,进而获得实体成品各部分的尺寸误差[8]。该方法已经成功应用于汽车产品的设计与制造、摩托车快速检测、航天国防及3C产品的设计与制造等行业。PolyWorks提供功能齐全、高精度、性能强大的3D点云处理解决方案,其核心工作流程是从测量零件抽取测量元素并计算其与名义元素之间的偏差,而名义元素可从CAD实体模型或参考测量零件上抽取。此外,PolyWorks还可用特征定义一个零件或工件的几何要素。

尝试将CAV检测系统的核心流程与思想用于高速铁路轨道板的生产检测领域,提出了基于Poly-Works的CRTSⅢ型轨道板点云检测指标快速提取方法,其基本思想为:首先利用轨道板的设计文件制作标准轨道板三维模型,利用PolyWorks软件建立该模型的名义特征(包括特征点、特征线、特征平面圆、特征面以及特征角度和特征距离),然后将扫描获取的轨道板点云数据与轨道板标准三维模型进行对齐,抽取计算已建立所有特征的实际测量值,并与标准三维模型的名义值进行对比,计算两者的偏差值,最终实现轨道板的外形尺寸快速检测。

2.2 名义特征建立

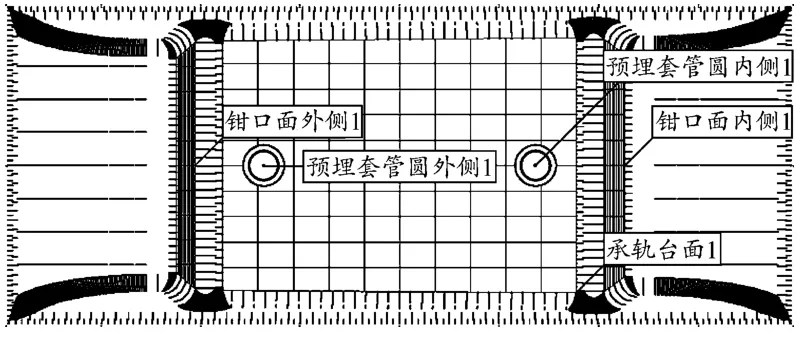

利用PolyWorks可建立轨道板标准三维模型的直接特征、直接边界比较点、辅助特征和轨道板外形尺寸检测项的直接距离特征和直接角度特征。其中,直接特征指可直接使用“在CAD模型上点选”方式创建的特征,主要包括承轨台面特征、承轨台钳口面特征、轨道板上表面特征(即轨道板底面特征)、轨道板侧面特征和预埋套管表面的预埋套管圆特征等。部分直接特征如图1所示。直接边界比较点是轨道板各侧面的边界比较点,用于得到轨道板侧面的边界点。

图1 部分直接特征示意

辅助特征未使用“在CAD模型上点选”方式,而是利用直接特征、边界点和几何关系所建立,主要包括承轨台面特征沿法线方向偏置28 mm的平面特征、预埋套管圆心点特征、预埋套管圆心投影到辅助平面点特征、预埋套管圆心投影到承轨台面点特征、各侧面边界点特征、平面特征与钳口面特征的相交直线特征和各侧面边界点拟合的直线特征。部分辅助特征如图2所示。

图2 部分辅助特征示意

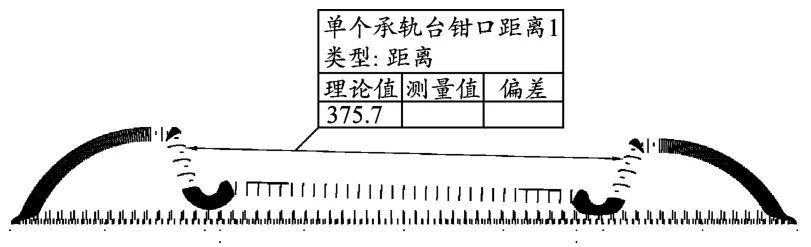

直接距离特征和直接角度特征指利用已建立好的直接特征和辅助特征所建立的特征,主要包括长度特征、宽度特征、厚度特征、凸起高度特征、歪斜特征、板端套管距板端距离特征、承轨台间外钳口间距离特征、单个承轨台钳口距离特征、承轨台外钳口距外侧套管中心距离特征、承轨面坡度角特征和承轨台与钳口面夹角特征等。部分项目特征如图3所示。

图3 部分角度特征示意

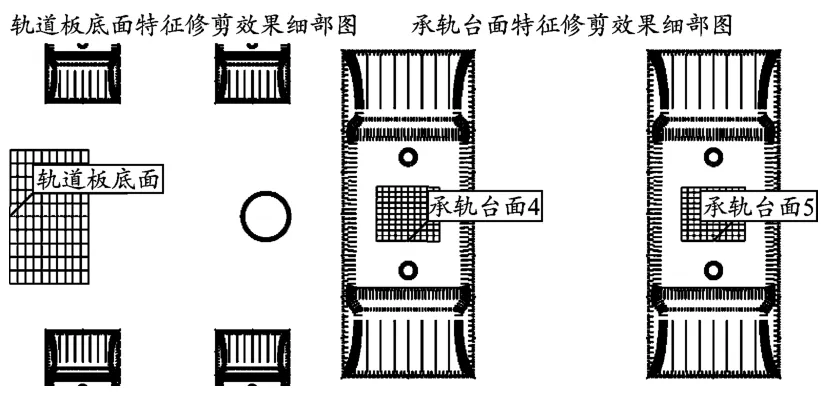

2.3 直接平面特征裁剪

轨道板生产工艺先进,各平面光滑平整,而轨道板点云数据点间距小,数据量大,单块轨道板的点云数据高达1.5 GB。PolyWorks直接“抽取”(即拟合计算)平面特征时,需耗时30 min,不能满足快速检测的要求。因此,为提高点云计算效率,可采用“局部区域代表全部平面”的思想,利用Poly-Works软件中的平面特征“修剪”功能,在不影响拟合精度的前提下对所有直接平面特征进行裁剪,部分直接平面特征裁剪结果如图4所示。

图4 部分直接平面特征裁剪结果

为进一步验证裁剪效果的精度、可靠性和点云数据处理效率,对裁剪后的点云数据进行拟合,计算检测特征项目的测量值,该计算过程耗时小于60″。将该检测成果与未进行平面特征修剪的检测成果进行对比,二者检测成果完全一致。

2.4 点云数据与三维模型的对齐

轨道板点云数据与三维模型的对齐是指把点云数据转换至轨道板三维模型坐标系。由于轨道板每次放置位置基本一致,因此点云数据转换至轨道板三维模型坐标系下的转换关系基本一致。PolyWorks可利用二者的初始转化关系,转换点云数据至轨道板标准三维模型坐标系下,完成点云数据与轨道板标准三维模型的初对齐。最后,利用PolyWorks“最佳拟合数据至参考对象”功能[9],可完成点云数据与轨道板标准三维模型的精确对齐,从而保证轨道板三维设计模型中特征的计算精度。

2.5 检测成果的计算与输出

轨道板点云数据与轨道板三维模型的精确对齐完成后,可利用PolyWorks的“抽取测量值”功能,计算出所有特征的测量值。最后,可利用轨道板外形尺寸特殊检测项目的几何关系和求解算法,计算特殊的外形尺寸项目,并输出符合《高速铁路CRTSⅢ型板式无砟轨道先张法预应力混凝土轨道板》(Q/CR 567-2017)要求的检测报表。其中,特殊检测项目主要包括:纵向相邻套管中心距离、同一承轨台两相邻套管中心距离、中心位置距轨道板中心线距离、预埋套管处承轨台横向位置偏差、预埋套管处承轨台垂向位置偏差、轨道板四角的承轨面水平和单侧承轨面中央翘曲量等。

3 实验及分析

3.1 数据获取

为验证该方法的可行性与精度,在某轨道板厂对提出的方法进行了实验验证。随机选择一块轨道板,利用拍照式三维扫描仪(FARO)获取轨道板表面的三维点云数据,该扫描仪是一种计量级的非接触式拍照式三维扫描仪,可在数秒内捕获数百万个高分辨率三维坐标测量数据,其主要参数如下:扫描视场为500 mm,扫描范围可覆盖一个完整的承轨台;扫描精度达0.05 mm;点间距0.255 mm。

3.2 检测结果

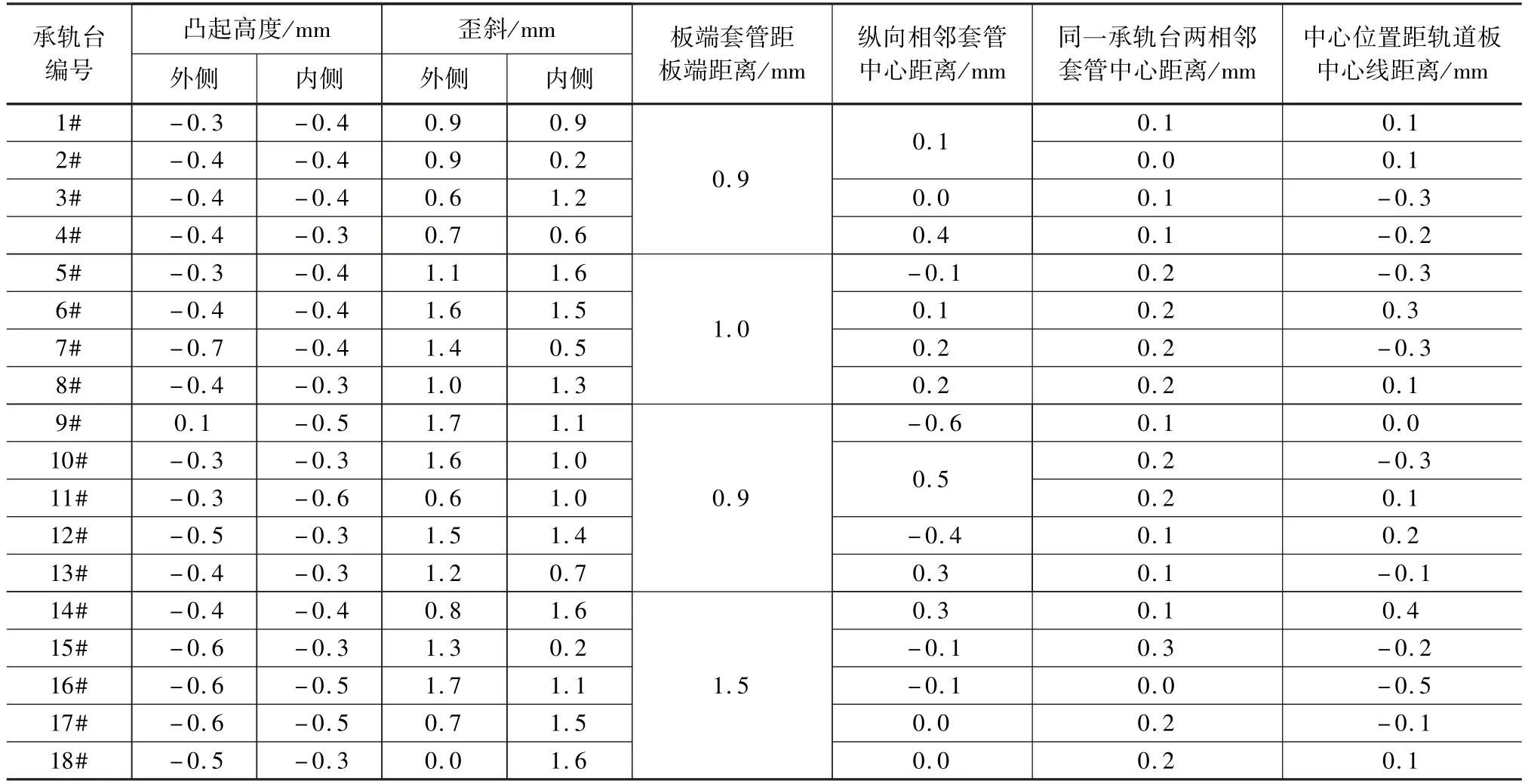

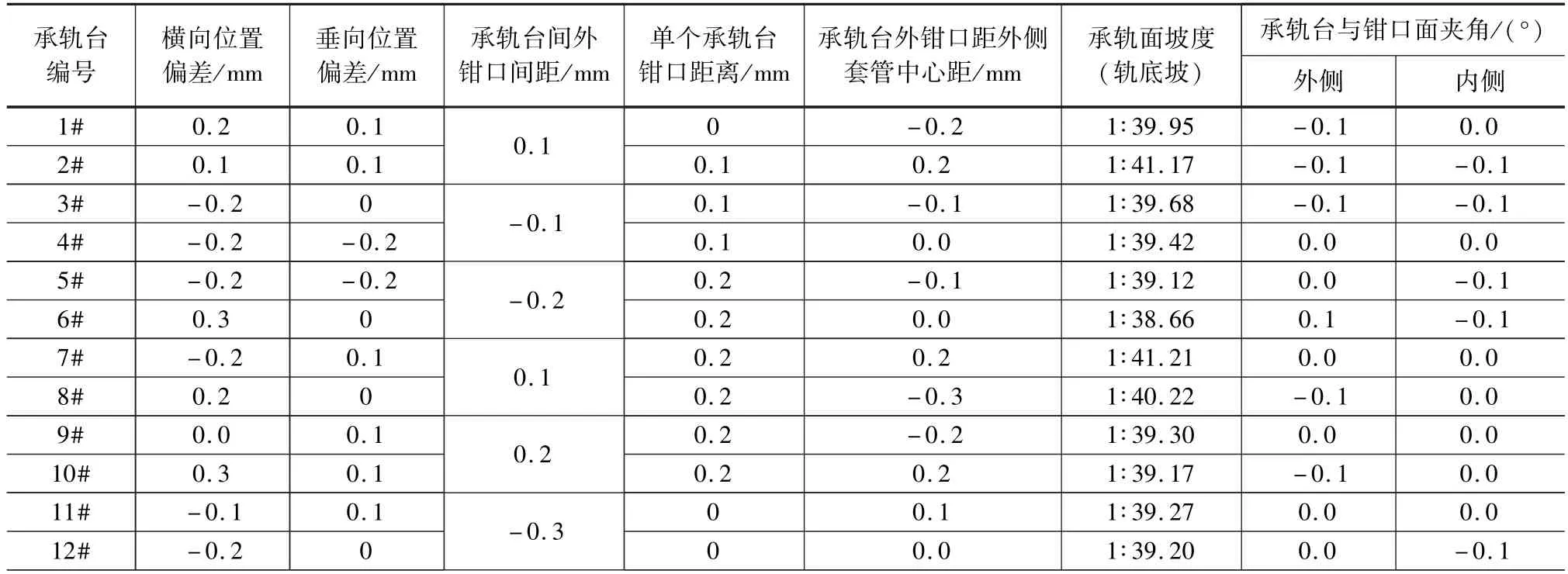

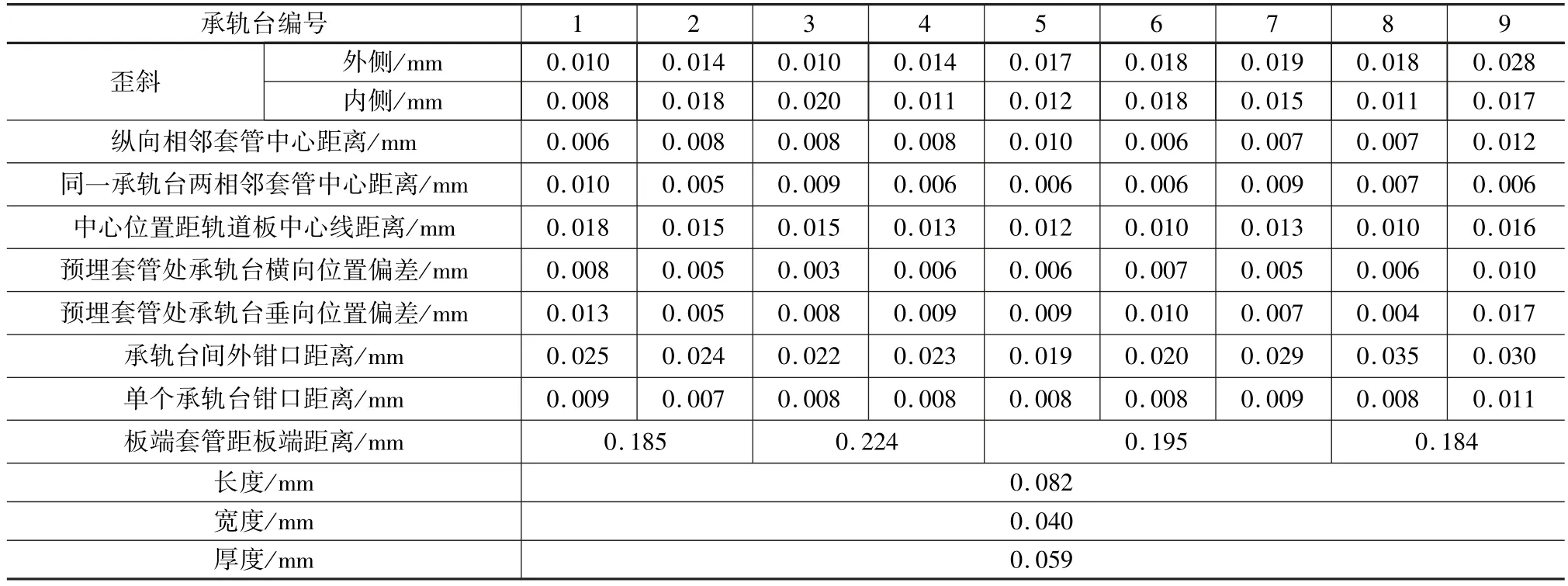

将扫描获取的轨道板点云数据导入PloyWorks软件中,并将轨道板点云数据与标准三维模型进行对齐操作,利用软件的“抽取测量值”功能,计算所有特征的测量值,并输出轨道板外形尺寸偏差检测项目的相关检测成果表,具体见表1和表2。单块轨道板核心检测指标提取计算时间小于1 min。

表1 预埋套管相关检测指标

表2 承轨台相关检测指标

续表2

4 可靠性与重复检测精度

为验证分析提出方法的可靠性,将该方法与常规“全站仪+工装”的检测方法对同一块轨道板进行对比分析,对该方法的可靠性进行说明。此外,由于不同的检测环境会对检测结果产生一定影响,因此需要对同一块轨道板在不同检测环境下进行多次重复试验,计算轨道板特征测量值,评定其重复检测精度。

4.1 可靠性分析

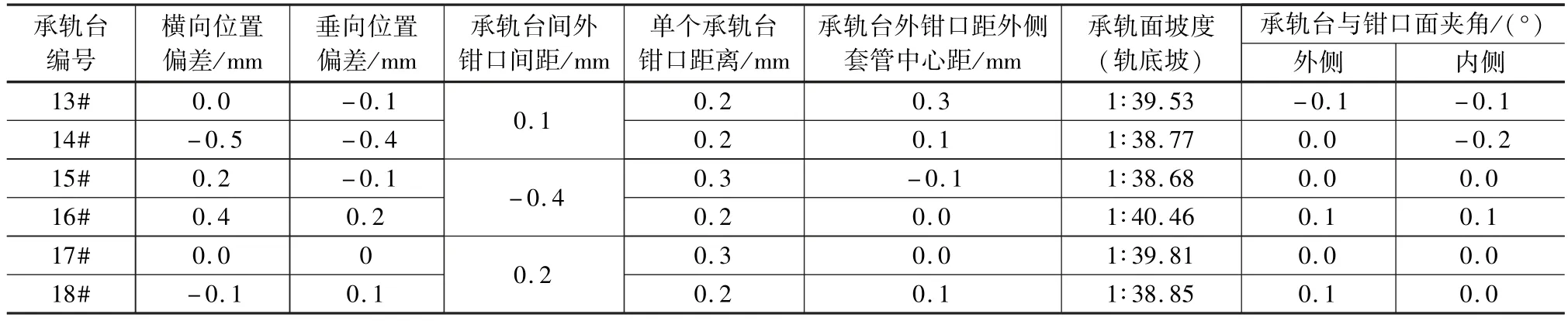

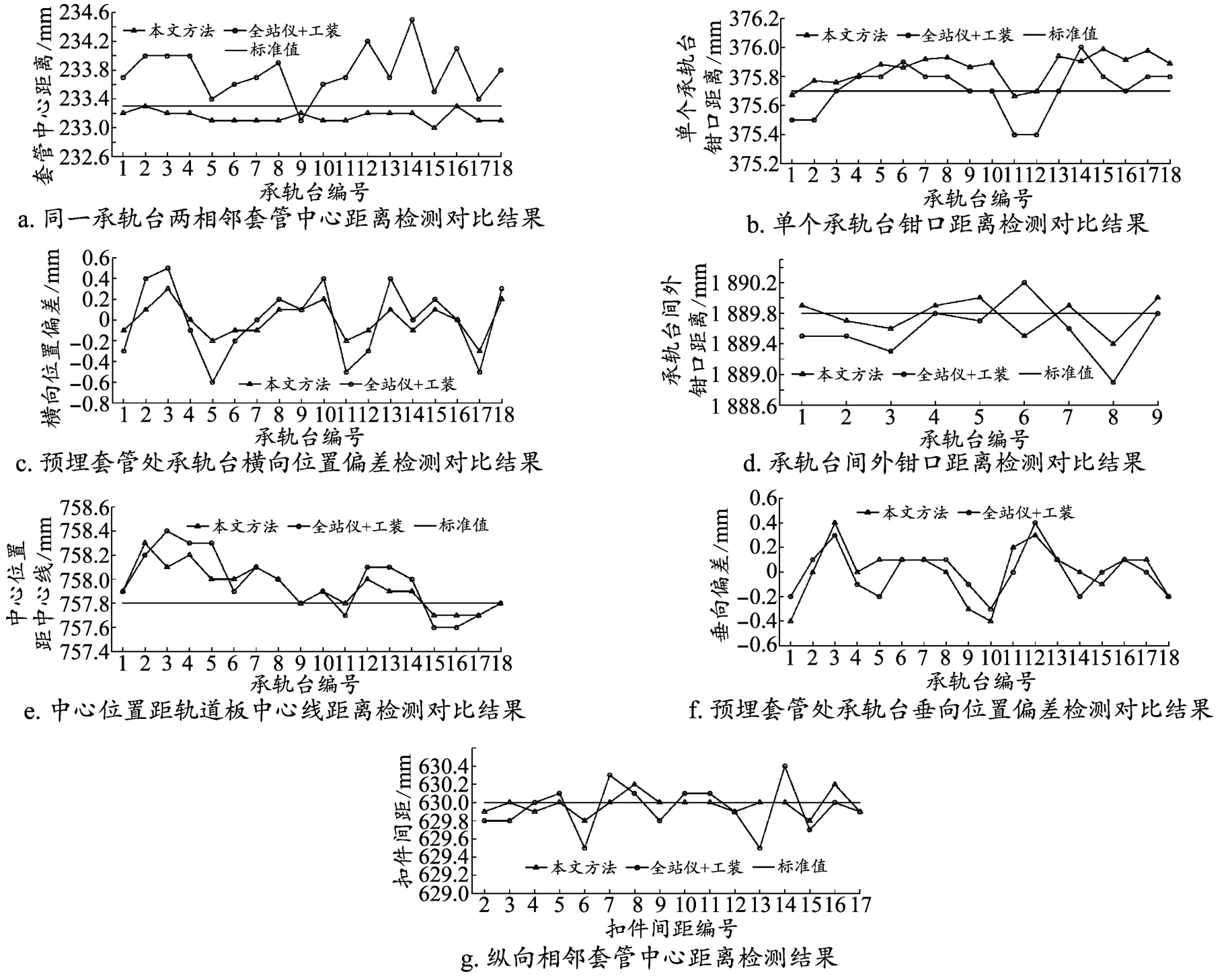

分别采用该方法与传统“全站仪+工装”的检测方法对同一块轨道板进行检测,并提取相关核心检测指标进行对比分析,结果见图5。

图5 核心检测指标结果对比

从图5可以看出,除了“同一承轨台两套管中心距离”外,两种检测方法得到的核心检测指标结果较为符合,各承轨台相对关系偏差变化趋势基本一致,二者精度和可靠性基本一致。其中,对于轨道板制造精度要求最高的“同一承轨台两相邻套管中心距”和“单个承轨台钳口距离”,其与标准值之间的偏差也小于0.5 mm。故而利用轨道板高精度点云进行拟合获得的轨道板特征测量值真实可靠,该检测方法可用于轨道板外形尺寸检测中。

4.2 重复检测精度分析

为了验证提出的检测方法的稳定性,通过采用内符合精度来进行评定。内符合精度采用多次观测值与平均值比较的方法进行,能够反映观测数据的质量,其计算公式见式(1)。

式中,xi为第i次测量结果;为测量结果平均值。

为了综合考虑各项环境因素,在不同检测环境(生产作业造成的地面震动情况)、不同检测时间段(早、中、晚)、不同的轨道板放置位置(轨道板每次放置在检测台上的位置会有一定的差别)的情况下,对同一块轨道板进行25次重复检测试验,取1至9号承轨台的相关检测数据计算重复检测精度(即内符合精度),计算结果见表3。

从表3可以看出,板端套管距板端距离重复检测精度较低,其尺寸检测允许偏差为±2 mm,可以满足测量精度要求。其余检测指标的重复检测精度均较高,低于最小偏差要求±0.5 mm一个量级,完全满足相关规范要求。

表3 各检测指标重复检测精度

综上所述,基于PolyWorks的轨道板点云检测指标提取方法,其可靠性和重复检测精度较高,工作状态稳定,完全适用于复杂环境下的轨道板检测工作。

5 结论

大型精密工程的设计、建造、质量控制是现代精密工程测量发展的重要驱动力。高铁轨道板质量控制要求在保证检测精度的同时,大幅提高检测效率以满足实际工程快速检测的需要,这为精密工程测量提出了新课题。借鉴计算机辅助验证、BIM三维模型检测的思想和方法,提出了一种基于Poly-Works的轨道板点云检测指标快速提取方法,通过在轨道板三维标准模型上建立名义特征,与扫描的点云数据进行对齐后,计算出两者的偏差,并进行相应实验论证,该成果已成功应用,并获得了国家专利[10]。分析该方法的可靠性与精度,结果表明,该方法具有以下优点:

(1)检测速度快。采用局部区域代表全部平面的思想,提高了计算速度。单块轨道板检测指标提取时间小于1 min,大幅提高了检测效率。

(2)精度高。利用已建立的特征拟合计算轨道板表面点云数据的特征点、特征线、特征面,从而获得各检测指标的真实测量值,检测结果完全满足CRTSⅢ型轨道板检测的精度要求。

(3)稳定性高。该方法重复定位精度高,工作状态稳定,完全适用于复杂环境下的检测工作。

(4)检测项目齐全。利用高精度点云数据,便可一次性获得CRTSⅢ型轨道板外形尺寸检测项目的所有实测值。