棒状二硅酸锂晶体增强铝硅酸锂玻璃陶瓷的制备及性能

赵 婷, 雷钰洁, 秦 毅, 朱建锋

(陕西科技大学 材料科学与工程学院 陕西省无机材料绿色制备与功能化重点实验室, 陕西 西安 710021)

0 引言

随着科技发展与社会进步,人们对牙齿外观的要求越来越高,而提高全瓷牙科材料的美学特性已成为发展的必然.铝硅酸锂(LAS)玻璃陶瓷透明、热膨胀系数低且化学稳定性好,应用领域广阔.通常可以用于制造厨房炉灶面板、望远镜镜片、高温加热炉窗口、高温热交换器等[1,2].但是LAS基玻璃在热处理过程中通常析出β-锂辉石和石英的固溶体[3],力学性能较差,强度和断裂韧性分别只有100~200 MPa和1~1.5 MPa·m1/2[4-7].为了承受较大载荷,通常必须对其进行化学增强或者表面涂层处理.然而,结晶后的这些处理过程通常较为复杂,而且会严重影响LAS玻璃陶瓷的透明外观.此外,这些方法产生的增强作用仅局限于材料表面附近,对于材料整体性能的提升作用不大.

二硅酸锂玻璃陶瓷是目前牙科修复材料领域的研究热点,其基体玻璃在热处理过程中主要析出Li2Si2O5晶体,其呈棒状各向异性分布,形成互锁结构.这种结构会对裂纹产生桥联和偏转作用,延长裂纹扩展路径,赋予了该材料较高的强度和断裂韧性,三点弯曲强度可达400 MPa,断裂韧性~3.50 MPa·m1/2[8,9].但是其透光性能远远不及LAS玻璃陶瓷.因此,如果将二硅酸锂基体玻璃中Al2O3的含量增大,使部分Li2O、SiO2满足摩尔比1∶2,析出Li2Si2O5晶体,剩余的Li2O、SiO2和Al2O3满足三元组分,形成LAS玻璃陶瓷.这样就可将Li2Si2O5玻璃陶瓷优异的力学性能和LAS玻璃陶瓷良好的透光性能结合起来,既能进一步提高牙科修复材料的美观性,又能为LAS玻璃陶瓷开辟新的应用领域.Laczka M等[10]已经采用熔融法成功制备出高铝二硅酸锂玻璃陶瓷,实现了Li2Si2O5晶体增强LAS玻璃陶瓷的目的,三点弯曲强度达到380 MPa以上,且外观非常好,但韧性很低,只有1~1.5 MPa·m1/2.

与熔融法相比,烧结法制备玻璃陶瓷的优点在于玻璃粉体表面积大,比熔融法制得的玻璃更容易晶化,因此无须添加形核剂;此外,更易于添加纤维、晶种等第二相实现玻璃陶瓷增强增韧的目的;对于牙科用玻璃陶瓷而言,烧结法有利于添加不同色料以满足牙齿配色要求.而且从工业应用的角度看,考虑到制备工艺的难度,产品的最终形状、可加工性及经济性,烧结法中的无压烧结工艺无疑成为了最佳选择.因此,本文采用无压烧结法制备Li2O-Al2O3-SiO2三元陶瓷玻璃材料,通过XRD、SEM和三点弯曲强度测试等手段研究烧结温度对其物相组成、微观组织、硬度、力学性能和透光性等的影响.为LAS玻璃陶瓷作为牙科修复材料的临床应用提供理论基础.

1 实验部分

1.1 玻璃粉体的熔制

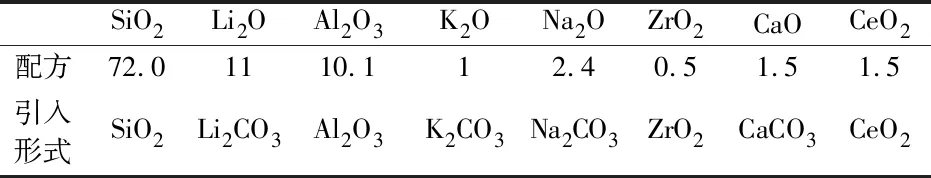

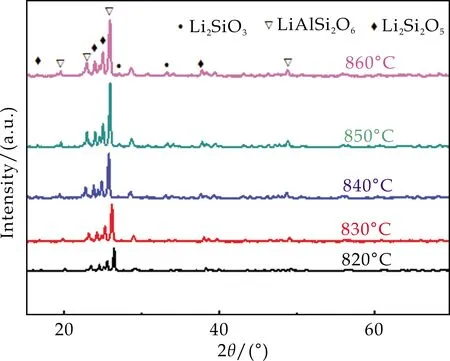

实验采用的起始玻璃粉末成分配比如表1所示.其中,主要组分为Li2O、Al2O3和SiO2,且Li2O和Al2O3的质量比约为1∶1.K2O和Na2O能显著降低玻璃的粘度、增加流动性,ZrO2为形核剂,CaO用来提高玻璃体系的化学稳定性,CeO2增加玻璃的半透性.称取表1中的原料,混匀后在1 500 ℃保温3 h进行熔制,然后水淬得到玻璃颗粒;为了使得组分更加均匀,将这些玻璃颗粒在1 450 ℃保温3 h再进行重熔,最后将水淬的玻璃颗粒球磨,最终得到粒径(D50)为~9μm的玻璃粉末,其激光粒度分布曲线如图1所示.

1.2 试样制备

将球磨干燥后的LAS玻璃粉末在YS210型压力成型机上以20 MPa和30 MPa的压力模压成型分别得到Φ20×3 mm的片状试样与50×5×4 mm的条状试样;然后所有的生坯装在橡胶手套中进行冷等静压处理,使其更加均匀致密,压力为100 MPa,保压30 s,之后取出样品,放在烘箱内干燥;将坯体置于马弗炉内进行烧结,加热至540 ℃保温60 min使玻璃粉体充分形核,然后升温至630 ℃保温30 min,最后升温至最终烧结温度820 ℃、830 ℃、840 ℃、850 ℃、860 ℃保温30 min后随炉自然冷却,即可得到主晶相为铝硅酸锂和二硅酸锂晶体的LAS玻璃陶瓷,整个升温过程中采用的速率为5 ℃·min-1.

表1 LAS玻璃的成分配比(wt.%)

图1 LAS玻璃粉末的激光粒度分布曲线

1.3 样品测试

熔制的玻璃粉体采用济南润之科技有限公司生产的Rise-2008型激光粒度分析仪进行粒度分析.热分析采用美国TA公司生产的型号为SDT-Q600热分析仪来测定,测试环境为氮气气氛,升温速率为10 ℃·min-1,测试的温度区间为室温至1 100 ℃.日本理学D/max- 2200PCX射线衍射仪用于物相分析(Cu靶、10 °·min-1);将XRD测试结果用MDI Jade分析软件来获得结晶度[11].采用阿基米德法测定试样的体积密度,每组实验测量三个试样,取平均值.在体积密度的基础上,考虑到晶体含量,计算出相对密度,计算方法可参考文献[12].三点弯曲强度采用PT-1036PC型万能材料试验机进行测试,加载速率为0.5 mm·min-1,跨距为30 mm.试样硬度采用HVC-10A1型维氏显微硬度计来测定,加载载荷为5 Kgf,加载速率为0.05 mm·s-1,保荷时间为10 s.在Phenom Pro-X型(荷兰)背散射电镜下测量压痕尺寸,选取中心位于晶体相上的压痕进行观察以排除不同位置对最终测量值的影响.每组强度和硬度数据取五个试样的平均值.采用日本JEOL公司的JSM6700F型场发射扫描电子显微镜观察试样的表面形貌.

2 结果与讨论

2.1 LAS玻璃粉体差热分析

图2是Li2O-Al2O3-SiO2三元玻璃粉末的差热分析曲线.可以看出,DSC曲线上有三个明显的放热峰和5个特征温度.这三个放热峰代表不同晶体的析出,根据文献及本文XRD检测结果,认为第一个放热峰(P1)主要析出Li2SiO3晶体;第二个放热峰(P2)和第三个放热峰(P3)分别为LiAlSi2O6和Li2Si2O5晶体的析晶峰.而Tm则是晶体开始融化的温度,为888 ℃.根据DSC分析结果,为了研究粉末在不同烧结温度下的致密化与析晶过程,最终烧结温度选择在Tp3与Tm之间,分别为820 ℃、830 ℃、840 ℃、850 ℃和860 ℃.

图2 LAS玻璃粉末的DSC分析曲线

2.2 烧结温度对LAS玻璃陶瓷物相的影响

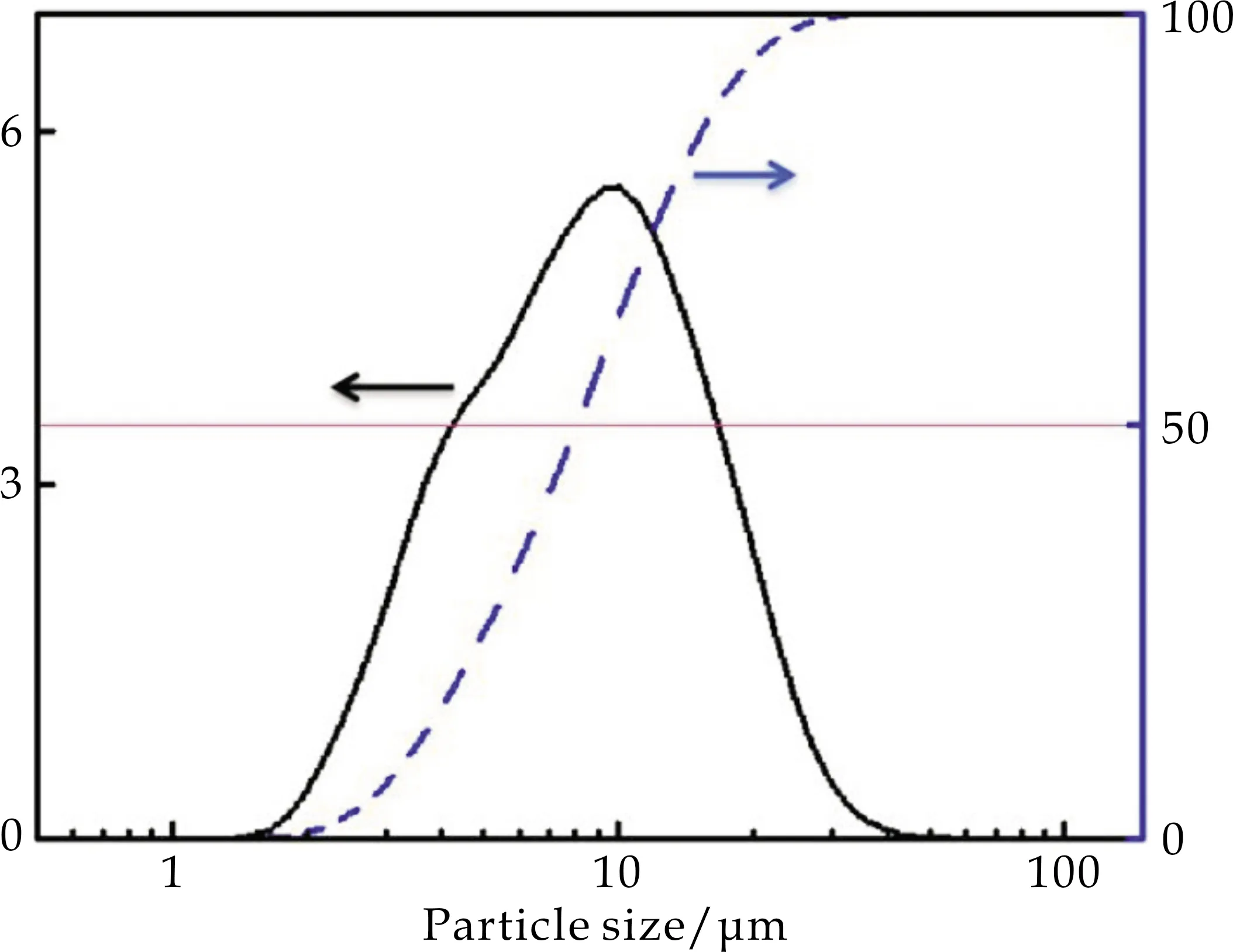

图3是不同烧结温度下LAS玻璃陶瓷的XRD物相分析图谱.尽管烧结温度不一致,所有试样最终析出的主晶相均为Li2Si2O5晶体(ICCD card 01-040-0376)和LiAlSi2O6晶体(ICCD card 01-053-1278).且在850 ℃和860 ℃烧结的试样中检测到了少量的Li2SiO3晶体(ICCD card 01-070-0330).

这是因为在由玻璃基体转变为玻璃陶瓷过程中,玻璃粉末表面提供形核位,当温度升高时,Li2SiO3晶体作为亚稳相优先析出(如式(1)),而后随着温度继续升高,这些亚稳定的晶体与剩余的SiO2根据式(2)反应生成稳定的Li2Si2O5晶体.同时,在此过程中会根据式(3)反应生成LiAlSi2O6晶体.而且随着温度的升高,Li2Si2O5和LiAlSi2O6两种晶体衍射强度不断增加,860 ℃时达到最大.说明温度越高,析晶越充分,且晶粒尺寸增大.

Li2O(glass)+SiO2(glass)=Li2SiO3(crystal)

(1)

Li2SiO3(crystal)+SiO2(glass)=

Li2Si2O5(crystal)

(2)

Li2O(glass)+Al2O3(glass)+4SiO2(glass)=

2LiAlSi2O6(crystal)

(3)

图3 不同烧结温度下LAS玻璃陶瓷 的XRD物相分析

2.3 烧结温度对LAS玻璃陶瓷微观组织的影响

图4所示为试样分别在820 ℃、830 ℃、840 ℃、850 ℃和860 ℃烧结后的微观形貌照片.

从图4可以看出,820 ℃烧结的试样中分布着较大的孔洞,且晶粒之间排列疏松,棒状Li2Si2O5晶体不明显,且尺寸较小,这是由于烧结温度较低时,玻璃体系粘度太大,气孔不易排出,无法实现致密化,且晶体的生长发育在低温下很不完全.当温度升高至830 ℃时,晶体生长速率增大,晶粒尺寸明显增加,且可清楚地看到晶粒有等轴状和细长棒状两种形态,结合文献[10]及XRD分析结果,这种等轴状晶体为LiAlSi2O6,而细长棒状晶体为Li2Si2O5晶粒;随后,继续升高温度,体系粘度下降,流动性增大,导致试样致密度逐渐增加,大气孔消失,且晶粒排列趋于紧密,LiAlSi2O6和Li2Si2O5两种晶体均发生了明显生长.升高温度至860 ℃,烧结试样的晶粒尺寸增大的同时棒状Li2Si2O5晶粒的数量增加,形成互锁结构.这种微观结构的变化会很大程度地影响材料力学性能.

(a)820 ℃

(b)830 ℃

(c)840 ℃

(d)850 ℃

(e)860 ℃图4 不同烧结温度下LAS玻璃 陶瓷的SEM图

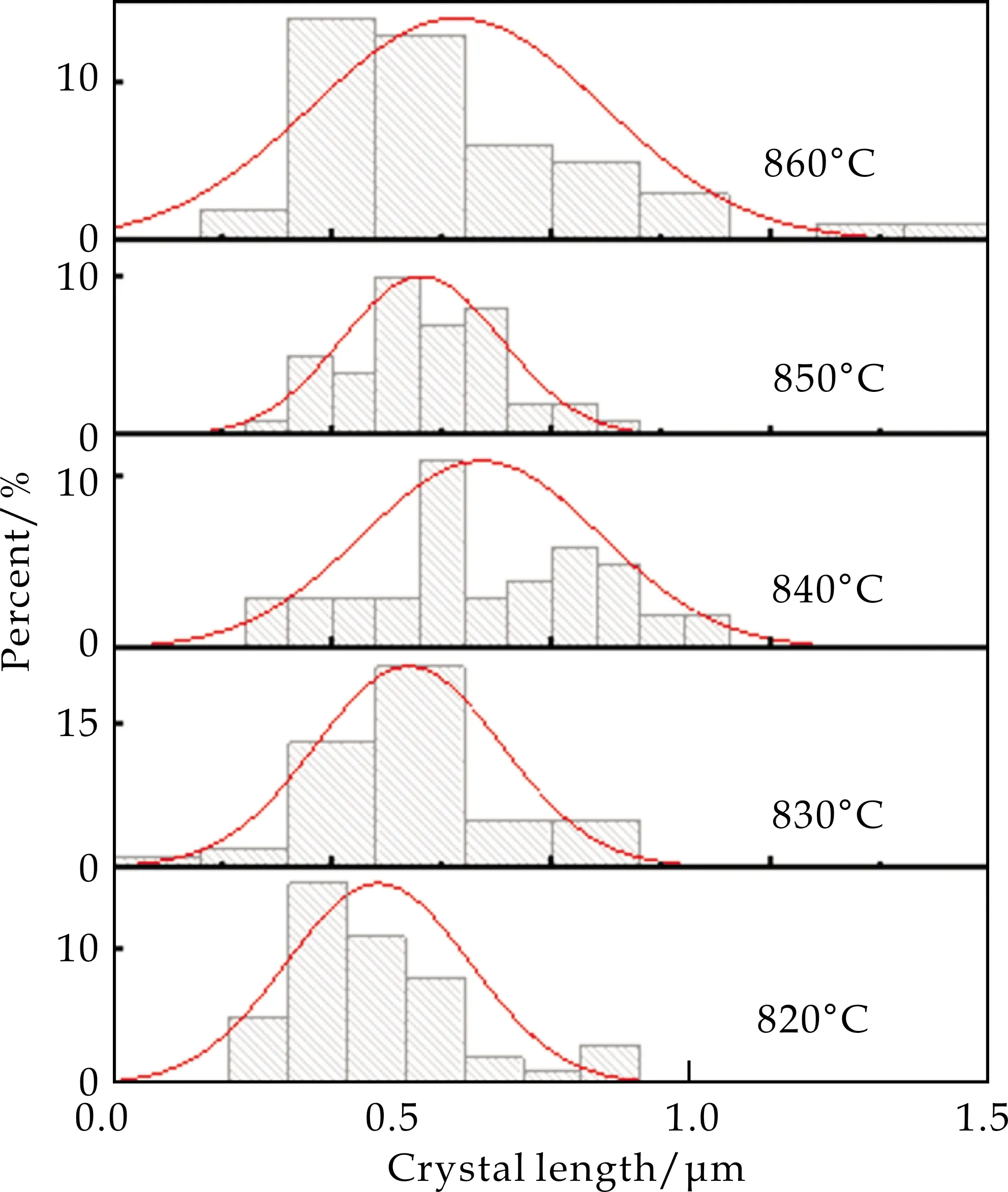

为了探讨二硅酸锂晶体晶粒尺寸对最终材料力学性能的影响,本文对不同烧结温度下Li2Si2O5晶体的晶粒长度及尺寸分布进行了统计,如图5所示.

结果表明,随着烧结温度的升高,试样中两种晶粒长度都增加,峰值逐渐向大尺寸偏移,而且Li2Si2O5晶粒随着温度的升高长度分布变宽.这主要是由于升高烧结温度,一方面,晶体生长速率加快,同时玻璃体系粘度降低,物质容易进行迁移,有利于晶体长大;另一方面,试样表面的部分晶粒开始熔融,这些晶粒维持小尺寸状态.

图5 不同烧结温度下LAS玻璃陶瓷中 Li2Si2O5晶粒尺寸分布图

2.4 烧结温度对LAS玻璃陶瓷相对密度和力学性能的影响

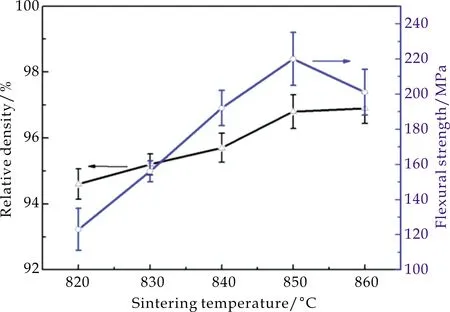

图6显示了LAS玻璃陶瓷的相对密度和三点弯曲强度随烧结温度的变化曲线.结果表明,随着烧结温度的升高,致密度整体呈升高趋势.这主要是由于高温下玻璃体系的粘度较低,气孔较易排出.同时,在860 ℃下少量晶粒熔融后新增的玻璃相也会在压力的作用下充分地填充在由析出的晶体搭接的骨架中,起到“粘结”作用.

图6 不同烧结温度下LAS玻璃陶瓷的 相对密度和三点弯曲强度

随着烧结温度的升高,LAS玻璃陶瓷的弯曲强度是先升高后降低的.试样在850 ℃下烧结时强度最高,可达220±15 MPa,高于熔融法制备的高致密传统LAS玻璃陶瓷的强度[4-7],可见棒状二硅酸锂晶体起到了增强的效果.

传统陶瓷材料力学性能由其微观结构所决定,主要是致密度和晶粒尺寸的影响,遵循Hall-Petch效应[13].

(4)

式(4)中:σ—材料的强度/MPa;σ0—完全致密时材料的强度/MPa;k—常数;d—平均晶粒尺寸/μm;A—常数;p—气孔率/%.

可见,材料的强度随着气孔率与晶粒尺寸的降低而增加,即在保证材料致密度的前提下,细晶可以起到强化作用.

而对于玻璃陶瓷而言,除了致密度、晶粒尺寸外,其力学性能还与结晶度、合适的晶体形貌有关[12,14,15].烧结法制备LAS玻璃陶瓷中析出等轴状的LiAlSi2O6晶体和细长棒状的Li2Si2O5晶体,尤其是棒状互锁结构的Li2Si2O5晶粒可有效地阻止裂纹扩展,提高材料的强度.因此,在820 ℃~850 ℃区间内,尽管晶粒尺寸有所增大,试样强度呈升高趋势主要是由于致密度、结晶度增加,以及棒状Li2Si2O5晶粒的增多,850 ℃下烧结后试样总的晶相含量为67.2%,尤其是Li2Si2O5棒状晶体的含量达到31.4%.而随后860 ℃下烧结时试样的强度开始降低,这与其表面部分晶粒开始熔融导致的结晶度降低密切相关.因此,烧结法制备玻璃陶瓷材料时,要在提高致密度的前提下,适当控制结晶度和晶粒的大小,才能得到高性能的产品.

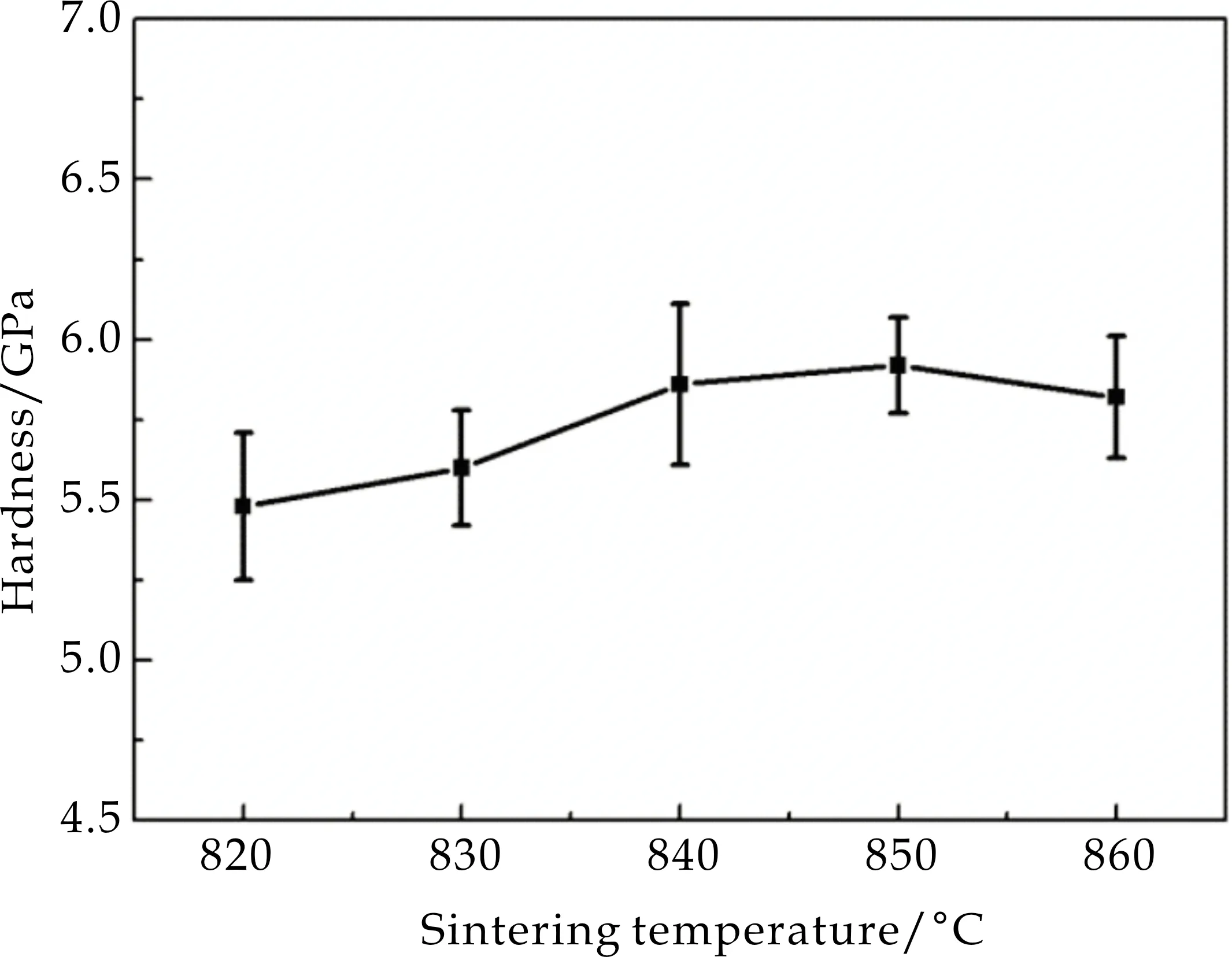

硬度也是衡量牙科修复材料优劣的一个重要指标,它表示对表面压痕或侵入的阻力大小,用来评价该材料的耐磨性[16].图7所示为LAS玻璃陶瓷的显微硬度随烧结温度的变化曲线.可以看出,随着烧结温度的升高,试样的显微硬度值先增加后略微下降,850 ℃下烧结试样的显微硬度最大,达到5.92±0.15 GPa.玻璃陶瓷由玻璃相和晶体相两相组成,二者性能有很大差异.测得块体LAS玻璃的显微硬度为~500 MPa,远远低于LiAlSi2O6和Li2Si2O5晶体相的硬度(几个GPa).因此,致密度和结晶度越高,LAS玻璃陶瓷的显微硬度越大.860 ℃下烧结的试样结晶度略有下降,残余玻璃相含量增多,显微硬度值有一定的减小.总的来说,试样的显微硬度保持在5.48~5.92 GPa之间,与文献报道的二硅酸锂玻璃陶瓷的硬度值相当[12,16].

图7 不同烧结温度下LAS玻璃陶瓷 的显微硬度

2.5 烧结温度对LAS玻璃陶瓷透光性能的影响

图8所示为830 ℃、850 ℃和860 ℃烧结试样的光线穿透情况.从照片中可看到,所有试样都对光线有很好的散射和透射,说明透光性能良好.其中860 ℃下烧结试样的透光性最好,这主要是因为玻璃陶瓷的透光性能与致密度、结晶度密切相关.试样在860 ℃下烧结后,致密度达到最高,极大地削弱了气孔对光线的散射损失;且结晶度略有下降,提高了光线的透过能力.

图8 不同烧结温度下LAS玻璃陶瓷 的光线穿透情况

3 结论

采用无压烧结工艺成功制备了性能优异的LAS玻璃陶瓷,含有棒状互锁的Li2Si2O5晶体和等轴状的LiAlSi2O6晶体两种主晶相,在保持较高透光率的同时,Li2Si2O5棒状晶体起到增强LAS玻璃陶瓷的作用.研究了烧结温度对该材料致密度、物相组成、微观形貌和性能的影响规律.随着烧结温度的提高,试样的致密度增加,晶粒尺寸逐步增大,结晶度先增加后由于小晶粒的熔融又有所下降.晶体形貌、尺寸、数量以及致密度的综合作用,使得试样的三点弯曲强度与硬度在850 ℃达到最高,分别为220±15 MPa和5.92±0.15 GPa,透光性能良好,为LAS玻璃陶瓷作为牙科修复材料的临床应用提供了基础.