喷油压缩机用旋风式油气分离器筒体尺寸设计方法

冯健美,韩济泉,王旭忠2,DANG Tiendat

(1.西安交通大学能源与动力工程学院,陕西西安 710049;2.山东滨化滨阳燃化有限公司,山东滨州 251800)

1 引言

旋风式油气分离器具有体积小、结构简单、分离效率高等优点,在喷油空气压缩机系统中广泛应用。压缩机排气携带油滴切向进入分离器,大部分油滴颗粒在离心力作用下被甩到筒体壁面实现一次分离,未分离的微小油滴通过滤芯进行二次过滤分离。

旋风分离器广泛用于各行各业,具有多种结构形式,但其分离原理基本相同。筒锥形旋风分离器研究最为深入,已发展了大量理论、半经验和经验的模型[1,2],推动了旋风分离器的应用发展。目前数值模拟已成为研究旋风分离器性能的重要手段,使用数值模拟研究旋风分离器内流场分布及性能,用以指导旋风分离器的设计及优化被广泛采用,例如Brar[3]和袁怡等[4]分别使用数值模拟研究了旋风分离器的筒体高度和直径对分离性能的影响,筒体直径和高度是影响分离性能最重要的参数。常用油气分离器是直筒形旋风分离器,与传统的筒锥形分离器之间存在差异[5,6],冯健美等[7]对不同结构尺寸的旋风式油气分离器进行数值模拟及实验研究,讨论了结构参数对分离性能的影响;高助威等[8]对大长径比的直筒型分离器的内部流动特性进行了数值模拟研究;Gao等[9]研究了油气分离器的内筒尺寸对流场的影响,结果表明内筒尺寸对分离性能影响不大。

以上研究都是关于旋风分离器的理论研究与优化,对于旋风分离器的设计,筒锥形分离器的设计已有许多标准模型,比如最著名的是Stairmand高效旋风分离器[2]。但是,对于特殊用途的旋风分离器,如直筒形旋风式油气分离器,这些标准模型是不适用的。目前,旋风式油气分离器的尺寸设计基本依赖实际工程经验,缺乏理论的指导,没有系统的设计方法。更为复杂的是对压缩机系统的节能要求日益提高,变工况调节时需要旋风分离器的一次分离效率能在流量调节范围内均满足要求,这就更凸显出理论设计依据的重要性。

本文根据理论模型推导出筒体尺寸的理论设计方法,并进行了实际压缩机系统方案的设计计算。同时,使用数值模拟对理论计算进行修正。结合数值模拟和理论计算,得出了一套旋风分离器筒体尺寸的设计方法,并且该方法可以根据对不同颗粒粒径分离要求而确定相应的尺寸。本设计方法可以作为旋风式油气分离器的设计指导,也可作为不同工业应用中旋风分离器的理论指导。

2 筒体尺寸的理论设计方法

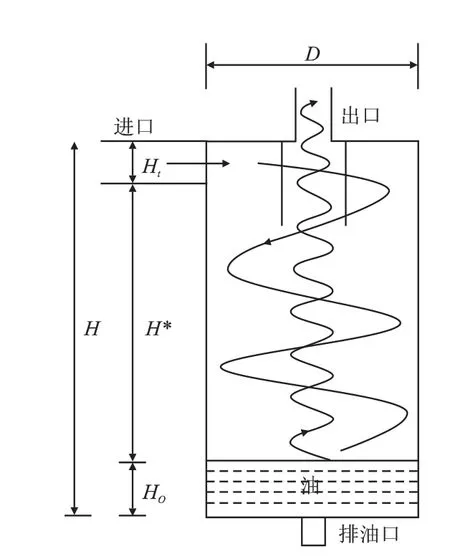

旋风式油气分离器的筒体结构主要是直径D与高度H,其中高度H为三部分高度之和:顶部高度Ht、储油高度Ho和有效分离高度H*,结构示意如图1所示。

2.1 临界粒径

临界粒径是表征分离性能的重要参数,临界粒径的计算有很多理论模型,最基础的是平衡轨道模型和停留时间模型。本文使用停留时间模型来进行推导计算。

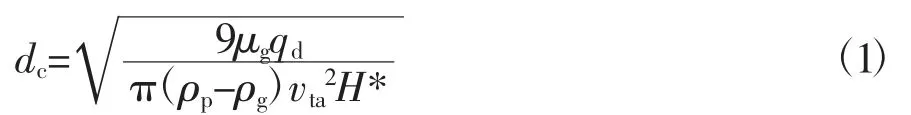

停留时间模型原理:当颗粒径向运动时间小于轴向运动时间,认为颗粒会被分离,把颗粒到达分离器底部之前径向运动的距离等于整个进口宽度的最小颗粒粒径作为临界粒径,临界粒径的计算公式为

式中 dc——临界粒径,m

μg——气体的动力粘度,Pa·s

qd——进入分离器的气体流量,即压缩机排气量,m3/s

ρp——油滴颗粒的密度,kg/m3

ρg——气体的密度,kg/m3

vta——外旋涡气体的平均切向速度,m/s

H*——有效分离高度,m

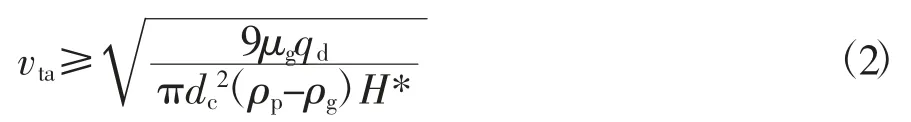

将式(1)变形,得到式(2)

式(2)说明:要分离一定的临界粒径,外旋涡的平均切向速度需要大于一定值,将该值称为临界切向速度。

2.2 平均切向速度

准自由涡模型是计算切向速度的简单方法,由Alexander[2]提出,切向速度随半径的变化如下

式中 C——常数

n——切向速度指数

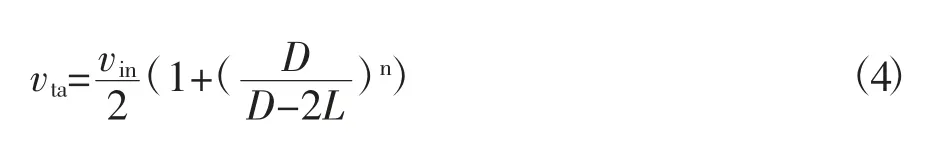

认为外旋涡切向速度近似是线性关系,得到平均切向速度的计算公式为

图1 旋风式油气分离器结构示意图

式中 vin——入口速度,m/s

L——外旋涡径向长度,m

2.3 临界切向速度

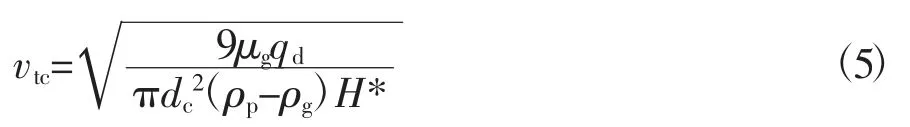

临界切向速度vtc的计算由式(2)得到,即

旋风分离器中外旋涡是螺旋运动,有效分离高度H*与直径D之间有螺旋三角形的关系,

式中 Ns——转圈数

α——螺旋角

2.4 设计方法

由式(2)知道,要分离一定临界粒径dc的油滴,外旋涡的平均切向速度vta需要大于临界切向速度vtc。另外由式(4)确定了平均切向速度vta是筒体直径D的函数,由式(5)确定了临界切向速度vtc是临界粒径dc与筒体直径D的函数,经推导可得

式(7)表示通过切向速度将临界粒径与筒体直径联系起来,这就得到了设计分离器筒体直径的方法——通过选取合适的筒体直径D,使得外旋涡的平均切向速度vta大于临界切向速度vtc。

3 实际方案设计计算

针对额定工况下,容积流量为6 m3/min、排气压力为0.8 MPa(a)、排气温度为80 ℃的空压机系统进行旋风分离器的设计计算。

3.1 额定工况的分析计算

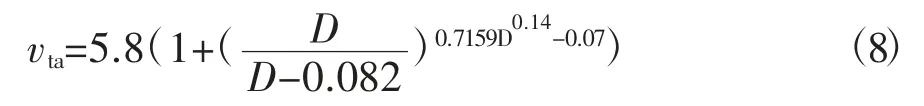

由克拉贝隆状态方程计算出压缩机排气状态下流量qd为0.0153 m3/s,分离器进口管与压缩机排气管尺寸一致,内径Din确定为41 mm,由qd和Din得到入口速度vin为11.6 m/s。指数n由Alexander[2]给出的经验公式确定。另外,认为外旋涡的径向长度L等于Din。由式(4)可以得到外旋涡的平均切向速度vta

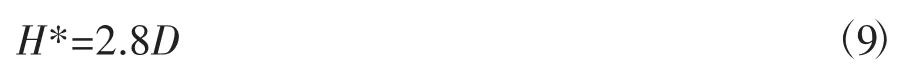

由Zenz给出的经验公式得到转圈数Ns为3.3圈,取螺旋角α为15°[10],由式(6)计算得到有效分离高度和直径之间的关系式:

将式(9)带入式(5)可以得到临界切向速度vtc

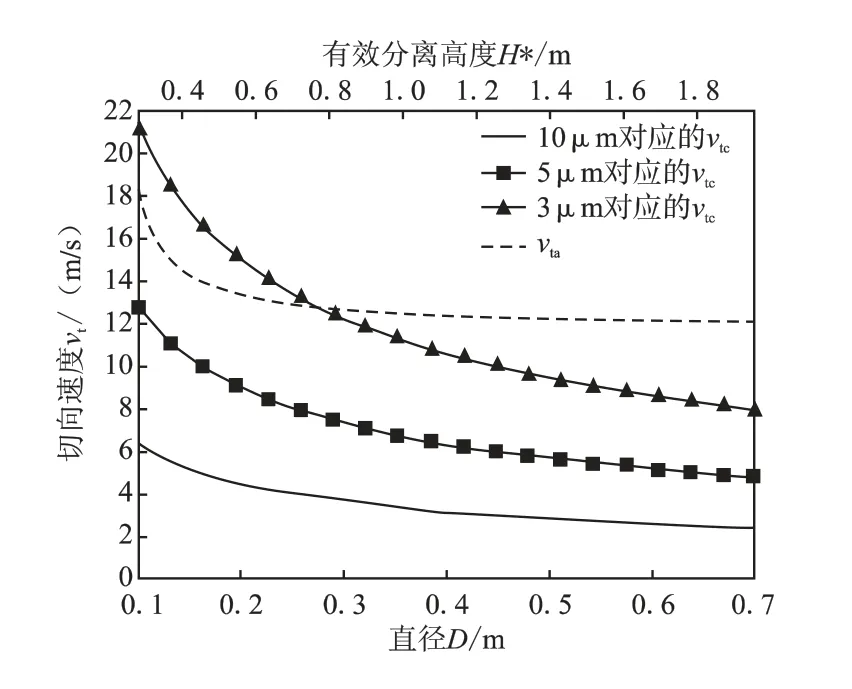

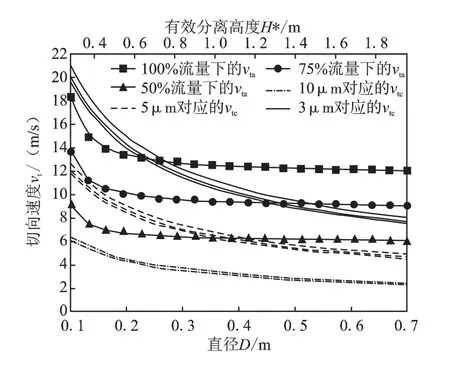

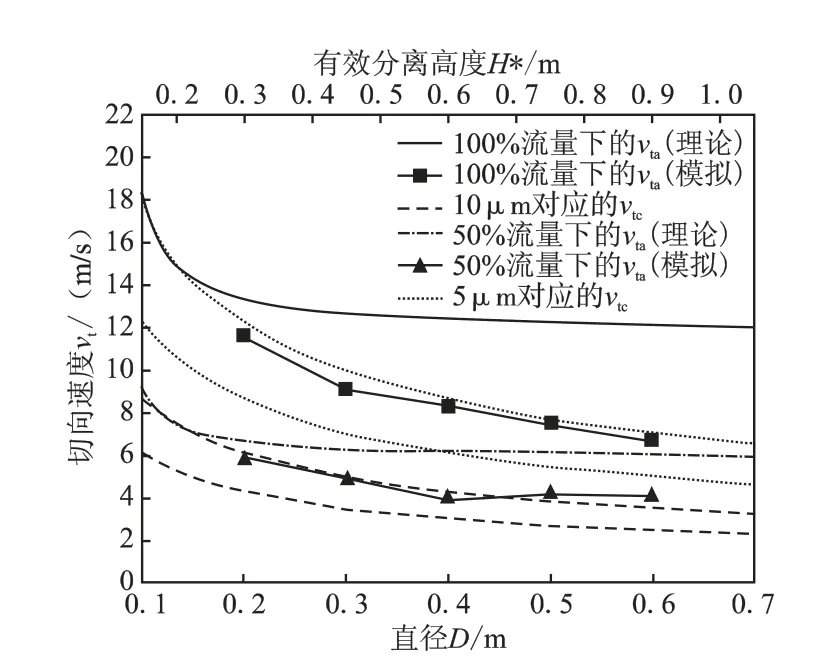

根据式(8)、(10),作出外旋涡的平均切向速度vta与临界切向速度vtc随直径D的变化曲线,如图2所示。

图2中每个临界粒径dc(3 μm、5 μm、10 μm)分别对应一条临界切向速度vtc的变化曲线,且dc越小对应的vtc越大,即要分离的粒径越小所需的切向速度越大;vtc随着D的增大而减小,表明直径越大所需的切向速度越小,但这并不意味着直径越大越好,因为使用环境及制造成本对分离器尺寸的增加是有限制的。另外,平均切向速度vta也随着D的增大而减小,且变化幅度越来越小。根据关系式(7),选取的直径D要使得vta大于vtc,如图2所示:对于临界粒径5 μm颗粒的分离要求,不同的直径D都满足vta大于vtc,因此对D的选取没有限制;然而对于临界粒径是3 μm的分离要求,直径D需要大于280 mm才满足vta大于vtc。

上述分析表明:不同大小粒径的分离要求对于尺寸选择有不同的限制。不同的工业应用环境会有不同的分离要求,针对特定的性能需求来进行设计可以提高性能并同时降低成本。

3.2 变工况分析

当压缩机的容积流量变化时,排气量即进入旋风分离器的流量qd改变,入口速度vin改变,转圈数Ns改变,使得H*和D之间的关系改变,最终使平均切向速度vta与临界切向速度vtc改变,如图3所示。图3中每个临界粒径(3 μm、5 μm、10 μm)的临界切向速度vtc各有3条曲线,分别对应3种容积流量(100%、75%、50%)。当直径D和临界粒径dc一定时,流量越大,临界切向速度vtc越大,但vtc随流量变化的幅度小,而平均切向速度vta随流量变化的幅度大,即流量变化对平均切向速度的影响显著,而对临界切向速度的影响很小。

由图3可以看到容积流量的变化会影响分离性能:当D为300 mm时,额定流量下可以分离的临界粒径是3 μm,但当流量下降到50%以后,只能分离5 μm以上的颗粒。实际运行中,空压机系统往往需要流量调节,如果只按照额定工况设计分离器将会导致排气含油量超标,危及系统安全稳定运行,因此在设计分离器时应该考虑流量变化的影响。

4 基于数值模拟对理论计算修正

理论计算的平均切向速度vta和有效分离高度H*使用了部分适合于筒锥形旋风分离器的模型及经验公式,与实际的直筒形旋风分离器之间存在差别,因此需要对其进行修正。方法是通过对旋风分离器内两相流动的数值模拟得到分离器内的流场分布和油滴运动轨迹,与理论分析计算的结果进行对比。本文使用商业CFD软件Ansys Fluent对旋风分器内油气两相流动进行数值模拟。

图2 外旋涡平均切向速度vta 与临界切向速度vtc随直径D的变化

图3 容积流量变化时平均切向速度vta与临界切向速度vtc 随直径D的变化

4.1 数值模拟

数值模拟得到的旋风分离器的流场与实验结果十分接近[3],是目前研究旋风分离器的重要方法。本研究中的数值模型选用RSM湍流模型[11-12],使用SIMPLEC算法,方程离散插值方法[13-14]:对压力项的离散使用PRESTO格式、动量方程的离散使用QUICK格式、湍动能和湍流耗散率项使用二阶迎风格式、雷诺应力项使用一阶迎风格式。

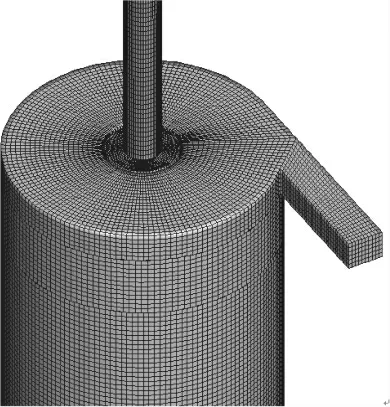

六面体结构网格可以保证高阶离散格式的计算精度,为了很好的生成六面体结构网格,将实际的入口圆管改变为方管[9],并保证两者的截面积和径向长度一致,使用ANSYS ICEM做出高质量的六面体结构网格,如图4所示。经过网格无关性验证,网格数量在40万至60万之间。

气相流场的边界条件设置为速度入口边界条件、压力出口边界条件和绝热无滑移壁面边界条件。使用离散相DPM模型模拟油滴运动轨迹:分离器的入口采用与气体相同的速度条件;出口设置为逃逸边界条件;壁面设置为捕获边界条件,即油滴碰到壁面被视作分离。

对旋风分离器流场的模拟,非稳态比稳态模拟更加准确[15],因此本文采用非稳态模拟,并且时间步长设定为0.001 s。当所有的残差小于1e-4,同时监测入口压力和出口流量的质量加权平均值不变时,即认为收敛。需要说明的是,Gao等[9]的研究结果表明内筒尺寸对分离性能影响较小。因此本文未对旋风分离器内筒的几何参数进行分析,数值模拟时取定内筒的直径和高度分别为150 mm和100 mm。

图4 旋风分离器六面体结构网格

4.2 平均切向速度的修正

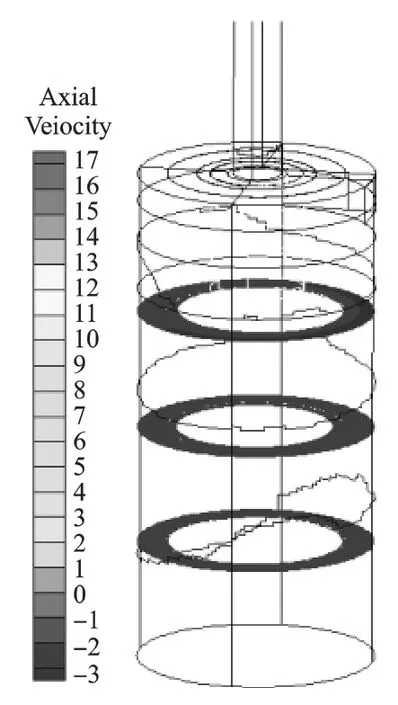

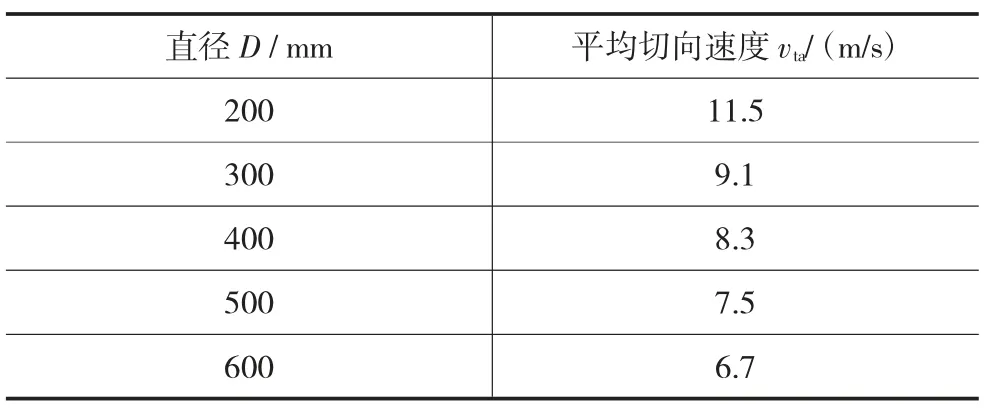

对外旋涡平均切向速度vta的修正可以通过数值模拟得到旋风分离器的流场分布,计算获得外旋涡截面的切向速度。为了得到外旋涡的截面,方法是在3个不同的轴向高度截面上以轴向速度小于零作为条件,即可得到外旋涡的截面,如图5所示。对这3个截面的质量加权平均切向速度取平均值,即可得到外旋涡的平均切向速度,见表1。

4.3 有效分离高度的修正

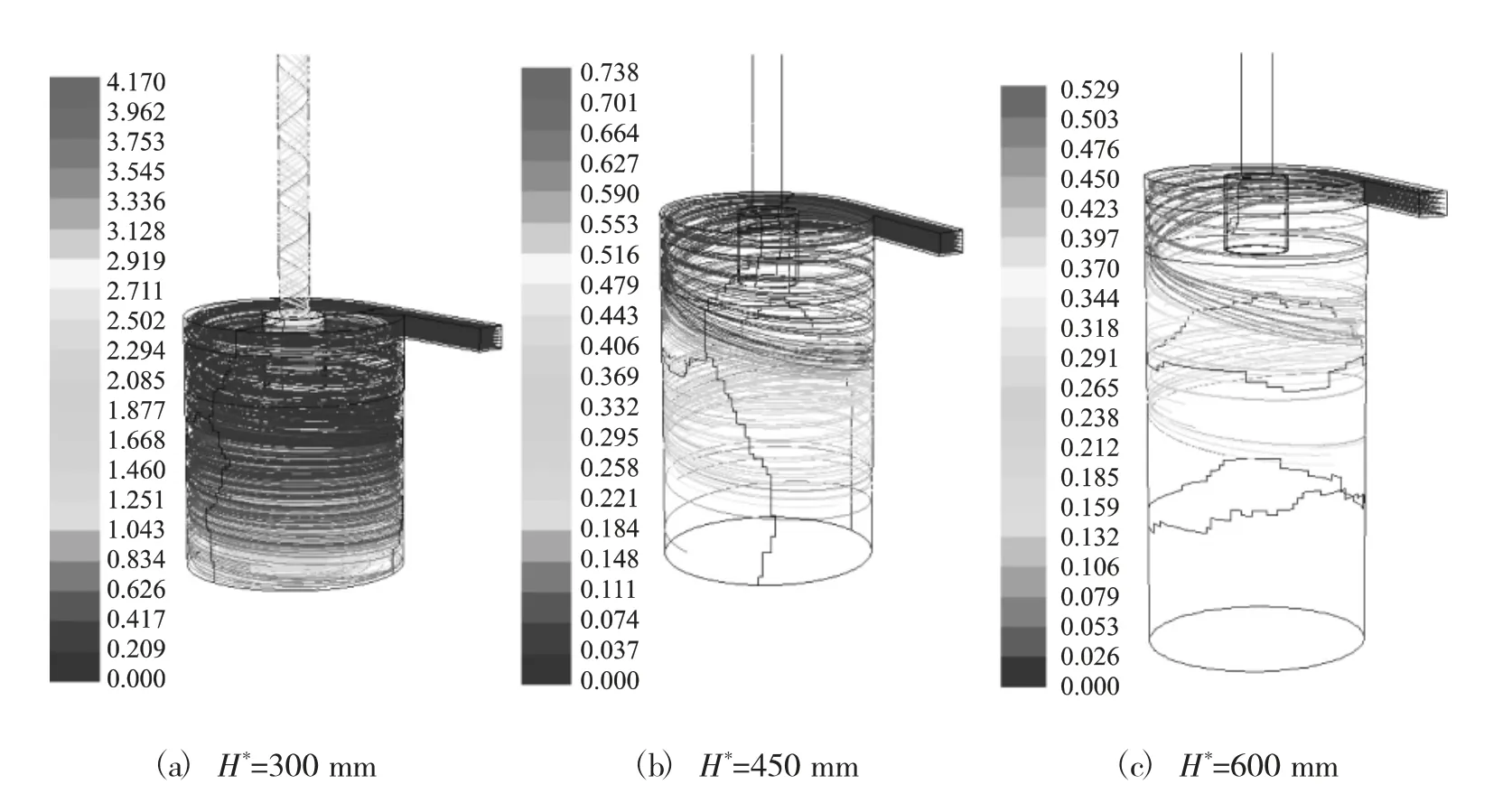

分离器筒体高度会影响分离器的分离效率,筒锥形旋风分离器的高度由工程经验按照直径D的4~6倍选取[2]。但这并没有理论的解释,更加不适用于直筒形旋风分离器,因为切向速度会随着高度的增加而减小,造成分离器外旋涡切向速度随高度增加衰减过小而没有分离作用,这种情况在没有锥形结构的直筒形分离器中尤为显著。因此,直筒形旋风分离器有效分离高度的确定不能按照筒锥形分离器的经验方法确定,本文根据模拟油滴颗粒运动轨迹来确定合适的有效分离高度。

图5 外旋涡截面

表1 不同直径的旋风分离器的外旋涡平均切向速

图6 1μm的油滴颗粒运动轨迹

使用DPM模型模拟油滴颗粒的运动轨迹,模拟的旋风分离器的直径D=300 mm,结合工程实际H*分别选择为1D、1.5D、2D。从入口表面的每个网格节点处射入1个代表性粒子,查看1 μm的油滴粒径颗粒的运动轨迹,如图6所示,其中等值线表示油滴颗粒在分离器中的停留时间。当H*=1D时,颗粒会逃逸表明有效分离高度不能满足需求;当H*=2D时,分离器的有效分离高度过大。因此,而要满足分离1 μm以上的颗粒,1.5倍直径的有效高度H*是足够的,并不需要式(9)计算出的2.8倍。

4.4 确定几何参数

图7 修正后的关系曲线

根据4.2节和4.3节的分析结果,将图3表示的容积流量变化时平均切向速度vta与临界切向速度vtc随直径D的变化曲线重新绘制,得到修正后的关系曲线,如图7所示。可以看到,对于大容积流量的情况,数值模拟计算出的平均切向速度与理论计算之间差别较大,且当直径变大时切向速度的减小幅度明显比理论计算的大。原因在于平均切向速度vta的理论计算式(8)是使用基于筒锥形分离器的经验公式推导出的,这一理论公式可能与直筒形分离器存在一定偏差。这也是本方法结合使用数值模拟方法进行修正的重要原因,对于适用于直筒形分离器的理论计算公式值得开展进一步的研究。

根据图7可以确定筒体直径D,在50%~100%流量范围内都满足10 μm临界粒径的分离要求,直径等于200 mm时vta大于vtc,但考虑工程实际需要保留一定余量,因此最终确定直径为250 mm。确定分离器的高度H:由H*=1.5D得到H*为375 mm;设置的储油量为5 L,Ho算得为100 mm;Ht主要为入口管道的高度,定为50 mm。因此,筒体高度H为425 mm。

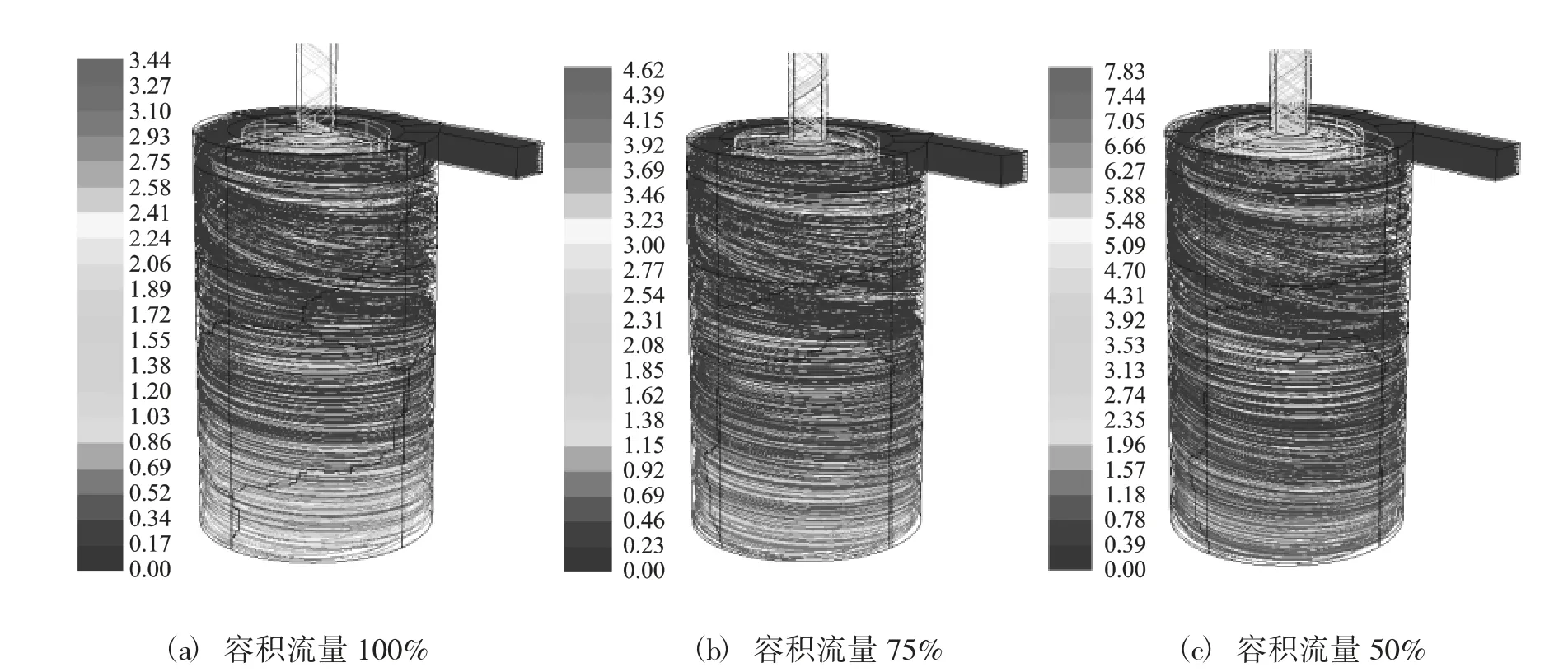

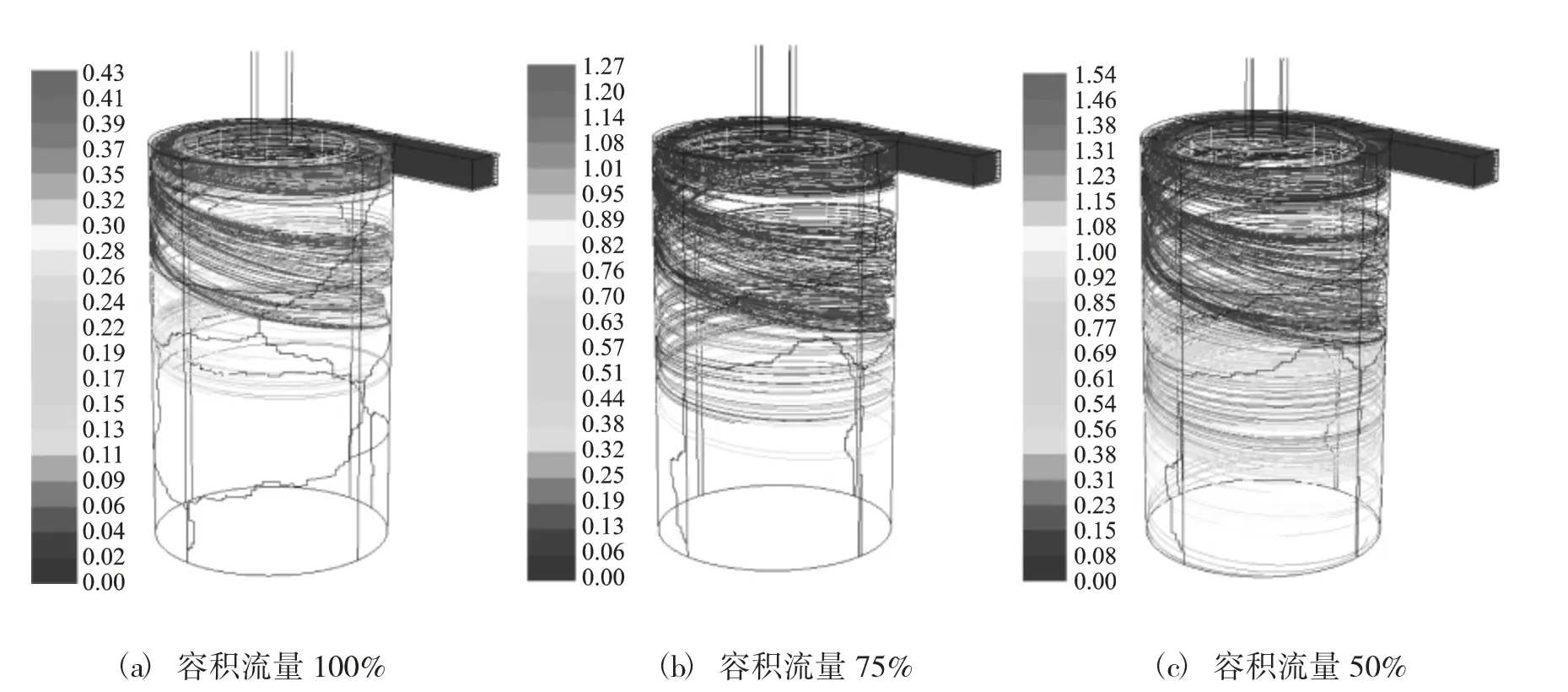

4.5 验证设计分离器的性能

为了验证所设计的旋风分离器的性能,使用DPM模型追踪粒径1 μm和5 μm颗粒的运动轨迹,分别如图8、9所示,包含容积流量不同时颗粒的运动轨迹(等值线表示油滴在分离器中的停留时间)。对于相同的粒径,随着容积流量的减小,油滴在分离器中的停留时间越长,同时油滴颗粒越难以分离,这是因为气流及油滴运动速度的减小使得离心力减小。例如图8所示的1 μm油滴的分离情况,100%、75%和50%流量下的分离捕获效率分别是86.4%、76.1%和70.5%,即分离性能随着流量的减小而变差。另外1 μm的油滴很难分离,而5 μm的颗粒可以完全分离,如图9所示5 μm的油滴可以在100%~50%范围内实现完全分离。实际应用中,能够分离粒径5 μm的油滴可满足大多数的喷油空压机系统,若需要进一步提升分离性能,可以对分离器的直径和高度进行更细致的分析设计。

5 结论

(1)本文提出了一种旋风式油气分离器筒体尺寸(直径和高度)的设计方法。设计分离器筒体直径的方法——通过选取合适的筒体直径,使得外旋涡的平均切向速度vta大于临界切向速度vtc。然后通过高度与直径之间的几何关系确定高度。这种根据切向速度关系曲线的设计方法是从理论上推导得出的,适用于任何形式的旋风分离器。

(2)考虑到适合于筒锥形旋风分离器的模型及经验公式与直筒形油气分离器之间存在差别,因此结合使用数值模拟方法对理论计算进行了修正。建立了旋风式油气分离器的三维非稳态数值模型,其中气相流场采用RSM湍流模型,油滴运动轨迹采用DPM模型。通过作出外旋涡的截面计算平均切向速度,使用DPM模型修正有效分离高度,最终获得修正后的切向速度关系曲线以确定筒体直径,进而确定筒体高度。

图8 不同容积流量工况下1 μm颗粒运动轨迹(等值线表示油滴在分离器中的停留时间)

图9 不同容积流量工况下5 μm颗粒运动轨迹

(3)本文以额定工况下容积流量为6 m3/min、排气压力为0.8 MPa(a)空气压缩机系统为例,给出了旋风式油气分离器筒体尺寸的设计计算过程,并分析了容积流量调节(50%~100%)时所要求筒体尺寸的变化:容积流量的变化会影响分离性能,在设计分离器时应该考虑流量变化的影响。经数值模拟验证,采用得出的方法设计的分离器可对粒径为5 μm以上的油滴完全分离。本方法对于指导喷油压缩机系统或其他应用场合中旋风式分离器的设计有很大的应用价值。