加氢装置汽轮机调速系统改造

(中国石油化工股份有限公司洛阳分公司,河南洛阳 471012)

1 机组基本情况

某厂离心式压缩机C3102为1 Mt/a催柴加氢装置的循环氢压缩机,由汽轮机驱动,装置原设计规模为0.8 Mt/a,后进行扩能改造为现在的加工量。装置于1992年5月初步建成,机组由日本石川岛播磨于1978年制造,其开、停机的操作模式为:

(1)手动低速暖机;

(2)手动跨越临界转速直至最低连续转速7600 r/min后,WOODWARD-505调速系统开始介入工作;

(3)根据生产需求,在WOODWARD-505调速系统控制柜上升、降速操作;

(4)停机时在调速系统上手动降低转速至7600 r/min后按停机按钮进行停机。

美国WOODWARD PLC控制器具有精度、灵敏度较高、可编程、易于计算机控制、可防止误操作等优点[1],但该机组的开、停机模式较为落后,其开机过程完全依靠人员手动操作,存在着升速速率难以控制、操作难度大、操作不便利的问题;停机过程为急停模式,停机过程中机组会受到较大的热冲击,该操作对机组部件会造成不良影响。

2 调速系统改造

2.1 机组基本情况

循环氢压缩机C3102蒸汽进汽轮机蒸汽室前有三道阀门隔离,主隔离阀、危急阀、调速汽门:主隔离阀为现场手阀;危急阀为半自动阀,远程仅能控制阀门关闭,不能实现自动打开;调速汽门为全自动阀,阀门阀位通过WOODWARD-505控制,现场蒸汽流程如图1所示,机组的参数如表1所示。

2.2 过流部件密封性测试及电液转换器测试

2.2.1 测试目的

为了解机组的具体情况,在大检修机组停机后需要对其WOODWARD-505调速系统的信号进行测试,对其速关阀、调速汽门的密闭性进行确认,确认机组的控制系统是否具备改造条件。主要在于以下3个方面:

(1)确认WOODWARD-505控制信号量程;

(2)确认电液转换器是否工作正常;

(3)确认调速汽门阀碟与阀座是否存在内漏现象。

图1 汽轮机现场蒸汽流程

表1 机组参数

2.2.2 测试方法

(1)运行部做好配合工作并制定应急预案,如果出现异常情况按照应急预案处理。保运单位安排好配合人员、准备好作业工具,并与运行部进行作业前的确认。

(2)运行部确保现场具备测试条件,确认主隔离阀、速关阀(危急阀)、背压蒸汽并网阀处于关闭状态,背压蒸汽放空阀、机体排凝阀处于打开状态。

(3)确认调速汽门控制命令信号线,拆除信号线接线端子用合适电阻短接,防止回路报警导致WOODWARD-505异常。

(4)检查机组油系统压力、温度正常,启动WOODWARD-505调速器,用信号发生器对调速汽门送信号(如果信号发生器信号达不到WOODWARD-505的要求,可通过24V电源回路串联电阻充当信号发生器),现场确认调速汽门开度,判断调速汽门是否动作正常以及调速汽门的正反作用,做好相关记录。

(5)如果测试4正常,将蒸汽暖管至速关阀前,确保蒸汽并网阀关闭、背压放空阀打开,机体排凝阀打开,暖管完成以后再进行调速汽门内漏测试。

(6)用信号发生器使调速汽门全关,打开主隔离阀后缓慢手动打开速关阀,通过观察汽轮机排凝和现场转子是否转动来判断速关阀与调速汽门是否内漏,如果不内漏再缓慢打开速关阀,期间要注意观察主汽门是否存在内漏现象,直至速关阀全开。

(7)如果测试6过程中发现调节汽门内漏则测试终止。

2.2.3 改造工作量

原汽轮机控制系统采用的是电液控制系统(EHC),其所有的输入量及控制量均以电信号的型式出现,最后经电液转换器将电信号转换为相应的液压信号,控制驱动蒸汽阀门的液压油,该系统具有测速范围大,测速精度高、稳定可靠的特点[2]。因此本次改造不须对电液控制系统进行改造,本次改造拆除了原505调速器,更新了相应的信号线,SIS系统输出信号利用信号转换器接入电液调节系统的输入信号以实现控制。

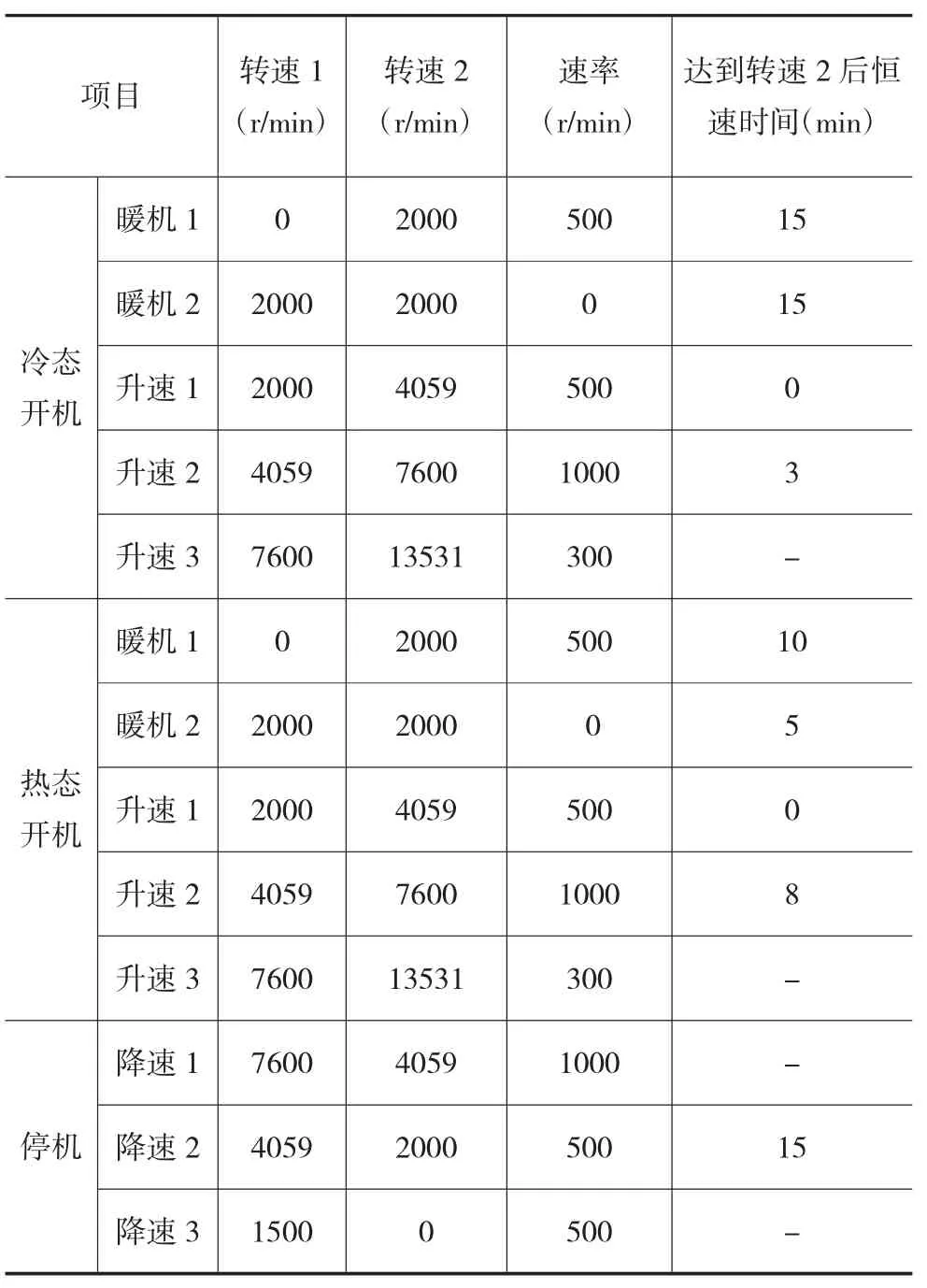

2.2.4 机组控制参数,如表2

表2 机组初始升降速参数

表3 优化后升降速参数

3 机组运行情况及存在的问题

3.1 机组运行情况

由于该机组老旧,随机资料中无汽轮机调节汽阀的性能曲线,在上一周期的日常运行过程中,汽轮机的静态输出不会超过30%。在初次试机过程中,由于机组初始负荷低,汽轮机的静态输出在1.5%左右时,转速即超过了2000 r/min,由于设定目标值为1500 r/min,静态输出波动极大,在0%~1%之间波动,转速波动大,运行极不平稳。

为了解决启动初期静态输出波动过大的问题,在程序中增加了转速保持的功能,只要监测到机组转速超过500 r/min,表示机组已经冲转,则机组的静态输出保持在当前状态下120 s,避免静态输出大幅波动;鉴于机组初始负荷太小,静态输出轻微变化就会加大影响转速,因此将暖机1、暖机2的设定转速修改为2000 r/min,不仅有利于稳定静态输出,还能避免蒸汽耗量大幅波动影响低速暖机效果;由于机组整体尺寸较小,机组在短时间内就能够均匀受热,为减少蒸汽消耗,对机组的暖机时间进行了优化,优化后的参数如表3。

通过上述的优化措施,机组转速实现了按照表3参数进行控制的目标。

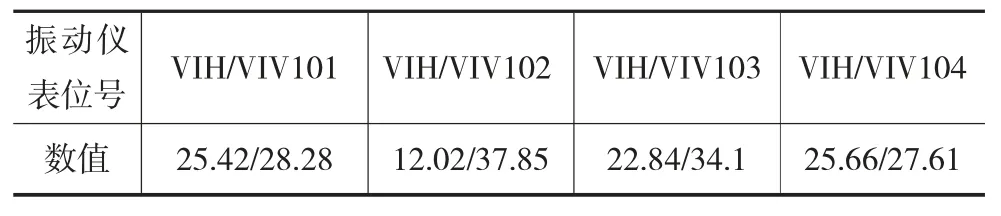

该机组轴系共设置有8个振动远传监控参数,4个水平振动,4个垂直振动。机组开机过程中在越过第一临界区间时,水平振动与垂直振动均有上升,但越过临界后各振动恢复到正常的数值,证明此次机组调速系统改造是成功的。表4为开机过程中轴系各参数振动的最大值。

表4 开机过程中的轴振动的最大值 单位:μm

3.2 存在的问题

(1)调速系统改造后,机组启动前静态输出为0后需要将速关阀手动全开,但是出现了阀碟跟蒸汽室阀座密封不严的情况,导致机组静态输出为0时,机组就转起来。因此需要在下次检修时对阀碟与阀座的密封面进行检查,但也存在机组设计时对阀碟的密封性能要求不像现在要求这样严格,因为之前采用的是手动开机的方式,在该模式下开机时静态输出为100%,采用手动开速关阀的方式来控制转速暖机、穿越临界的方式,因此在静态输出为0%时允许一定的泄漏。

(2)改造后虽然实现了自动停机的功能,但机组静态输出即使为0时,机组的转速仍然维持在2000 r/min左右,需要手动关闭速关阀来停运机组。但机组在降低转速跨越临界的时候振动平稳,无异常。

4 结语

经过本次大检修对调速系统进行的优化改造,成功解决了原先机组开机过程中升速速率难以控制、操作难度大、操作不便利等问题。设置了暖机/目标程序,即开发了自动暖机、开停机程序,实现了低速暖机、自动跨越临界、自动控制机组转速的目标,降低了员工的劳动强度,简化了开机操作,提高了设备运行水平。