制加氢压缩机填料函冷却水窜入气泡原因分析及改进措施

(1.中石油克拉玛依石化有限责任公司,新疆克拉玛依 834003;2.神华新疆化工有限公司,新疆乌鲁木齐 831400)

1 引言

制加氢K-1101+1102新氢-氢增压联合压缩机组是该装置的特护设备,分为新氢段和循环段两部分,新氢由K-1101吸入经两级压缩又与由K-1102出来的循环氢混合,在换热器E1103AB前与原料油混合后进入反应器。2015年11月对机组进行中修后,新氢一级填料函冷却水视窗内出现气泡,在储水罐水槽上可检测出可燃气体,表明有介质窜入冷却水中,本文从填料函和密封圈的工作原理入手进行分析,研究各部件的损坏形式,找出影响密封性能的关键因素,最终分析找出工艺气窜入冷却水的根本原因,并提出相应的解决措施。

2 事件概况

制加氢压缩机K-1101+1102AB新氢-氢增压联合压缩机组,采用四列对置平衡固定水冷结构形式,新氢一级入口压力2.1 MPa,入口温度40 ℃,出口压力4.0 MPa,出口温度85 ℃,新氢二级出口压力8.0 MPa,出口温度110 ℃,循环氢入口7.3 MPa,入口温度55 ℃,出口压力8.0 MPa,出口温度80 ℃,电机功率2450 kW。该机组前期运行状况一直较好,2015年11月对其进行中修后开机发现冷却水中含有气泡,最初以为气泡为空气,冷却水总管排气、切除保护氮气后气泡未消除,对填料函法兰螺栓、冷却水线进行检查也未发现异常,储水罐水槽上可检测出可燃气体,种种迹象表明冷却水中的气泡为介质,对填料函进行拆卸清洗后发现:水套密封圈开裂损坏,与之配合处的填料函表面存在明显内凹痕迹,如图1所示。

3 原因分析

3.1 填料函水套问题

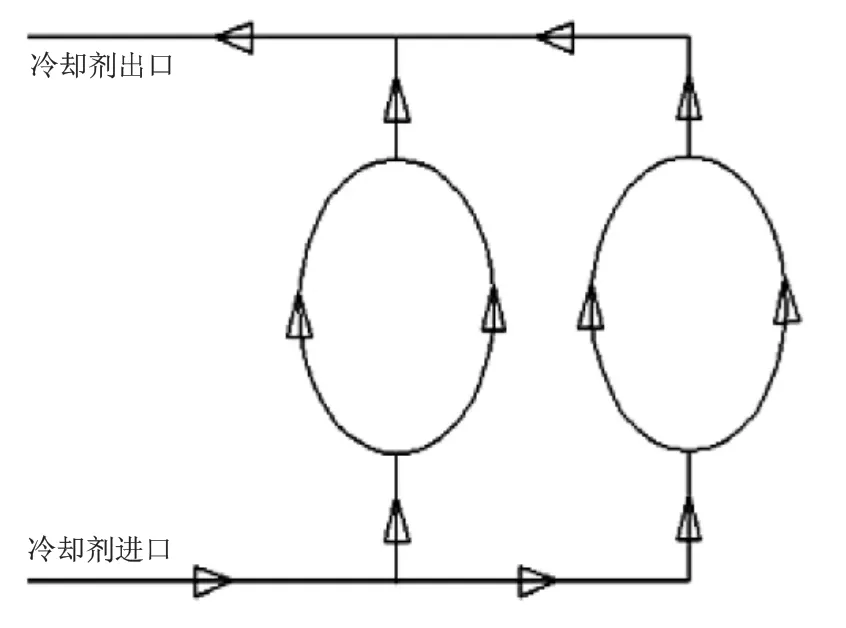

压缩机填料函与冷却水流程示意图如图2、3所示。填料函水套共有两组,其除满足安装填料所必须的具有的厚度外,还有为冷却水预留空间,厚度较其它填料盒明显偏厚,两填料盒都为焊接结构,如果焊接质量不高或出现裂纹,介质就会窜入冷却水中,从而形成气泡。检查清洗后未发现明显损伤,着色检查也未发现裂纹或贯穿伤,因此水套的影响因素基本可以排出[1]。

3.2 填料函问题

压缩机正常工作时,机组轴侧填料盒内的介质压力增加,由于内压增长的幅度不等,导致每相邻2个填料室之间产生的径向形变量也参差不齐,因此填料盘之间在径向上会产生微小的相对移动。其次,鉴于压缩机做功时气缸内的压力都是呈现周期性的变化,在机组正常做功时相邻两个填料盒的接触表面也会存在周期性的相对摩擦与移动。在压缩机组的正常工况下,填料盒的疲劳强度一般不会有太大的问题,因为它的疲劳使用寿命主要是取决于气缸内接触应力的大小、填料室之间的相对径向滑移形变量和填料室材质的加工表面的状况等因素。但是就该装置的联合压缩机自身而言,如果相邻2个机组的进排气阀工况均正常,气阀工况均无内漏等的缺陷,由于压缩机的相对排气压力是由反应系统压力的大小决定,当反应系统压力不变时该压力可以将其当作定值,因此内压的变化对轴侧填料盒接触应力位移形变量的大小所产生的影响也可以将其当作定值。而气缸内接触应力的位移量和大小又主要取决于轴侧填料室材质、表面加工质量,因此通过改善其表面加工精度和提升填料盒材质来提高它的密封性能[2]。

图1 气泡位置及水套密封圈开裂

图2 机组填料函示意图

图3 填料冷却水流程图

压缩机正常工作时,在填料盒的轴向上会产生周期性的应力变化,这种周期性的变化与压缩机做功时排气压力的周期性变化相一致,因此填料盒密封面也连续承受着由气缸内部压力周期性变化传递过来的脉动压力,其密封面受力分析示意图如图4所示。鉴于多层填料密封件的逐级节流降压作用,轴向产生的脉动压力也随之越来越小,产生介质外漏的风险及填料疲劳破环程度也降低。在靠近压缩机轴侧气缸填料室上特别容易产生疲劳裂纹与疲劳破坏的高危区域,压缩机工作时排气压力的周期性变化会在填料盒密封面处的尖角、圆角、油孔等易产生应力集中的区域(如图4所示锥面区域)产生周期性疲劳应力作用。当压力过大时该疲劳应力将会作用在密封面某一区域,该区域刚好介于密封面的承压与非承压之间,外漏介质极易在有磨损缺陷或者有疲劳微裂纹的接触表面发生渗透,再加上相邻的接触区域存在微小振动更加剧了该密封面地损坏,并从图4所示锥面区域逐渐向外渗透延伸扩展,造成密封接触表面的整体光滑度、平整度地下降,从而严重影响了其良好的密封性能[3]。

随着填料盒密封性能的下降,必然造成介质泄漏量的增加,泄漏介质会顺着活塞杆逐渐进入填料盒密封面内,另外冷却水压力大约为0.3 MPa,密封圈的密封能力也十分有限,介质就会直接穿过密封圈,进入冷却水内形成气泡。

3.3 冷却水密封圈问题

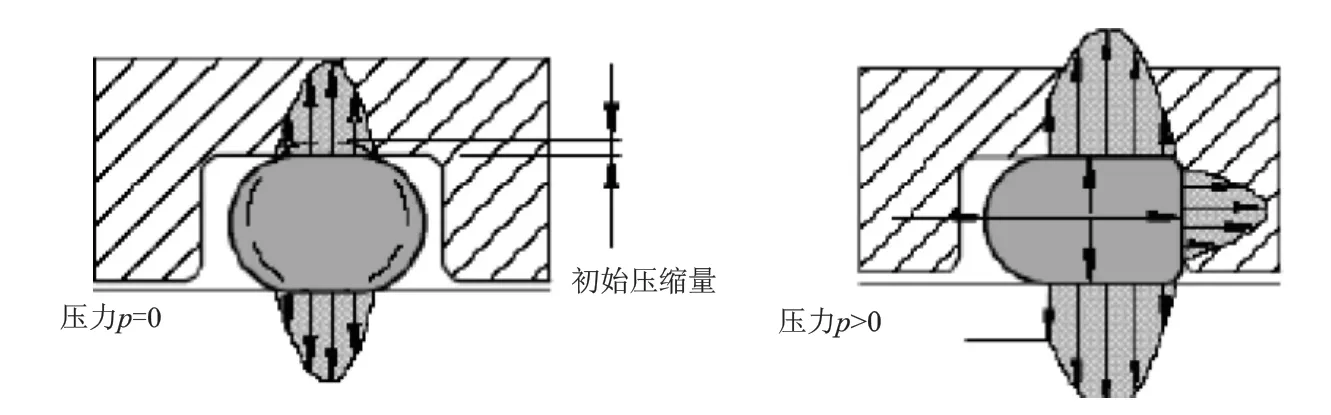

该压缩机填料函密封圈采用的是一种挤压型密封结构,主要原理是在机组正常工作时,输送介质依次从填料盒高压侧向低压侧外漏,在压力的作用下密封圈自身会发生弹性形变。压缩机工作时,在其密封接触面上会产生一定大小的接触压力,该压力的大小由外界压力的大小、接触面的形变量和材质的弹性系数等诸多因素决定,当该接触压力小于机组输送介质的内压时圆柱式密封圈会发生泄漏。O型密封圈工作原理如图5所示,一般情况下圆柱静密封压缩量取10%~15%,以此压缩量来有效保证圆柱式密封圈的工作可靠性。

图4 相邻两填料盒受力状况示意图

图5 O型密封圈工作原理示意图

当填料盒与密封圈的尺寸被选定后,填料盒沟槽的大小决定选定的密封圈使用工况、拉伸量、压缩量及压缩机的运行工况。所以填料盒沟槽的宽度直接影响密封圈的密封性和使用寿命。槽盒宽度过小时密封圈无法滚动,则活塞杆运动时在此处产生的摩擦阻力将会很大,会导致密封圈受到严重磨损。槽盒宽度过大时密封圈的运动游隙范围随之过大,也容易造成密封圈磨损。在压缩机正常工作时,密封圈一旦出现异常磨损,将会以排气压力的周期性变化速度加剧磨损,最终导致O型圈完全失效,失去密封作用。通过查阅密封圈相关的参考资料可以得知,压缩机组所使用的填料盒密封圈的最大截面面积不小于矩形槽截面面积的85%,此外槽宽一定要大于整个O型圈工作时压缩变形后的最大直径,而不是密封圈静态下的最大直径。根据实际经验,大多数场合下以O型圈截面直径的1.1~1.5倍作为槽盒宽度的取值[4]。

根据压缩机填料现场拆检后的测绘数据显示,密封圈最大截面直径为1.9 mm,外径为20 mm,密封圈沟槽径向深度为1.6 mm,轴向间距为2.0 mm,从所取数值分析得出发生故障的填料槽宽和密封圈截面宽度基本相等,由此可见密封圈完全没有任何活动余量,因此拆检时才会出现外圈被“挤出”的现象,同时其压缩量为25%的数值也同样偏大。此外,沟槽底部和外边口均未加工圆弧倒角,沟槽表面用手接触都可以明显感觉出毛刺和凹凸,从这些现象可以看出沟槽加工质量和精度都有待提高。

4 改进措施

4.1 重新设计填料函,提高加工精度

密封圈配合处的填料盒表面出现内凹痕迹,这表明填料函材质较软,将0Cr18Ni11Ti奥氏体不锈钢材质升级为2Cr13马氏体不锈钢,提高填料表面的耐蚀性和硬度。同时在注油孔、密封圈沟槽外边等部位设置圆弧倒角,对沟槽宽度和深度也进行了重新设计。

4.2 规范检修操作

填料盒之间的密封性能与其预紧力有直接关系,而预紧力是通过压盖螺栓而获得,如果螺栓紧固不到位会造成填料函接触应力不足,紧固力不均匀就会造成填料盒偏斜,这些都会影响填料盒的密封性能,由于检修现场空间有限,无法使用液压工具和力矩扳手,填料函螺栓紧固的难易程度也不同,因此作业人员的检修技能和责任心就起了重要作用,通过规范操作步骤和检修方法,可避免人文因素造成的返工,提高检修质量。

5 结语

本文通过对压缩机填料函冷却水窜气现象进行分析,从填料盒的工作原理和影响因素入手,找出发生故障的根本原因,通过提高填料函材质等级、重新设计密封圈沟槽、提高加工精度、规范检修操作等措施,彻底解决了填料函冷却水中含有气泡问题,对防止事故扩大保证装置平稳安全运行具有积极作用。从当前实施措施后的应用效果看,截止至今未发生一起类似窜气事故,有效地解决了填料函冷却水窜气的问题,同时也为国内处理类似问题提供了借鉴和参考。