H280H-WL型压缩机无法正常加载故障分析与处理

(首都航天机械有限公司,北京 100076)

1 引言

H280H-WL型高压压缩机采用2列对置式结构,四级压缩,排气量为190 m3/h,正常供气压力25 MPa,作为一台噪声较低、运行平稳的压缩机,承担生产所需高压压缩空气的供应工作,但由于产气量较低,一般只在供气能力不足时作为补充设备使用,该型号压缩机在近两年内只运行200台时,由于运行较少,该设备没有进行较为专业的养护。2020年2月该压缩机在运行中排气压力达到23 MPa时即出现压力卸载情况,当设备重新加载后,故障多次复现,经过技术员检查运行历史数据,各级压力温度均处于正常范围,该故障问题直接导致设备停运。

2 故障诊断

造成压缩机无法正常加载运行的原因,可归纳为以下几点:

(1)压缩机安全附件开启卸载[1]:包括压缩机出口截止阀处于关闭状态,安全附件密封面失效,输气管道因挤压变形或异物堵塞,气阀阀片密封不严或受油泥积碳影响弹簧工作等原因,可通过检查出口截止阀状态、检修故障部位等方式进行判断。

(2)加减载系统启动卸载:压缩机自身在压力出口管道上安装有机械式压力开关,设置有压力高限卸载设定值和压力低限加载值,通过线路接入压缩机自动运行控制系统。压力开关因距离压缩机较近,易因振动导致限位设置值变化,或是人为设置限位不合理,可通过检查自动控制系统进行判断。

(3)上位机控制系统报警卸载:压缩机通过上位机工作站受控,通过远程可实现启动、停止及故障急停等功能。在上位机控制系统中,会对压缩机1~4级排气压力和温度、润滑油压力、冷却水压力以及电机运行参数设置报警值,通过采集运行值与报警设定值进行比对,发生报警时设备会自动停机卸载,可通过检查上位机控制系统中该压缩机报警设定值和报警记录进行判断。

(4)密封失效[2]:气缸与活塞间出现密封不严,压缩气体部分回流,或其缸盖、冷却器、管道等部位密封端面可能存在泄漏,可通过检查压缩机密封情况进行判断。

根据本台压缩机运行状态,未发现1~4级安全阀有排气情况,且通过检查上位机控制系统中该压缩机报警设定值和压缩机出现加载不正常的运行记录,未出现报警设定值偏差和运行报警记录,排除了压缩机安全附件开启卸载和上位机控制系统报警卸载的原因外,压缩机存在2条卸载途径:

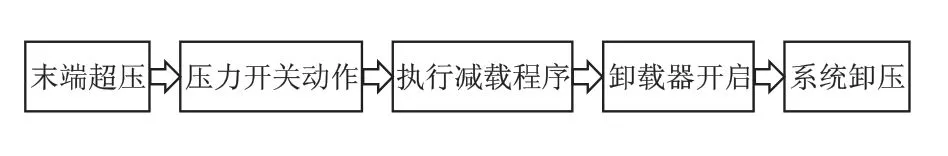

(1)该压缩机具备自动运行加载和卸载功能,通过供气管道上机械式压力开关实现,即供气管道压力超过26 MPa时,压缩机会自执行卸载动作,确保系统压力低于各压力容器设计承压能力,避免发生安全事故,压缩机所执行流程见图1。

(2)压缩机各级间采用离心分析法或惯性碰撞法净化压缩空气[3],为及时排放出压缩空气中分离的水分、油、固体杂质等,压缩机每间隔10 min自动进行一次时长10 s的卸载排污,各级压缩空气不进入下一级,而是直接通过油水分离器经卸载器进入排污管道卸载。

图1 自动卸载流程

故障原因分析:

(1)该压缩机在运行中末端排气压力达到23 MPa时即出现卸载情况,末端排气低于23 MPa时则无故障现象,存在压缩机因运行而产生的振动致使机械式压力开关设定的卸载设定值出现了偏移,可通过检查并重新设定压力开关卸载设定值进行判断。

(2)压缩机1~4级卸载排污系统存在问题,可能由排污电磁阀执行故障引发。

(3)4级排气端各部分存在密封不严情况,压力达到23 MPa即出现密封失效。

(4)由于压缩机2年内仅仅运行200台时,没有进行专业保养维护工作,可能导致设备出现故障。

3 解决方案

3.1 故障检查

结合现有的故障现象逐条检查并分析,对上述可能一一验证。主要措施如下:

(1)调整压力开关高限卸载设定值。打开H280H-WL型压缩机末端供气管道上机械式压力开关,对高限卸载设定值进行调整。

为更直观的体现调整的结果,采用运行中在线调整方法,但不论如何提高高限卸载设定值,压缩机均会在末端排气压力23 MPa时出现卸载情况,该现象表明调整机械式压力开关的高限卸载设定值对于排除故障无明显效果,这其中可能存在两种假设:一是该设备出口端压力开关已失效,无法通过调节来改变高限卸载设定值;二是该压力开关是有效的,但设备由于其它原因导致自动卸载。

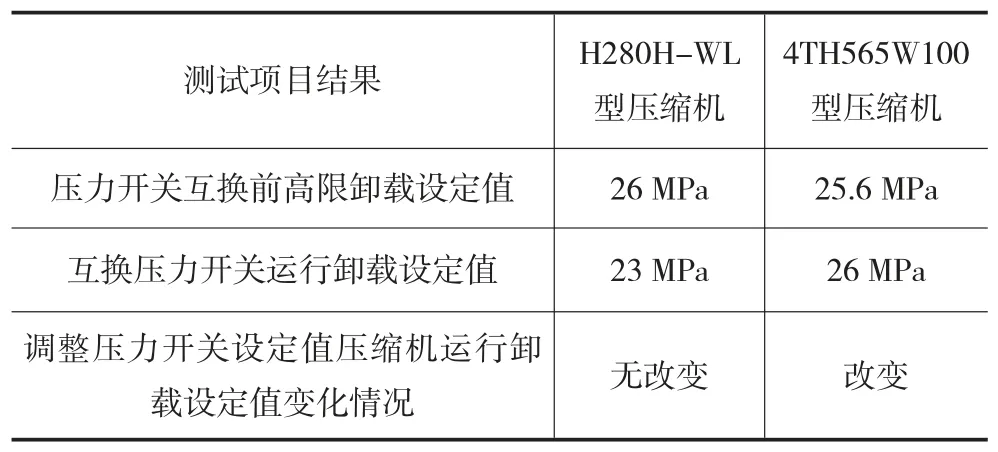

为了验证第一种假设,将该设备出口端压力开关与站内一台运行正常的4TH565W100型压缩机出口端管道的压力开关进行互换,分别运行两台进行测试,测试结果如表1所示,标明该设备压力开关正常,与故障发生无关。

(2)清理排污电磁阀。将该压缩机一、二级排污电磁阀进行清理,但设备运行仍然在23 MPa压力下卸载,故障仍然存在。

表1 互换压力开关卸载结果

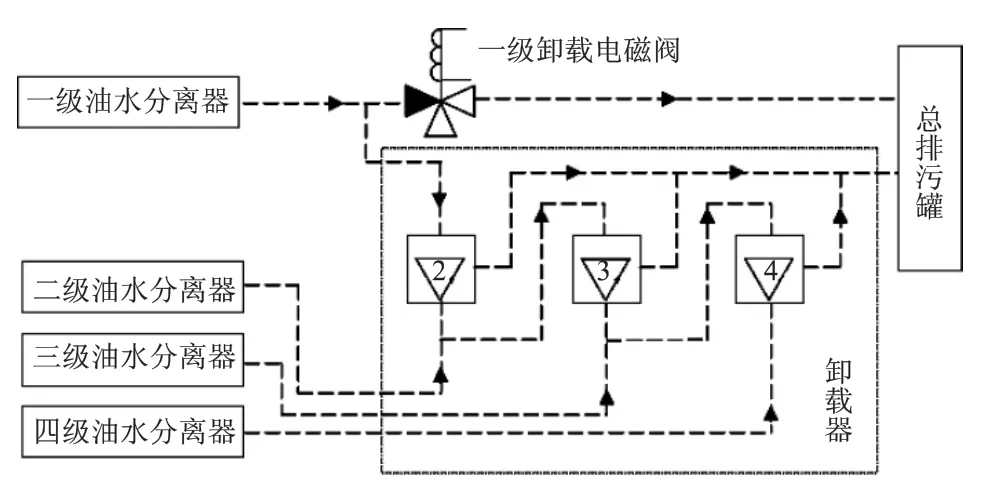

这里需要简单介绍一下H280H-WL型压缩机的排污系统,排污系统可直观分为两部分:(1)压缩机1级油水分离器下端出口管道通过电磁阀直接排放到总排污罐;(2)2至4级油水分离器依次连接到卸载器,共同使用一套排污管道至总排污罐,其工作情况为:当设备排污时,1级电磁阀从关闭状态转为开启并排污,由于1级压力降低导致2级排污,以此类推3、4级依次进行排污,这样通过一个电磁阀的周期性开启来实现1至4级的油水排放和卸载,连锁排污系统布局见图2。

结合上述故障检查的结果,可以判定压力开关和电磁阀并未造成设备非影响设备加载运行;由于设备因运行台时较少,在2年内没有经过专业的保养维护,可能导致设备内的部件存在磨损或因损坏而导致故障。通过系统分析,能够导致压缩机在23 MPa运行压力下卸载原因存在于自动卸载系统的问题,由于自动卸载系统没有本身只设定卸载时间和卸载间隔,唯一可能性就存在于卸荷系统中部件出现故障。

图2 排污系统原理图

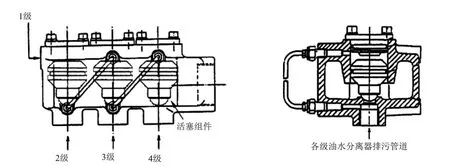

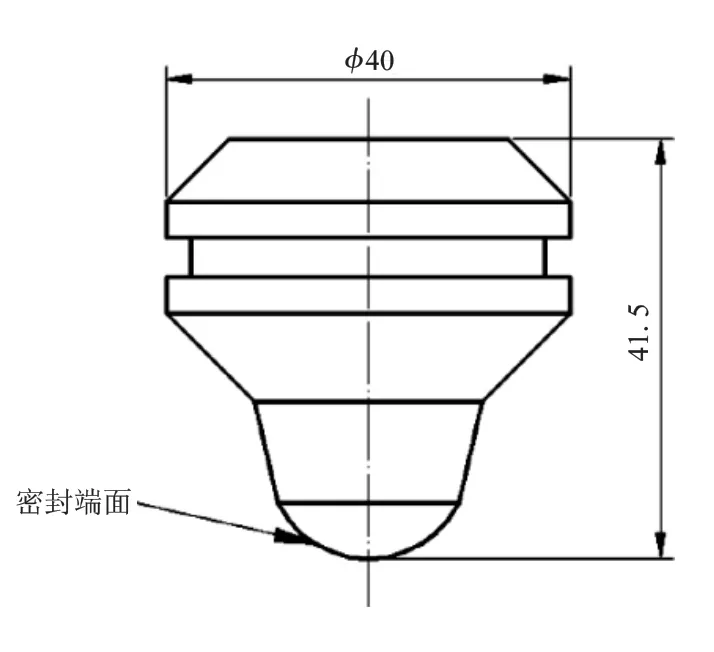

(3)检修卸载器。根据卸载系统卸运行原理可知2、3、4级存在连锁卸载关系,实现连锁关系主要通过卸载器(图3),从图中可以看出卸载器中有3个活塞组件,1级压力作用在卸载器第一个密封腔内,通过腔内活塞组件受力面积的不同,密封2级油水分离排污管道,而2级通过导气管密封3级,以此类推;根据卸载器工作原理可知,系统卸载主要通过卸载器中活塞组件定期对各级油水分离器排污管道从密封状态转为不密封状态所实现,而不密封状态非正常发生主要有两种可能,一种是压缩机某级排气压力不足导致下一级活塞组件无法密封,另一种是因为某级活塞组件的密封面因损坏而失去密封效果;根据实际检查情况,未发现除4级以外的压力异常情况,故可将问题集中到4级活塞组件密封失效。

对卸载器分解检查,发现4级活塞组件密封油水分离器排污管道密封面存在明显损坏(图4),活塞组件头部的聚氨酯材料局部破碎,失去密封能力。此外在检查中,发现卸载器容纳活塞组件的腔体内部存在严重腐蚀,深度不一,主要集中在中下部。

通过分析可知,造成4级活塞组件密封失效的主要原因:由于该设备长期运行间隔较长,导致卸载器腔体内积存部分凝结下的油水,当润滑油、水分和氧共同存在于同一环境下,润滑油极易发生变质,进而造成活塞组件的腐蚀[4],卸载器腔体内壁出现不规则腐蚀区域,活塞组件上密封O型圈在运动中的阻力增大且分布不规则,导致活塞组件运行中出现姿态偏离,活塞组件密封端聚氨酯材料与密封面非正向接触,造成聚氨酯材料破损,密封效果减弱,当4级压力达到23 MPa时,大于活塞组件密封压力,从而出现卸载情况。

3.2 故障处理

基于已确定的故障原因,提出两条故障处理方法:

(1)活塞组件进行国产化改进设计。由于压缩机备件均为进口采购,所需周期较长、价格较高,且原活塞组件主体采用金属材料,在运动中会与卸载器腔体内壁发生摩擦并造成明显划痕,摩擦中产生的金属颗粒又是油氧化的催化剂,加速了油的氧化[4],易造腐蚀扩大化。

图3 卸载器平面图

活塞组件主体原采用金属材料,改进后采用聚醚醚酮材料(PEEK),具备以下优势特性:该材料具有高温流动性好,易于机械加工;耐疲劳性能好,是塑料材料中耐交变应力最为出众的;该材料具有较低的摩擦系数,在不同的压力、温度的环境下对粗糙的接触面都具有良好的耐磨性质[5]。通过测量原活塞组件尺寸,将端部的聚氨酯球体与主体合为一体,减少了原有装配密封材料的过程,提升了活塞组件的强度,如图5所示。

(2)改善卸载器腔体内壁。利用细砂纸对腐蚀区域进行打磨,改善内壁状态,降低摩擦;为避免卸载器内长期积存油水,规定设备最大开机间隔不得超过2天。

图4 受损活塞组件实物图

图5 改进后活塞组件平面图

将加工好后的活塞组件安装到卸载器内,重启开启设备,故障消失,压缩机运行状态良好。分别检查2级、3级活塞组件,发现同样的破损情况,但由于压力较低,暂未出现问题,采取同样办法,对2级、3级活塞组件进行替换,安装后运行正常。

每个活塞组件所用的聚醚醚酮原材料成本为700元。而从国外进口采购备件需整体采购卸载器(1个卸载器本体,3个活塞组件)的费用为31567元(含税费),且至少需要3~4个月的备货周期。因此,本次故障解决,及时保证了设备的正常运行,同时节省了大量成本,并提供了卸载器后续所需活塞组件的保养备件及正确使用方法。

4 结语

对H280H-WL型压缩机无法正常加载的故障进行了具体分析,结合设备运行原理,通过排查分析故障原因,提出对活塞组件的国产化改进设计和压缩机合理运行的解决措施,清除了原有故障,压缩机运行状态良好,上述故障分析和解决办法,希望能够对同类型压缩机检修及故障排除提供借鉴。