离心式压缩机一次放空压力异常现象分析

(中石化天然气榆济管道分公司,山东济南 250000)

1 引言

压缩机[1]作为天然气管道的“心脏”,确保其安全、稳定、长周期、满负荷、优良运行至关重要。某天然气站采用SIEMENS生产的STC-SV(06-5-A)型电驱式离心压缩机,正常运行时,机组的驱动端、非驱动端一次放空压力数值基本一致。但该机组在运行过程中,出现驱动端、非驱动端一次放空压力相差过大的情况,如不及时解决,机组将存在非计划停车的风险。

因此,本文首先从机组运行状态、一次放空气路、干气密封组件[2]、润滑油状态4个方面进行分析,总结出可能导致该异常现象的原因;然后借通过监测平台,对采集的数据及图谱进行分析判断,确定其主要因素;最后对机组后期的运行提出可行性建议。

2 一次放空压力异常分析

图1为SIEMENS控制系统中驱动端与非驱动端一次放空压力趋势图,两者的最大差压达到70 kPa,机组的运行存在很大的安全隐患。

2.1 机组运行状态

机组运行过程中,振动、轴位移[3]的变化会导致密封气进气量发生变化,影响一次放空量。如图2所示,在一次放空量变化较大的区间内,压缩机振动数值变化较为平稳,轴位移数值基本保持不变,因此可推断此次压缩机驱动端、非驱动端一次放空量不同并非由振动、轴位移导致。同时,压缩机转速也维持在一个数值,说明一次放空量的不同与转速无关。

在一次放空量变化较大的时间段内,止推轴承内、外侧温度,驱动端、非驱动端径向轴承温度基本保持不变,说明其对一次放空压力的不同也没有产生影响。同时,经现场勘查,机组运行中并无异响,该时段内现场仪表显示正常,转速、位移、振幅等参数均在允许范围内,且波动不大,工况未发现异常。

2.2 一次放空气路

密封气气源共有3路:增压撬进气、正常进气及压缩机腔体进气。3路进气均通过旋风分离器、卧室分离器(滤芯精度3 μm)、锥形过滤器、密封气过滤器,气源洁净。但机组长时间运行,压缩机腔体内部难免会有结垢的现象,使气源中混入杂质,而混入杂质的气源如果直接作为密封气可能造成一次放空压力异常。通过内窥镜观察,如图3所示,压缩机流道及内壁无异常现象;密封气过滤器差压正常(图4),内部滤芯清洁,无异物。

图1 SIEMENS控制系统中一次放空压力趋势图

图2 SIEMENS控制系统中振动、轴位移对一次放空量压力的影响

而一次放空的密封气经加热器后,变成两路,通过孔板(d=2.1 mm)分别进入压缩机驱动端和非驱动端的干气密封盘,再经过孔板(d=5.4 mm)和单向阀后排入大气。如图5所示,如果孔板或单向阀卡顿、内部结垢等,也将直接导致驱动端、非驱动端的一次放空压力不等。对孔板、单向阀等一次放空气路检查,无漏气现象,阀门活动正常,拆卸后内部清洁,无杂质。

2.3 干气密封组件

密封气需要进入压缩机内部干气密封组件,经动静环后,出压缩机腔体进行放空。因此,需要对迷宫密封的组件进行分析。

通过图6我们可以看出,如果干气密封盘出现问题,那将直接导致驱动端、非驱动端的一次放空压力不同[4-5]。而干气密封盘出现问题主要包括3点:(1)压紧套或波纹带失效,导致其轴向移动,进气量减少;(2)弹簧单元损坏,导致密封间隙自调节过程失效,密封气的进气量不同,进而一次放空压力发生变化;(3)第一级动静环后迷宫密封[6]损坏,二级放空量增加,进而导致一级放空量减少,一级放空压力降低。迷宫密封的组件为一次性,如果其它所有情况均排除后仍未查明原因,那么才考虑对干气密封进行检查。

2.4 润滑油状态

发现异常时,通过油视窗检查润滑油状态,未见异常,油温、油压均符合要求。但如果润滑油中存在杂质,可能导致干气密封内部动静环间隙发生变化,间接造成机组两端一次放空压力不等。需通过图谱分析及润滑油检定报告来确定。

3 故障诊断

图3 压缩机组内壁及流道情况

图4 密封气过滤气滤芯情况

图5 SIEMENS压缩机一次放空气路简图

故障时压缩机驱动端X方向波形频谱图如图7所示,可以看出:分数谐波与高次谐波同时出现,且故障时波形图削波现象严重,可能为动静摩擦[7]。而图中出现了频率为0.75X的谱线,经计算是压缩机一阶临界转速5790 r/min所对应的工频,可能为油膜振荡和气流激振,需做进一步的判断。

图6 干气密封结构及原理图

图7 故障时压缩机驱动端X方向波形频谱图

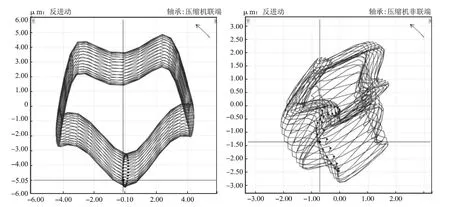

图8 提纯后高速轴轴心轨迹图

图9 压缩机高速轴驱动端二维全息谱图

从图8中可以看出,提纯后的高速轴轴心轨迹杂乱无章且带有小圆环,进动方向为反进动,同时轨迹变得狭长,其上存在尖点和突变,一般都是由碰磨形成的[8-9]。

发生碰磨后,转子可能会出现热弯曲,导致与静子件间进一步碰磨。

图9为压缩机高速轴驱动端二维全息谱图[10]。如果为油膜振荡,应在分倍频区内形成偏心率很小的椭圆,接近正圆,不可能只在垂直方向出现,排除油膜振荡的影响。而动静碰磨在全息谱上体现为一组偏心率很大的高频椭圆,图中的2X、3X、4X、6X符合动静碰磨的特征。

在一次放空压力异常时,压缩机转速为1198 r/min,低于机组2倍临界转速21970 r/min,主频为工频而非固有频率,压缩机并未出现异响,调整轴承润滑油的温度、压力,机组运行的稳定性无明显变化;调节机组负荷与进口压力、流量,固有频率并未消失或减轻。因此,初步判断异常原因为气流激振。

压缩机使用的润滑油为航空级46#汽轮机油,按照其取样要求,对故障后润滑油取样送检,并与最近的一次检定结果进行对比。通过表1成分对比,可以看出:故障后的油样检测结果为含有中等数量的滑动磨粒,少量严重滑动磨粒以及油品变质产物。

因此,对该压缩机组进行润滑油更换作业,更换完成后压缩机组进行试运行,取适量润滑油样品进行检测。经检定:润滑油样符合要求,机组运行过程中驱动端、非驱动端一次放空压力数值趋于一致。

综上所述,该故障是由于机组润滑油中存在滑动磨粒,导致转子与轴瓦发生局部摩擦,受振动影响高速轴两端的干气密封气膜间隙发生微小变化,引起气流激振,从而导致气体泄漏量增大,一次放空压力提高,致使压缩机驱动端、非驱动端出现一次放空压力差值过大的异常现象。

表1 故障前后压缩机润滑油油样磨粒成分对比

4 后期运行建议

(1)日常工作巡检中,时刻关注密封气、隔离气、润滑油、循环水等参数的变化趋势,现场设备的运行状态是否存在异常。

(2)定期对机组润滑油进行检定,定期滤油,定期进行更换。建议长期运行的机组每月检定一次润滑油;长期处于冷备的机组应每月开车测试,每季度检定一次润滑油。

(3)当故障再现时,可调整轴承润滑油的温度、压力,改善润滑油的粘度,若无明显变化,建议停机处理;

(4)当故障再现时,若生产条件允许,可适当调节压缩机的工况点,改变生产运行参数,若无明显变化,建议停机处理。

5 结语

作为生产过程中不可或缺的设备,压缩机在石化行业的作用至关重要。针对离心式压缩机在运行过程中出现的问题,本文进行了详细分析,总结出可能导致该异常现象的因素,进行故障诊断,确定了其主要因素,最后对机组后期的运行提出可行性建议,保证机组能安全、稳定、长周期、满负荷、优良运行。