高散热基板(铝基+FR-4芯板)制作方法

蓝春华 张鸿伟 沙伟强

(景旺电子科技(龙川)有限公司,广东 龙川 517373)

(广东省金属基印制电路板工程技术研究开发中心,广东 河源 517373)

0 前言

随着电子产品向轻、薄、小、高密度和多功能的高速发展,对印制电路板(PCB)的散热性要求越来越高,如何寻求散热及结构设计的最佳解决方案,已成为当今电子产品设计的一大难题[1]。铝基板具有良好的热传导性,将电子器件的热量及时散热,降低模块运行温度,从而延长设备寿命,提升功效,增加可靠性。常规结构的铝基板主要是单面铝基板、双面铝基板,部分多层铝基板设计为环氧树脂基板(FR-4)与铝基混压结构,该产品结构既有多层印制板的功能属性,又具备铝基板快速散热的功效。本文以一款四层印制板与铝基混压的产品为研究对象,重点介绍了工艺流程设计和关键制作技术。

1 产品基本信息

1.1 产品信息

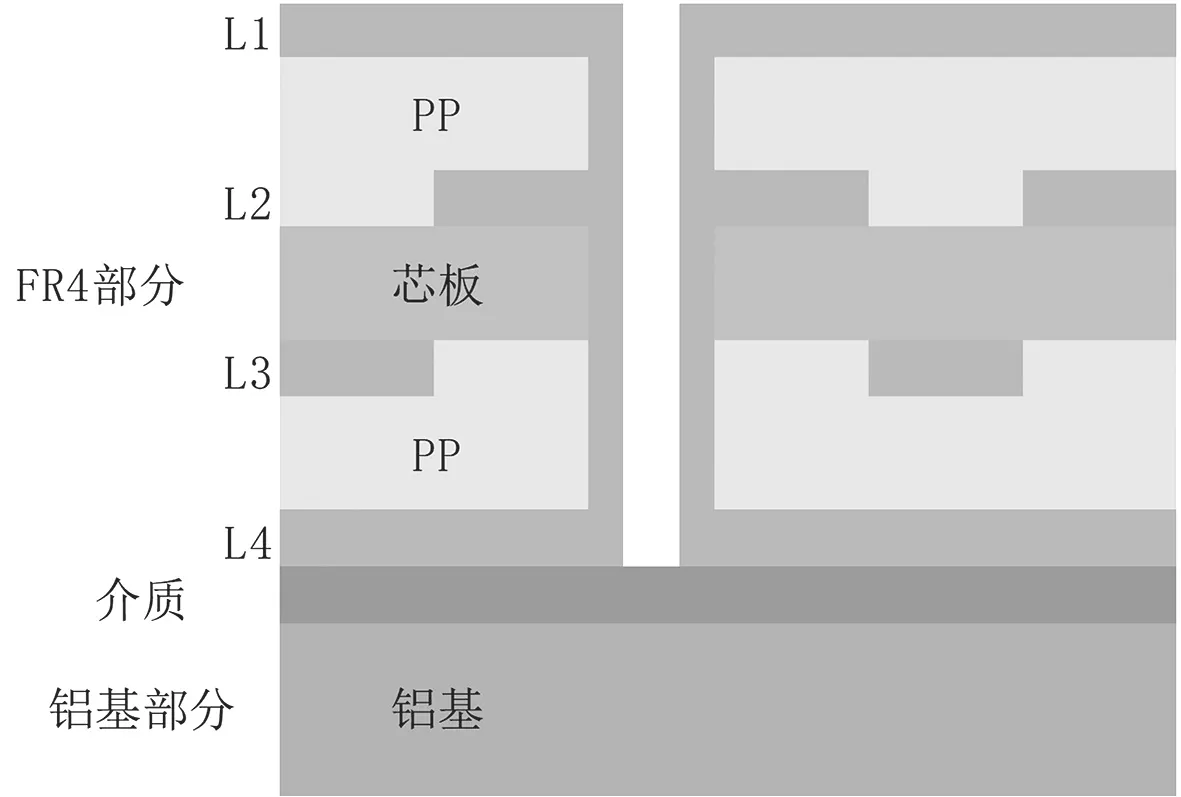

样板为四层印制板(FR-4)与铝基混压结构,表面处理为热风整平,介质厚度(FR-4与铝基的粘结层)50 μm,铝板厚度2.0 mm。产品叠层结构如图1所示。

1.2 制作难点简析

图1 叠层结构图

(1)FR-4芯板与与铝基贴合,容易出现分层问题,因此在选材、压贴处理、压贴参数确定最佳条件,确保无分层,能满足热应力测试品质要求。

(2)FR-4芯板在压贴位置有通孔,压贴后不允许有溢胶入孔。

(3)FR-4芯板与与铝基贴合,因板厚不对称,容易导致板翘问题。

2 工艺流程和关键工序制作方法

2.1 工艺流程

产品主要有FR-4芯板制作流程、热固胶制作流程、铝基制作流程、FR-4与铝基压贴及后续流程。具体流程如下:

(1)铝基加工流程:开料→蚀刻→钻孔→冲板成型;

(2)热固胶加工流程:开料→包板→冲钻定位孔→钻孔→成型;

(3)FR-4多层板制作流程:开料(FR4基板)→内层线路→压合→钻孔→化学镀铜→全板电镀→外层线路→图形电镀→外层蚀刻→外层AOI→阻焊(含塞孔)→文字→热风整平→铣板→测试→外观检验;

(4)铝基+FR-4压合主流程:铝基与热固胶假贴→套膜→快速压合→后固化→高压测试→磨板→FQC→FQA—包装。

2.2 关键工序制作方法

2.2.1 粘结层绝缘材料选择

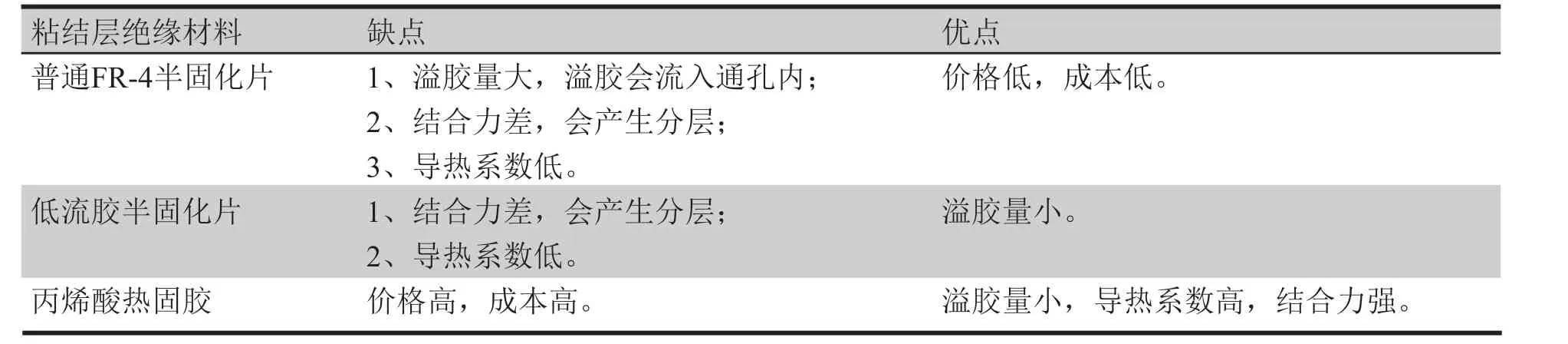

铝基与FR-4芯板压合容易出现分层、溢胶等问题,因此选择低流动胶、高导热性能绝缘粘结材料。分析三种粘结层绝缘材料的优劣性,选用丙烯酸材料热固胶作为绝缘粘结材料(见表1)。

2.2.2 板翘问题解决

客户原始设计拼版两单元为左右对称,但上下不对称,因此会有板弯板翘的问题,即使反直处理也无法整平。经与客户沟通,在不影响客户表面封装下进行优化,设计为平衡非对称拼版,并在折断边作开槽处理,可完全解决板翘问题。

2.2.3 热固胶钻孔设计

产品压贴位置有FR-4芯板的孔内不允许有溢胶,热固胶相应钻孔。热固胶虽然流胶量低,但并不是完全不流胶,仍有微量流胶会溢流到孔内。对比预大0.3 mm、0.5 mm、0.8 mm的孔溢胶情况,只有预大0.8 mm的孔可以100%无溢胶到孔内。

2.2.4 压贴方法

(1)治具制作。

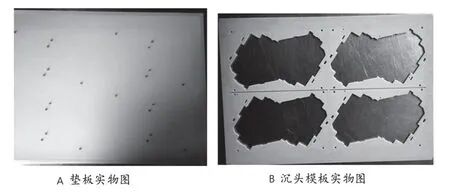

治具由两部分组成,一是垫板,厚度足够支撑即可,钻定位;二是沉头模板,厚度与铝基和FR-4整板厚度相同,钻定位孔与外形通槽。垫板与沉铜模板通过销钉套合。治具两部分(见图2)。

表1 粘结层绝缘材料比较

图2 治具实物图

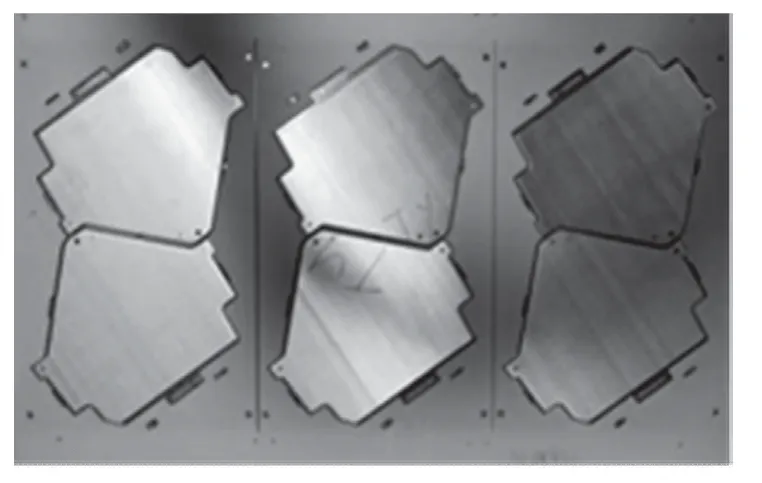

图3 治具套板

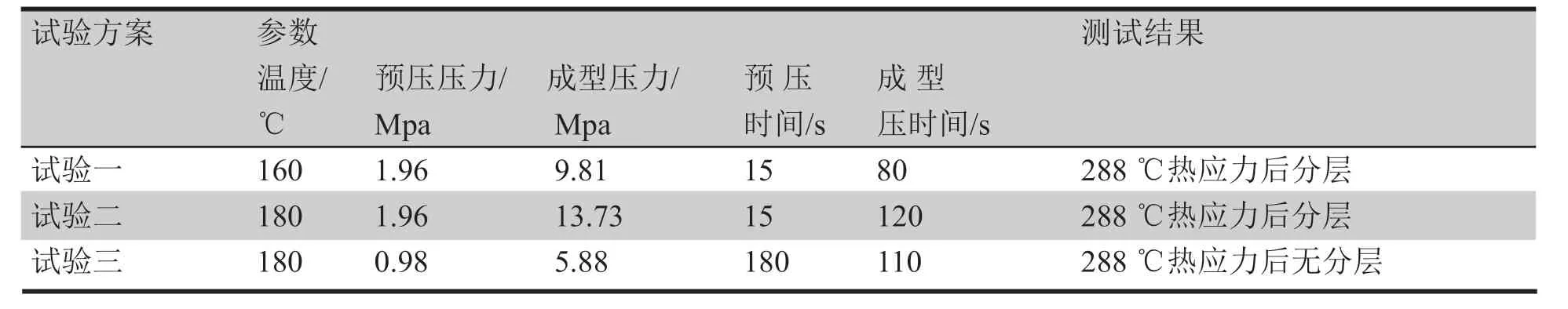

表2 不同快压参数试验结果

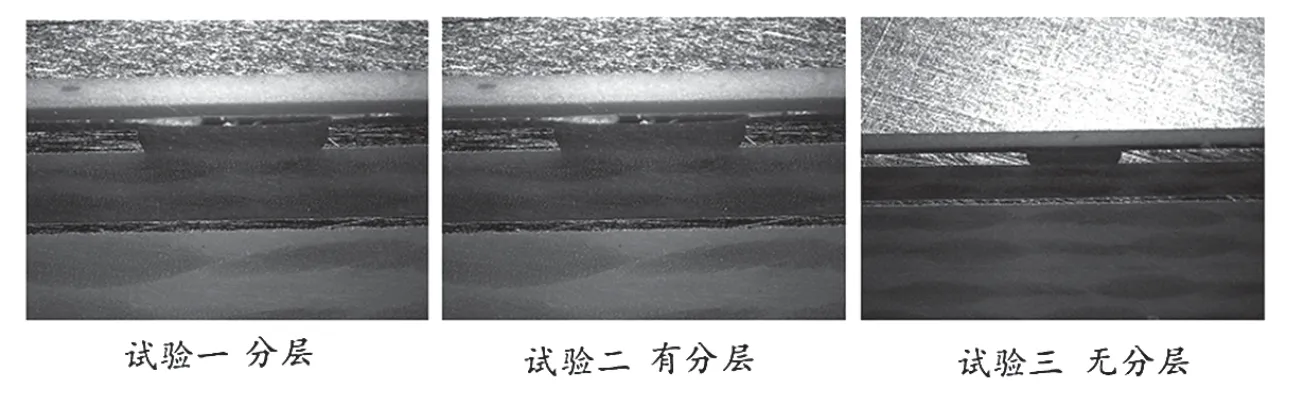

图4 试验结果

(2)压贴步骤。

将清洁后的FR-4芯板按照固定方向摆放在治具上,摆放方式根据PCB上三个孔与治具上相对应位置的三个销钉匹配后套入,需保证所有孔都完全套入销钉内,不允许套偏,保证PCB平整放置在治具上。

在已假贴好热固胶的铝板手撕位置撕开热固胶上层白色离型纸,同样按对应三个销钉位置套入与FR-4板贴合,将上有铝基+FR-4板的载具盖离型膜后放入快压机进行压贴(见图3)。

2.2.5 压贴参数

铝基与FR-4芯板压贴的粘结强度主要与粘结材料、压机、快压参数等方面有关,其中快压参数是该产品的技术关键。通过对温度、预压压力、成型压力、预压时间、成型时间等参数试验,试验参数和结果如表2所列,热应力测试后无分层缺陷。

3 结论

通过以上研究与分析,四层印制板与铝基混压的产品关键制作技术总结如下:

(1)铝基与FR-4芯板的粘结层选为丙烯酸热固胶,满足产品耐热性和无溢胶的品质要求;(2)通过优化拼版,同时工艺边设计开口处理,有效解决板翘问题;(3)通过钻出合适的热固胶孔,可以防止孔内溢胶;(4)铝基与FR-4芯板压贴,增加预压时间和小压力、长时间来成型压,可避免分层的问题;(5)使用套模具,再进行快压贴,然后热固化,是铝基与FR-4芯板压贴结合力强的关键。