一种厚芯板半槽法刚挠结合印制板制作

段 斌 陆永平 邹定明 严志豪

(珠海方正科技高密电子有限公司,广东 珠海 519179)

0 前言

由于世界电子行业要求产品体积越来越小,重量越来越轻,从而促使同时具备了硬板厚度要求,且包含有软板的软性能的软硬结合板在市场占有地位就越来越高。据相关权威机构统计,软硬结合板在全球以每年不低于5.7%的增长速度正增长。目前,在刚挠结压合板的生产过程中行业多采用激光切割开盖方式制作,但由于激光切割设备性能限定在需要开盖厚度≥0.5 mm时,采用激光切割开盖已经很难保证开盖质量,造成资源浪费。故本文介绍了采用CNC(计算机数值控制)控深半槽工艺取代激光切割的工艺方式,从而解决激光控深深度局限的问题,为后期生产类似产品提供技术支持。

1 一种厚芯半槽工艺设计

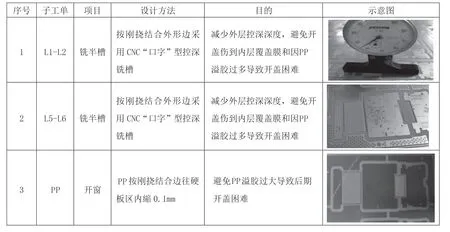

一种厚芯(Core H≥0.5 mm)半槽工艺设计要点(见图1)。

该板属于厚芯(H=0.65 mm),激光切割无法有效的即切割到位又不伤到软板上覆盖膜(CVL)。故可采用本文介绍的半槽工艺制作。

2 前期策划设计

2.1 叠层与内外半槽设计。

由图2可知,层压前L1-L2/L5-L6均在AOI后采用CNC控深铣半槽对接铣的方式实现开盖效果。

图1 设计要点

图2 叠层设计与内外层半槽

图3 关键点设计方法

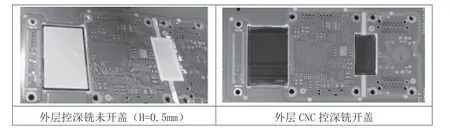

图4 生产板效果

按照上述叠层设计:(1)先制作L3-L4层线路,根据L3-L4层压覆盖膜后的涨缩出相应其余层的涨缩;(2)L1-L2/L5-L6层在压板前先控深铣“口”字型制作出半槽,控深深度为H1:则H1=0.35 mm;(3)PP在层压前先铣槽处理;(4)外层压合好正常流程到开盖,采用CNC同样“口”字型控深铣,控深深度为H2:则H2=1/2H+0.1 mm。

按六层刚挠结合板加工流程生产。

2.2 工艺流程设计

L3-L4:开料→电镀→内钻孔→内层(酸性蚀刻)→AOI→棕化→贴CVL→快压→棕化→待配套。

L1-L2/L5-L6:开料→内钻→内层(酸性蚀刻)→AOI→CNC控深铣→棕化→待配套。

PP:开料→激光切割→待配套。

L1/6:层压→Xray→钻孔→电镀→外层线路(酸性蚀刻)→AOI→防焊→CNC控深铣→表面处理→正常流程

2.3 关键点设计

根据此类板的特点,关键设计点如图3所示。

3 结果

按照上述设计方法及印制电路板的正常加工方法,跟进生产,成功制作出了本文所述的厚芯板(H≥0.5 mm)的刚挠结合板,生产板效果见图4所示。