刚挠板先冲后铣配合成型毛刺问题的研究

何 凯 杨建勇 崔红兵

(东莞康源电子有限公司,广东 东莞 523932)

0 背景

随着电子产品向高密度、小型化、轻量化、薄型化、高可靠方向发展,具有挠曲性、可弯曲折迭、可立体配线的刚挠结合印制板得到广泛应用。

由于刚挠性产品需满足其特殊的装配用途,其产品的原材料特性、产品的压合结构等,均相对会较多样化,如刚性区有高Tg的低流动PP、FR-4、铜箔等组成,挠性区有可多次弯折的高挠性基材同时,产品的外形外观、尺寸等要求也较高。传统的铣板、冲板等其中的一种成型工艺,则无法同时满足加工刚性区和挠性区外形的要求,需使用激光切割、冲+铣、铣+激光切割等成型配合加工,但这种配合成型工艺也有难点,如常见的成型配合处公差、台阶、毛刺等问题。

1 原理分析

1.1 刚挠性产品常用成型加工工艺介绍

刚挠板外形成型加工不同方法的比较见表1。

对于特别要求的刚挠性产品(比如摄像头类产品)选择采取冲板、铣板加工工艺的各自优点进行整合,从而解决刚性区和挠性区的毛刺问题。但因刚挠结合的过渡区涉及到两种加工工艺的配合,易产生毛刺问题(见图1)。综合考虑使用先冲后铣成型配合工艺加工相对更加适合特殊要求的刚挠性产品,故对先冲后铣工艺进行重点研究。

表1 刚挠板外形成型加工优劣比较

图1 刚挠结合区毛刺实样

1.2 先冲后铣配合处毛刺产生原因

1.2.1 正常(正向)铣刀加工切削简析

根据铣刀的切削刃面向设计原理,以及结合目前主流设备的主轴一般是顺时针转,而设计的铣板路径一般为逆时针走,可得出铣刀的切削刃正面可把毛刺处理掉,而切削刃的背面的边,则易产生毛刺(见图2)。

图2 铣刀正向切削

结合我司实际的冲板、铣板的工艺可调整性,采取先冲后铣设计,即挠性区域先冲空,然后进行铣加工,但因铣刀的自转方向(顺时针转)和铣板的路径方向(逆时针走),以及产品的挠性区域在铣前已冲空成型(见图3),导致铣板的路径方向铣到冲空的区域受力不佳,且过度到挠性区,材料又相对软化,铣刀的正面刃的自转方向易带出毛刺。

图3 先冲后铣引起的披锋

2 试验验证

2.1 试验方案方法

2.1.1 目的

改善冲+铣的配合处毛刺,提高产品品质和产品的外观检板效率。

2.1.2 方案

根据以上的分析,以及结合我司的冲铣加工工艺的可调整性,并制定在铣加工进行改善冲+铣的配合处的毛刺方案,如下。

(1)直接在不动产品的情况下,进行补铣一刀;

(2)翻转产品的面向,进行补铣一刀;

(3)数控铣设备实现反转,不动产品的条件下,补铣一刀。

为定量研究玉米芯残渣的各项底物特性对其酶水解效率的影响,需将酶水解效率进行量化表征。选用拟二级反应动力学模型中的速率常数k2表示玉米芯残渣的酶水解效率,即k2越大,则说明玉米芯残渣酶水解的反应进程越快,酶水解效率越高。首先,考察反应速率常数k2分别与不同底物特性之间的线性关系,结果如图3所示。

2.1.3 方法

采用普通数控铣设备、普通铣刀,并按照以上制定的方案,分别选取我司已批量生产的刚挠性摄像头产品各40张,进行试铣对比其改善效果。

2.2 试验过程与结果

2.2.1 试验实施

(1)方案。

在不动产品的情况下,进行补铣一刀,以及结合从铣刀的自转方向原理,主要为铣刀的背面刃进行修理,从实际试验的效果看,改善效果不理想。

(2)方案。

翻转产品的面向,进行补铣一刀,经试铣,可以解决此位置的大部分毛刺披锋,但因产品需要二次定位配合,会影响小部分无法修理到位的区域,同时,二次定位增加了生产重新打管位的工作,效率方面有一定的影响,可行性相对不是很好。

(3)方案。

①主轴反转原理。

在主轴的硬件方面配备或升级相关的反转变频线路,然后配合软体的程序控制正转和反转变频线路的硬件进行相互的切换(硬件和软件需同时具备,缺一不可,方可实现主轴反转功能),达到主轴可进行正反转铣板的效果。

②优化分刀设计。

在第一把铣刀全部铣完外形后,直接启用第二把刀反转,进行补铣全段,铣板路径(见图4)。

图4 优化分刀设计

2.2.2 试验结果对比

每个方案分别全检200个,得到数据汇总成(见图5)。

图5 三种方案试验结果

3 试验结论

经以上试验直接补铣一刀、翻转产品补铣一刀和主轴反转补铣一刀的三种方案,找到了利用数控铣设备的主轴反转,以及调整优化铣板路径、分刀、补偿配合的方案,可以有效改善刚挠性产品先冲后铣的配合成型工艺的毛刺问题。

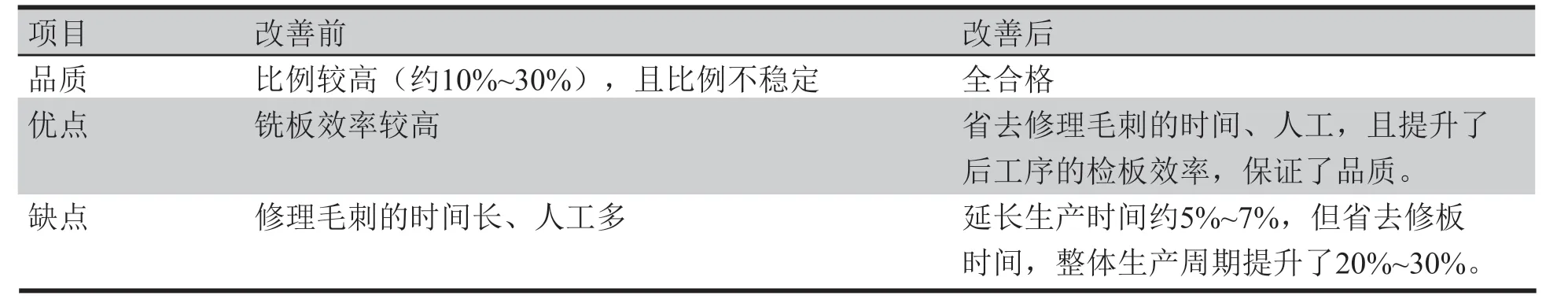

表3 成型改善效果比较

4 改善措施落实结果

表3为我司在进行大批量200张产品加工后改善效果进行对比。通过对铣板路径的设计优化,合理利用数控铣设备的主轴反转功能,对检板效率得到了很大的提高,以及省去了修理毛刺的时间、人工和修坏的品质风险。

5 总结

通过以上试验和验证,得出了利用数控铣设备的主轴反转,以及调整优化铣板路径、分刀、补偿配合的方案,可有效改善刚挠板的先冲后铣配合的毛刺残留问题。因此,针对刚挠板有先冲后铣配合结构的设计,可增加采用数控铣设备的主轴反转进行补一刀的方式加工。