软油箱法兰盘开裂分析

余小斌 , 范金娟 , 刘小辰 , 刘槟滔 , 王裕祥

(1.中国航发北京航空材料研究院,北京 100095;2.南昌航空大学 材料科学与工程学院,南昌 330063)

0 引言

现机身开裂是由于铝合金与橡胶软油箱防老化涂层的接触而引起的剥落腐蚀,剥落腐蚀使板的厚度变薄进而导致开裂。另有研究[7-10]发现,橡胶软

软油箱法兰盘在航空领域得到了广泛的应用,主要用于贮存燃油的软油箱体顶部的供油管路输出口等的连接[1-2]。法兰盘主要由内嵌金属件和橡胶组成。内嵌金属件经过脱脂、吹砂、清洗、干燥等表面处理后,经半硫化包胶,再经二次硫化与软油箱主体连接。内嵌金属件通过螺栓与输油管相连(图1),主要起支撑和连接作用,橡胶材料主要起缓冲和隔油作用[3]。若法兰盘发生开裂或损坏将导致系统燃油泄漏,严重时会引发火灾[4-6]。

图1 法兰盘装配图Fig.1 Flange assembly drawing

Wu 等[7]对飞机机身结构开裂进行了分析,发油箱外层的防老化涂层材料中的金属氧化物和氯离子是导致铝合金发生腐蚀的主要成分,且高温、高湿环境会加速与防老化涂层紧密接触的铝合金的腐蚀。然而,关于软油箱法兰盘橡胶材料自身对铝合金的腐蚀及腐蚀机理研究鲜有报道。

飞机在地面试车过程中发现软油箱法兰盘开裂导致漏油。本研究通过对失效法兰盘外观检查、断口分析、成分分析与金相分析,结合红外光谱分析,确定法兰盘开裂性质及原因。为预防类似事故的发生、法兰盘的结构设计,以及金属与橡胶材料联合使用时的选材、制备、改进等提供参考。

1 试验过程与结果

1.1 外观检查

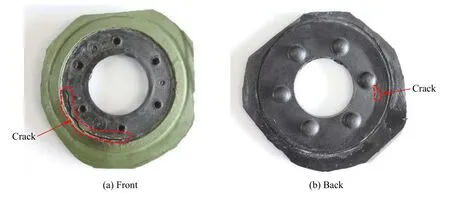

图2 为失效法兰盘外观。法兰盘内嵌金属件的外圈正反面相同位置均存在周向裂纹,正面裂纹长度约为71.8 mm,反面裂纹长度约为7.3 mm,表明该裂纹为穿透性裂纹。

图2 失效法兰盘外观形貌Fig.2 Appearance of failure flange

1.2 断口观察与成分分析

沿着裂纹两端剪断,橡胶脱落。利用体视显微镜对橡胶断口和金属件表面进行宏观形貌观察。内嵌金属件与橡胶粘接界面分离,橡胶断口表面粘有较多的浅黄色物质(图3a)。与橡胶粘接的内嵌金属件表面大面积无橡胶残留,只局部粘有橡胶,且金属件表面也可见浅黄色物质(图3b)。表明失效法兰盘内嵌金属件与橡胶粘接界面发生开裂。

采用扫描电子显微镜对橡胶断口和金属件表面进行微观形貌观察。橡胶断口表面明显可见一层覆盖物和失效源(图4a)。在高倍下观察覆盖层为颗粒物(图4b)。在覆盖层的边缘可见裂纹源,裂纹从粘接界面起源,呈点源特征,源区与扩展区主要呈撕裂特征,未见疲劳弧线特征,由此确定橡胶为过载开裂(图4a、图4c)。内嵌金属件表面出现龟裂特征(图4d),表明金属件表面可能发生了氧化与腐蚀。

对橡胶断口表面粘有的浅黄色物质以及失效法兰盘内嵌金属件表面进行能谱分析,结果见表1。由表1 结果可知,O 元素含量约为53%,Al 元素含量约为20%,Cl 元素含量较高,为4%左右。从其成分判断橡胶断口表面颗粒物与金属件表面所含元素种类基本相同,进一步确定内嵌金属件发生了氧化与腐蚀,腐蚀发生在内嵌金属件与橡胶粘接界面处。腐蚀产物一部分存留在橡胶断口表面,另一部分在内嵌金属件表面。

图3 断口宏观形貌Fig.3 Macro appearance of fracture

图4 裂纹断口微观形貌Fig.4 Micro appearances of fracture surface

表1 能谱分析结果(质量分数 /%)Table 1 Results of energy spectrum analysis (mass fraction /%)

1.3 截面检查

图5 内嵌金属件与橡胶粘接界面Fig.5 Metal and rubber bond interface

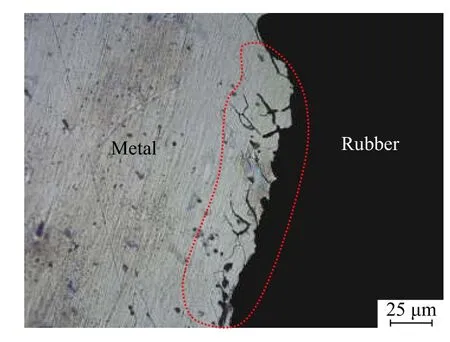

将失效法兰盘橡胶表面无裂纹区域沿径向切开,观察内嵌金属件与橡胶界面的粘接情况。内嵌金属件外圈与橡胶粘接界面存在开裂现象(图5)。可见裂纹从金属件外圈与橡胶粘接界面起源。然后,裂纹先沿着粘接界面分别向两边扩展,而后裂纹扩展逐步进入橡胶内部,尚未扩展至表面。观察开裂的粘接界面发现,金属件粘接边缘有腐蚀特征,粘接橡胶表面也有腐蚀残留物,说明金属件腐蚀可能发生在穿透性裂纹形成之前。由此确定腐蚀性介质不是来源于外界环境。

选取失效法兰盘无裂纹区域沿径向切开,将内嵌金属件抛磨制成金相试样,利用金相显微镜对金属件进行金相组织观察。失效法兰盘内嵌金属件与橡胶粘接界面金相显微形貌见图6,可见金属件边缘存在开裂及微裂纹,且边缘明显可见呈“斑点状”的腐蚀特征,腐蚀区域位于金属件与橡胶粘接界面。说明金属件粘接边缘的腐蚀发生在界面开裂之前。而新制备的法兰盘内嵌金属件材料表面没有发生腐蚀。说明腐蚀不是在制备过程中导致的。

1.4 红外光谱分析

图6 失效法兰盘内嵌金属与橡胶界面金相显微镜形貌Fig.6 Metallographic microscope morphology of metal and rubber interface of failure flange

采用红外光谱仪(光谱扫描波段为4250~500 cm-1,光谱分辨率为4 cm-1,扫描次数设置为32)对失效法兰盘、新法兰盘橡胶胶料进行红外光谱分析,结果见图7。从图7 中可知,失效法兰盘、新法兰盘橡胶胶料的特征吸收峰基本相同,说明二者使用的胶料基本相同。图中2235 cm-1为—C≡N 的特征吸收峰,1595 cm-1为芳香族—CH=CH—的特征吸收峰,968 cm-1为反式—CH=CH—的特征吸收峰,均为丁腈橡胶的特征吸收峰。1095 cm-1为C—O—C 的非对称伸缩振动吸收强峰,744 cm-1为C—Cl 的伸缩振动吸收峰,在1100~1426 cm-1区间出现了许多小的特征吸收峰,表明存在—CH2和—CH—中C—H 键的弯曲振动吸收峰,均为氯醇橡胶的特征吸收峰[11-13]。分析判断胶料成分为丁腈橡胶-氯醇橡胶共混物。

图7 失效法兰盘、新法兰盘胶料红外光谱图Fig.7 FT-IR spectra of failure flange and new flange

2 分析与讨论

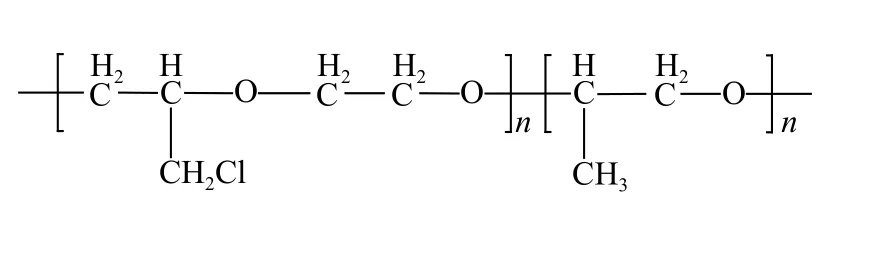

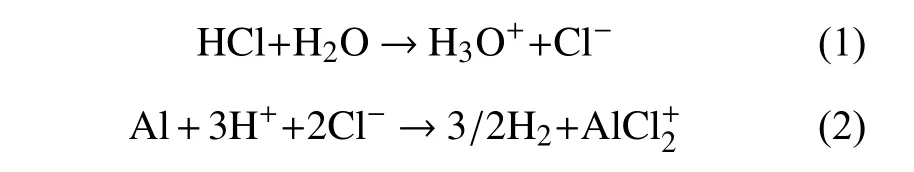

失效法兰盘橡胶材料为丁腈橡胶-氯醇橡胶共混物。其中,氯醇橡胶对一些金属材料都有不同程度的腐蚀,尤其对铝合金、镁合金、45 钢腐蚀更为严重。图8 为氯醇橡胶分子结构式。氯醇橡胶的侧链氯甲基在加工和使用过程中会释放出HCl,HCl 又能破坏醚键,形成H2O 和低聚物,并附着于金属材料表面。由于内嵌金属材料为铝合金。HCl 和H2O 与铝合金中的Al、Zn 元素形成AlCl3、ZnCl2,而ZnCl2促进了氯醇橡胶中HCl 的释放,进而促进了式(1)、式(2)的化学反应以及同时发生的腐蚀,使金属材料与橡胶粘接界面边缘发生的腐蚀逐步加深和扩展。

图8 氯醇橡胶Fig.8 Chlorohydrin rubber

综上分析,新制备的法兰盘内嵌金属件与橡胶粘接界面尚未发生反应,无腐蚀特征。法兰盘使用一段时间后,在内嵌金属件边缘形成微小的腐蚀点。随着使用时间的增加,这些微小的腐蚀点逐渐扩展相互连接,使得法兰盘内嵌金属件与橡胶粘接界面的边缘完全被腐蚀后,导致金属件与橡胶粘接界面开裂(图5)。综合分析认为,失效法兰盘内嵌金属件材料与橡胶粘接边缘发生的腐蚀为氯醇橡胶所致。

失效法兰盘内嵌金属件粘接边缘被氯醇橡胶腐蚀后,导致内嵌金属件与橡胶粘接面积减少。在应力作用下金属件腐蚀区域易形成微裂纹和开裂,同样导致粘接区域的弱化,加剧橡胶发生过载开裂,使得法兰盘漏油。

3 结论

1)失效法兰盘橡胶开裂为过载导致。

2)失效法兰盘内嵌金属件与橡胶粘接边缘被氯醇橡胶腐蚀,导致粘接面积减少,是过载开裂的主要原因。