DD6/GH3536 高温合金摩擦副摩擦磨损特性研究

陈贺贺 , 姜 涛 , 刘昌奎 ,刘春江 , 王金南 , 刘砚飞

(1.中国航发北京航空材料研究院,北京 100095;2.中国航空工业集团公司失效分析中心,北京 100095;3.航空材料检测与评价北京市重点实验室,北京 100095;4.材料检测与评价航空科技重点实验室,北京 100095;5.中国航空发动机集团材料检测与评价重点实验室,北京100095;6.清华大学,北京 100084;7.中国航发四川燃气涡轮研究院,成都 610500)

0 引言

DD6 单晶涡轮叶片是目前我国高推重比航空发动机常用的核心部件,具有持久强度高、薄壁效应小、热机械疲劳性能强等优点[1]。涡轮叶片工作环境极其恶劣,需要承受巨大的离心载荷、气动载荷及高温环境下的热载荷[2]。叶片振动故障是发动机常见的故障,约占发动机结构故障的1/3,利用干摩擦阻尼对叶片进行减振是一种简单而又行之有效的方法,广泛用于航空发动机、燃气轮机等涡轮机的叶片上,可以有效限制构件的振动应力水平[3~8]。阻尼块选材要求良好的弹性模量、较高的硬度和合适的热强性及热膨胀系数等[9],某发动机选用的干摩擦阻尼块是GH3536 变形高温合金。干摩擦阻尼会带来叶片与阻尼块摩擦副之间的磨损问题,异常磨损可能对减振效果造成影响,对叶片造成损伤[10]。

目前,在发动机研制过程中与单晶涡轮叶片配合的阻尼块选材依据不够明确,单晶涡轮叶片与阻尼材料之间摩擦磨损性能研究较少,影响机制不明确;因此,研究单晶合金与阻尼材料摩擦副之间摩擦磨损性能、关键影响因素等问题,对阻尼块选材有着十分重要的意义。

本研究通过开展DD6/GH3536 高温合金摩擦副材料级摩擦磨损试验,研究DD6/GH3536 摩擦副的高温摩擦磨损性能,以及载荷因素对其的影响规律。

1 试验条件

摩擦磨损试验在SRV-4 高温摩擦磨损试验机上进行,试验采用面面往复摩擦磨损方式,试验时固定下试样,上试样做往复直线运动,试验温度为750 ℃,运动行程为1 mm,频率为20 Hz,载荷为360 N,并开展了480、600 N 载荷条件下的试验。摩擦系数利用计算机在线测量摩擦力矩,进而换算出摩擦系数;采用激光共聚焦显微镜测量试样磨痕深度和体积;采用场发射扫描电子显微镜和能谱仪分别对磨损位置形貌特征进行观察和成分分析,分析摩擦磨损特性。

摩擦副上试样采用DD6 单晶合金,其完全热处理后的显微组织主要由γ 基体和γ′强化相组成,成分见表1。摩擦副下试样采用GH3536 合金,是Cr 和Mo 固溶强化的一种含铁量较高的镍基高温合金,成分见表2。

表1 DD6 单晶合金名义成分(质量分数 /%)Table 1 Nominal composition of DD6 single crystal superalloy (mass fraction /%)

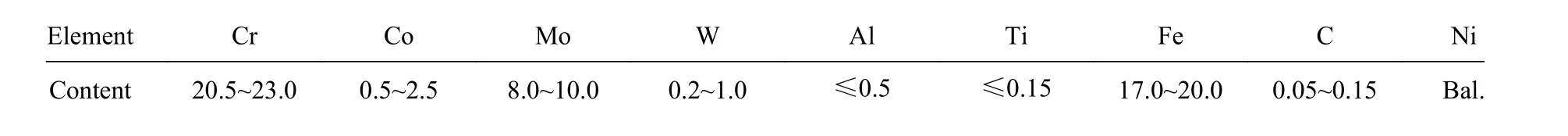

表2 GH3536 合金名义成分(质量分数 /%)Table 2 Nominal composition of GH3536 superalloy (mass fraction /%)

2 试验结果

2.1 摩擦性能

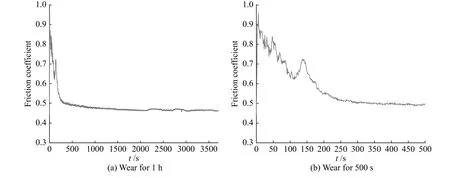

DD6/GH3536 摩擦副摩擦系数μ 随磨损时间变化的曲线见图1,该系数前期急剧增大,最高约为0.96,后逐渐下降,下降阶段波动剧烈,曲线存在多次凸起;在250 s 后趋于稳定,稳定阶段的μ 值约0.46。后期μ 值曲线存在不同程度的起伏,曲线起伏是较大磨损产物阻碍接触区运动造成的。

通过精密天平测量DD6/GH3536 摩擦副试验前后的重量,DD6 上试样磨损失重为0.77 mg,GH3536 下试样磨损失重为2.67 mg,约占系统失重78%,说明摩擦副中GH3536 主要被磨损。采用激光共聚焦显微镜对GH3536 下试样不同位置磨损区域进行测量,等效计算整个磨损区域的体积,除以时间,得到GH3536 下试样体积磨损率为2.4×106μm3·min-1。

2.2 磨损表面形貌分析

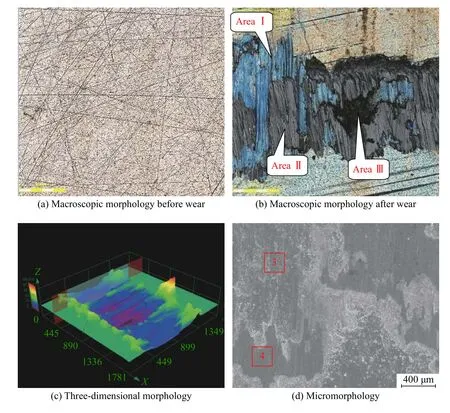

对DD6/GH3536 摩擦副磨损区域进行宏微观观察,并对微区成分进行分析。摩擦试验前,DD6 和GH3536 试样表面粗糙度Ra均在0.2 以下,表面呈金属亮色,存在细小加工刀痕(图2、图3)。

图1 DD6/GH3536 摩擦副摩擦系数随时间变化曲线Fig.1 Curve of friction coefficientof DD6/GH3536 friction pair with time

图2 DD6 上试样典型磨损形貌Fig.2 Typical wear morphology of DD6 specimens

按磨损形貌特征,可将DD6、GH3536 试样磨损区域分成3 个区域:Ⅰ区,呈蓝色,高度低于附近磨损区域表面,为磨损初期留下的痕迹,后经高温氧化成蓝色,沿磨损方向分布,扫描电镜下呈灰白色,表面平滑,除O 元素外,主要为基体元素,即Ⅰ区主要为早期磨粒磨损造成的犁削形貌;Ⅱ区,呈灰色,为反复磨损后最后呈现的表面形貌,扫描电镜下呈灰色,主要呈连续分布,为材料转移区域,部分存在高度较高区域,O 元素含量较高,部分含另一摩擦副特征元素,Ⅱ区主要为粘着磨损和氧化磨损区;Ⅲ区,呈黑色,无规则形貌,面积较小,为磨损过程中金属发生剥落掉块区域,表面较粗糙,即Ⅲ区主要为金属剥落区。其中,磨损区以Ⅱ区形貌为主。

DD6 上试样磨损区域形貌见图2,主要以犁削条纹为主,存在剥落和块状凸起特征,扫描电镜下主要呈灰色区域、灰白色区域和其表面分布的白色颗粒状磨屑。磨损区成分分析见表3。灰色区域有较高的O 含量和GH3536 合金特征元素Fe,说明GH3536 合金元素向DD6 试样发生转移(图2d位置1);灰白色区域的O 元素含量相对较低,未见明显Fe 元素,为初始犁削后或剥落后裸露的基体(图2d 位置2)。

图3 GH3536 下试样典型磨损形貌Fig.3 Typical wear morphology of GH3536 specimens

表3 DD6 上试样磨损区域成分分析(质量分数 /%)Table 3 Composition analysis of wear zone of DD6 specimens (mass fraction /%)

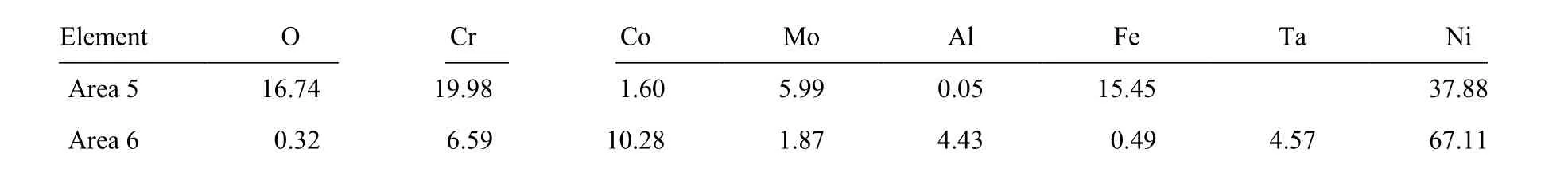

GH3536 试样磨损区域形貌见图3,主要以深犁沟为主,存在剥落、金属涂抹、边缘金属卷积、氧化磨屑特征,磨损区域磨损深度约为6.7~59.1 μm,平均深度约为27.5 μm。扫描电镜下呈灰色块状区域、灰白色区域和白色颗粒状磨屑。磨损区成分分析见表4,灰白色区域主要含GH3536基体元素(图3d 位置3),灰色块状区域含少量DD6 特征元素Ta(图3d 位置4),说明灰色块状区域为磨损产物。

表4 GH3536 下试样磨损区域成分分析(质量分数 /%)Table 4 Composition analysis of wear zone of GH3536 specimens(mass fraction /%)

2.3 磨损损伤组织分析

对DD6 和GH3536 试样磨损区域取截面金相试样,磨抛腐蚀后进行观察。

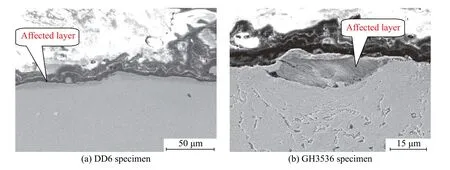

DD6 试样磨损区形貌见图4,磨损区域边缘可见粘着的凸起物,薄厚不一,较厚的约为29 μm,凸起物与基体结合界面明显,可见与表面平行的裂纹。从凸起物边缘向基体进行成分线扫描,可见凸起物成分与基体成分存在明显差异,在与基体结合界面处元素含量发生突变,说明凸起物与基体为机械结合。将成分与基体存在差别的凸起物层称为变质层,变质层在基体磨损区表面分布不规则。DD6 试样磨损区变质层和变形层形貌见图5,对变质层进一步分析,成分见表5,变质层成分中含GH3536 特征元素Fe,较高的Cr、Mo、O 元素,结合变质层与基体为机械结合,说明变质层主要为GH3536 合金高温氧化磨损产物。变质层下部基体表层组织发生流变,将该区域称为变形层,变形层厚度约为8 μm。

图4 DD6 上试样变质层形貌Fig.4 Metamorphic layer of DD6 specimen

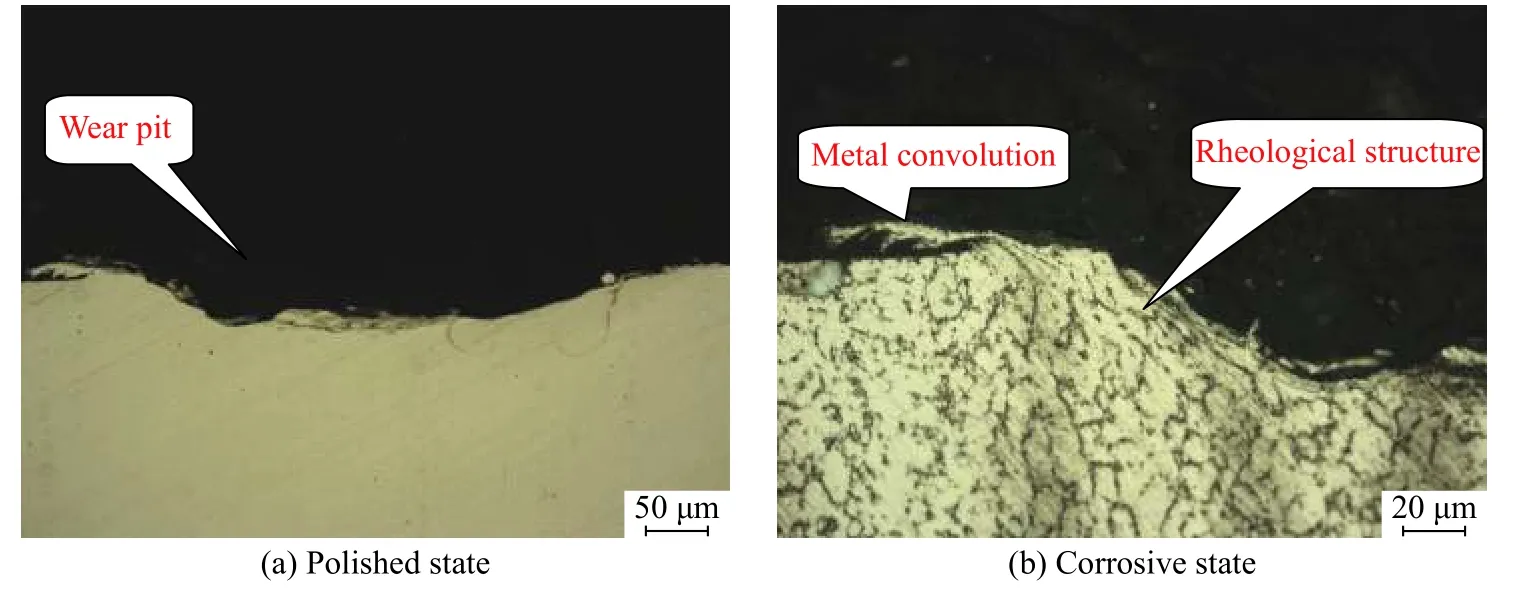

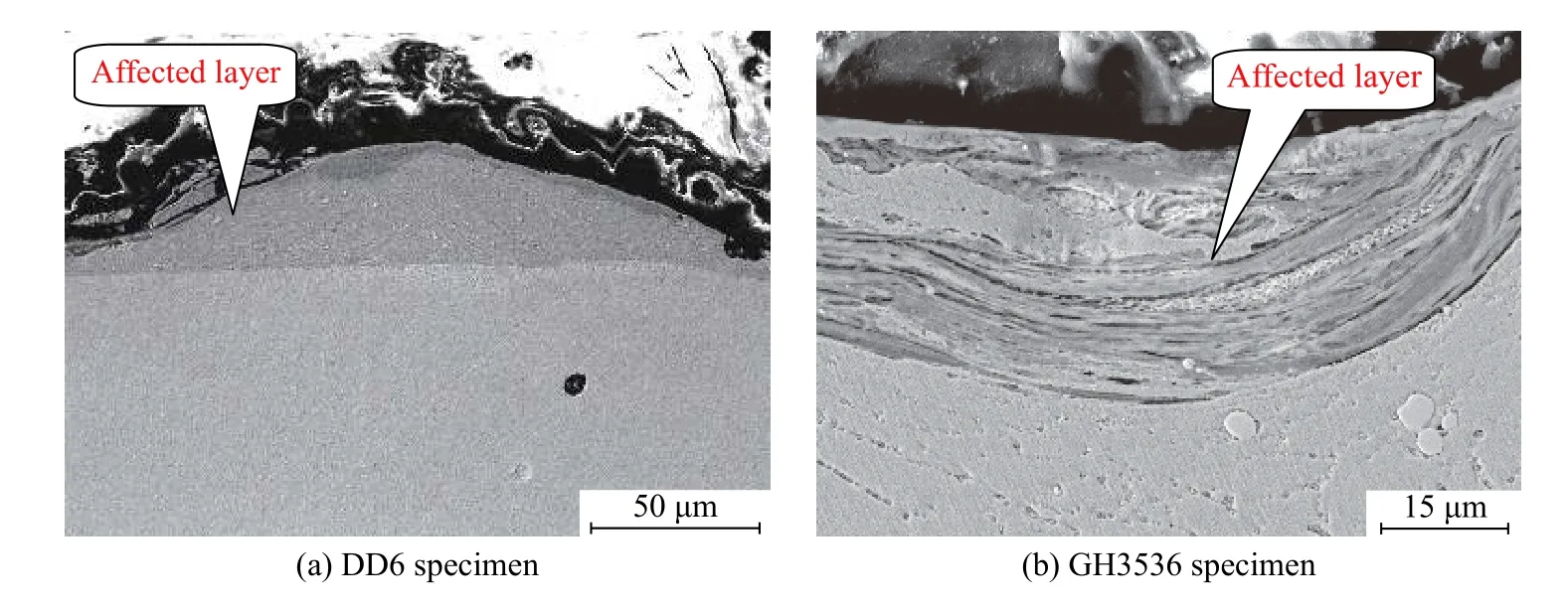

GH3536 试样磨损区形貌见图6、图7,磨损区可见磨损坑,坑边缘存在金属卷积形貌,坑内可见组织和成分不同于基体的变质层,变质层中存在叠层状分布组织,为磨损过程中反复挤压变形所致,变质层主要为基体元素,但含较高O 元素,说明变质层主要为GH3536 合金高温氧化磨损产物(表6)。变质层下部基体存在组织发生流变的变形层。

图5 DD6 上试样磨损区变质层和变形层形貌Fig.5 Morphology of metamorphic layer and deformed layer in wear area of DD6 sample

表5 DD6 上试样磨损区组织成分分析(质量分数 /%)Table 5 Composition analysis of the wear zone of DD6 specimens (mass fraction /%)

图6 GH3636 下试样磨损区形貌Fig.6 Wear zone morphology of GH3536 specimen

综上所述,DD6/GH3536 摩擦副磨损对材料造成的损伤特征以DD6 上试样磨损区表层组织变形、GH3536 下试样磨损区发生材料转移以及表层组织变形为主。

2.4 载荷对DD6/GH3536 摩擦副性能影响

对DD6/GH3536 摩擦副在480、600 N 载荷条件下的摩擦磨损性能进行研究,其他试验条件不变。

不同载荷条件下摩擦系数曲线见图8,可以看出,在480、600 N 载荷条件下的摩擦系数曲线变化规律基本同360 N 载荷的摩擦系数曲线一致。480、600 N 载荷时的摩擦系数在前30 min 内接近,稳定阶段约为0.44;后30 min 内,480 N 载荷时的摩擦系数曲线较平稳,稳定阶段约为0.43;600 N载荷时的摩擦系数曲线缓慢上升,最终稳定在0.48 左右。故在这个载荷范围内,载荷对摩擦系数影响不大,影响值在0.05 范围内。

图7 GH3536 下试样磨损区微观组织Fig.7 Microstructure of wear zone of GH3536 specimen

图8 不同载荷摩擦系数曲线Fig.8 Friction coefficient curves under different loads

不同载荷条件下的体积磨损率和平均磨损深度见表7,可以看出,载荷越大,体积磨损率越大,磨损深度越大。

不同载荷条件下试样的磨损区截面组织见图9、图10。可以看出,载荷越大,磨损区域变质层越厚,变形层越厚,即损伤越严重。

表7 不同载荷试验的体积磨损率和磨损深度Table 7 Volume wear rate and depth of wear of different load tests

3 分析与讨论

DD6/GH3536 摩擦副在750 ℃高温、面接触往复滑动摩擦、360 N 载荷、1 mm 行程、20 Hz 频率条件下,摩擦系数约为0.46,GH3536 下试样主要被磨损,磨损失重约占系统失重的78%,GH3536下试样体积磨损率为2.4×106μm3·min-1。

DD6 上试样磨损区域形貌主要以犁削条纹为主,存在剥落和块状凸起特征,GH3536 下试样磨损区域形貌主要以深犁沟为主,存在剥落、金属涂抹、边缘金属卷积、氧化磨屑特征;上下磨损区域存在双方特征元素,磨损区截面组织可见边缘粘着在基体上的变质层,变质层为含氧量较高的高温磨损产物,说明DD6/GH3536 摩擦副发生了粘着磨损和氧化磨损;DD6 合金硬度为HRC 43,GH3536 合金硬度为HRC 21,较大的硬度差异容易造成粘着磨损,另外,在高温下,试样表面材料软化,对粘着磨损起促进作用。磨损过程中产生的剥落物会充当磨粒发生磨粒磨损,对摩擦副表面产生犁沟作用和微切削[11]。综上,DD6/GH3536摩擦副主要粘着磨损为主,存在磨粒磨损和氧化磨损。

图9 480 N 载荷条件下磨损形貌Fig.9 Wear morphology under 480 N load

图10 600 N 载荷条件下磨损形貌Fig.10 Wear morphology under 600 N load

DD6/GH3536 摩擦副磨损对材料造成的损伤特征以DD6 上试样磨损区变质层、次表层变形层,GH3536 下试样磨损区磨损坑、变质层和次表层变形层为主。可以采用下试样体积磨损率/磨损深度和变质层/变形层厚度表示DD6/GH3536 摩擦副磨损严重程度,体积磨损率/磨损深度越大、变质层/变形层厚度越厚,磨损严重程度越大。

对比不同载荷条件下的摩擦系数曲线可以看出,在一定载荷范围内,载荷对摩擦系数影响不大,影响值在0.05 范围内。对比不同载荷条件下的体积磨损率/磨损深度以及损伤特征,可以看出载荷越大,体积磨损率越大、磨损深度越大、变质层和变形层厚度越大,即磨损严重程度越大。

4 结论

1)在750 ℃高温、载荷为360 N、行程为1 mm、频率为20 Hz 的条件下,DD6/GH3536 高温合金摩擦副稳定磨损的摩擦系数约为0.46,GH3536 下试样体积磨损率约为2.4×106μm3·min-1;磨损形式主要以粘着磨损为主,并伴有磨粒磨损和氧化磨损;对材料造成的损伤以DD6 上试样磨损区表层组织变形、GH3536 下试样磨损区发生材料转移以及表层组织变形等特征为主。

2)在360~600 N 载荷范围内,载荷对DD6/GH3536 摩擦副摩擦系数的影响不大,但随载荷增加,GH3536 下试样体积磨损率、磨损深度增加,磨损区域变质层、变形层厚度增加。