航天器用GD414 硅橡胶材料的湿热老化试验与贮存寿命预测

孙 书 , 李秀杰 , 李伟煜 , 张友义 , 杜金腾 ,肖晓明 , 赵海泉 , 杨耀东

(北京卫星制造厂有限公司,北京 100094)

0 引言

单组份室温硫化硅橡胶是硅橡胶的主要产品之一[1-2]。与双组份室温硫化硅橡胶相比,单组份室温硫化硅橡胶的使用更加方便。航天器用单组份室温硫化硅橡胶GD414 是以液体有机硅为主要成分的一种常用粘接和密封材料,通常是由基础聚合物(主要是带活性端基的聚有机硅氧烷)、硫化体系、填料及添加剂等成分配制而成[3-4]。GD414硅橡胶(以下简称GD414)硫化时不吸热、不放热,对多种金属、非金属材料都有很好的粘接性[5],并具有良好的耐高低温性能、优良的电绝缘性能和化学稳定性,以及耐火焰、耐潮湿和盐雾性能[6-7],可在-60~200 ℃范围内长期使用并保持良好的弹性和其他性能,因此,GD414 广泛应用于航空、航天、电气电子、化工仪表、汽车以及医疗卫生等各个领域,特别是在航天领域,由于其具有良好的耐高低温、耐紫外线、绝缘、耐辐照、透光率高等性能,被认为是最理想的空间材料[8]。

航天器用GD414 在贮存和使用的过程中,在光、热、氧、高能辐射、化学以及生物侵蚀等内外因素的综合作用下,其化学组成和结构会发生一系列变化,进而导致性能下降,即表现为老化[9-10]。GD414 的老化具体体现为材料表面变色、喷霜、发粘、裂纹等,同时伴随着物理机械性能如拉伸强度、扯断伸长率、硬度等性能的逐渐下降,这种不可逆的硅橡胶材料老化现象通常会导致相应部件或设备失效,带来较大的安全隐患[11];因此,开展GD414 的老化性能研究并预测其贮存寿命,对满足航天器长寿命和高可靠性的设计要求有着非常重要的意义。

但是,由于在常温下,GD414 的自然老化极其缓慢,因而无法在短时间内得到其性能的变化规律。为尽快获得GD414 老化后的性能,目前最常用和最有效的方法是提高环境温度和湿度的加速老化试验[12-13]。湿热加速老化试验利用高分子材料的“时温等效性”原理,通过观测较高温度下高分子材料的性能变化来推测常温或低温下材料的性能变化[14-15]。湿热加速老化试验是预测和评价高分子材料寿命的有效方法。本研究以航天器用GD414 为研究对象,分别对其进行3 种不同湿热条件下的加速老化试验,研究湿热环境对其力学性能的影响,并通过湿热老化寿命模型的建立,对硅橡胶材料室温贮存下的寿命进行预测,同时为航天器用GD414 的应用提供参考数据和理论依据。

1 试验部分

1.1 试样的制备

GD414 拉伸强度试样的制备:按照GB/T 528—2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》的规定,用标准裁刀将硅橡胶样品裁切成I 型试片。

GD414 电气性能试样的制备:按照GB/T 1695—2005《硫化橡胶工频击穿电压强度和耐电压的测定方法》的规定,将厚度为1 mm 的硅橡胶样品裁切成边长为100 mm 的正方形试片。

1.2 试验方法

1)湿热老化试验。

为确保湿热加速老化试验过程中GD414 的老化机理与实际贮存过程中材料的老化机理一致,需要对湿热老化试验的老化温度进行合理的选择。GD414 的热重分析曲线显示,硅橡胶的质量在200 ℃左右出现明显的下降趋势;因此,湿热加速老化试验的老化温度应小于200 ℃。

湿热老化试验在HUT7033P 高低温交变湿热试验箱中完成,设置3 组环境条件,分别为:60 ℃/70%RH、70 ℃/80%RH、80 ℃/85%RH。在80 d 的试验周期内,分别选择0、10、25、40、50、55、60、65、70、75、80 d 这11 个时间段,每个时间段取出1 组试验件(5 个有效样本)进行力学性能测试,取出1 组试验件(3 个有效样本)进行击穿电压测试。

2)力学性能测试。

将经历湿热老化试验后的GD414 力学性能试样在室温条件下放置2 d 后进行测试。拉伸强度测试按照GB/T 528—2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》的规定,使用5567型电子拉力试验机进行测定。

3)电气性能测试。

击穿电压测试按照GB/T 1695—2005《硫化橡胶工频击穿电压强度和耐电压的测定方法》的规定,使用CS2674AX 型耐压测试仪进行测定。

4)断口形貌观测。

将经历力学性能测试后破坏的拉伸试样在干燥器中放置7 d 后,使用SZⅡ型光学显微镜进行试样断口形貌分析,同时对破坏形貌进行观察。

5)红外光谱测试。

使用Frontier 型傅里叶红外光谱仪,采用衰减全反射(ATR)模式对力学测试后被破坏的拉伸试样进行红外光谱测试。

2 结果与讨论

2.1 力学性能分析

航天器用GD414 分别在60 ℃/70%RH、70 ℃/80%RH、80 ℃/85%RH 的湿热加速老化试验条件下(试验过程如图1a 所示),经过不同试验周期后的拉伸强度变化规律如图1b 所示。从图1b 中可以看出,GD414 试样的拉伸强度在高温、高湿的环境中随着老化时间的延长呈现出了明显的下降趋势,这是由于在老化试验过程中,试样的分子链发生降解,从而导致拉伸强度下降,并且在经历了80 d的湿热环境试验后,试样在80 ℃/85%RH 试验条件下的拉伸强度比60 ℃/70%RH、70 ℃/80%RH下的拉伸强度下降的更为显著,表明温、湿度对GD414 的拉伸性能影响较大。

图1 GD414 试验过程图和不同温度湿度条件下的拉伸强度曲线Fig.1 Test process diagram and tensile strength curvesof GD414 under different temperature and humidity conditions

2.2 电气性能分析

在3 种温湿度的湿热老化试验条件下,GD414的击穿电压随不同试验周期的变化规律如图2 所示。由图2 可知,随着湿热老化试验周期的延长,GD414 的击穿电压整体表现出下降趋势,表明在老化试验过程中,硅橡胶试样的分子链发生了降解。在40~80 d 的试验周期内,80 ℃/85%RH 的老化试验条件下,GD414 的击穿电压比60 ℃/70%RH、70 ℃/80%RH 试验条件下的击穿电压下降得更快,表明80 ℃/85%RH 的试验条件对GD414 的电气性能产生了较大的影响。

2.3 表面颜色和断口形貌分析

在60 ℃/70%RH、70 ℃/80%RH、80 ℃/85%RH的老化试验条件下,对经历不同试验周期(0、10、50、80 d)的GD414 试样表面进行目视检查,可见,随着老化时间的延长,硅橡胶试样表面的颜色逐渐加深,直至试验结束试样表面呈现出浅黄色(图3)。这是因为GD414 试样分子链在高温、高湿的老化试验环境下发生了降解,从而导致试样表面颜色产生变化。

图2 不同温度湿度下GD414 的击穿电压曲线Fig.2 Breakdown voltage curves of GD414 under different temperature and humidity conditions

图4 分别列出了3 种湿热老化试验条件下,GD414 拉伸试样断口在经历了80 d 老化试验前后的光学显微镜形貌照片。经观察,未发现明显的裂纹,即在湿热老化试验过程中,GD414 拉伸试样断口形貌没有产生明显的变化。

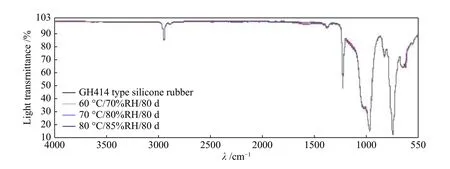

2.4 湿热老化试验前后GD414 红外光谱分析

湿热老化试验前后GD414 的红外吸收光谱图如图5 所示,图中位于1020、1080 cm-1处的2 个吸收峰为Si—O 键的特征吸收峰。

图3 湿热老化试验前后GD414 表面照片Fig.3 Surface photographs of GD414 before and after hydrothermal aging test

图4 湿热老化试验前后GD414 断口形貌照片Fig.4 Fracture morphology photographs of GD414 before and after hydrothermal aging test

图5 湿热老化试验前后GD414 的红外光谱图Fig.5 IR spectra of GD414 before and after hydrothermal aging test

将GD414 与经历了80 d 环境试验后GD414的红外光谱图进行比较可知,湿热老化试验后,红外光谱图中已存在的吸收峰未消失,新的吸收峰也未出现,各个吸收峰没有发生明显的改变,表明GD414 在湿热老化试验过程中没有产生新的官能团。由此推断,在湿热老化试验过程中,GD414 高分子链发生交联和裂解均未生成新的官能团。

2.5 GD414 贮存寿命预测

2.5.1 湿热老化寿命模型的建立

GD414 的老化是一个由多因素引起的过程,当其配方组成、形变状态、接触介质等因素固定时,GD414 的性能变化与老化温度、老化时间符合一定的函数关系。GD414 在湿热加速老化试验中受到温度、湿度的共同影响,故应同时考虑温度、湿度的作用。

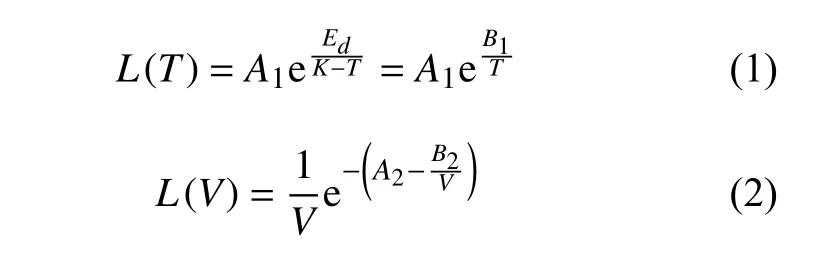

当温度为主要老化因素时,采用式(1)的Arrhenius 寿命模型;当湿度为主要老化因素时,采用式(2)的Eyring 寿命模型。

式中:L 为老化寿命;T 为绝对温度,K;V 为绝对单位的应力值(如相对湿度等);A1、A2、B1、B2为待定模型参数。

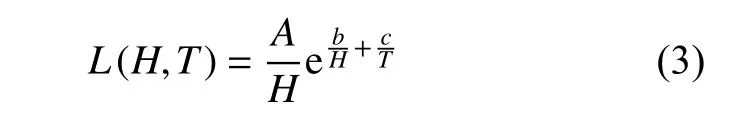

综合考虑温度、湿度的影响,将Arrhenius 模型与Eyring 模型相结合对粘接结构的寿命进行预测,得到相应的湿热老化寿命模型[16]为:

式中, L( H,T)代表湿热加速老化寿命;A、b、c 均为待定模型参数(常系数);H 为相对湿度;T 是绝对温度,K。

对上述湿热老化寿命模型表达式(3)两边同时取对数,可得到线性化方程:

式(4)兼顾了温度、湿度的老化作用,适用于温度、湿度同为加速因子的老化试验中高分子材料寿命的预测。

2.5.2 以拉伸强度指标推算GD414 贮存寿命

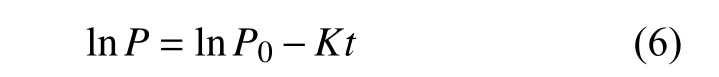

GD414 在老化的过程中,在一定温度范围内,其力学性能变化指标与老化时间之间的关系符合:

式中:P 为某一时刻的力学性能;P0为初始时刻力学性能;K 为性能变化常数,服从Arrhenius 方程;t 为老化时间。

对式(5)两边同时取对数,可得其线性化的表达式:

选取拉伸强度作为评价和预测GD414 寿命的力学性能指标。通常以硅橡胶材料的拉伸强度下降到初始值的80%时的强度值为临界值,并作为材料的寿命终止点,即当初始拉伸强度从5.85 MPa 下降至4.68 MPa 时为失效判据点。

为了求出GD414 在湿热老化试验过程中达到临界值所需要的时间,首先应确定式(6)中的参数K,利用材料拉伸强度的对数与老化时间之间的函数关系作图,并对曲线进行线性拟合,得到GD414在60 ℃/70%RH、70 ℃/80%RH、80 ℃/85%RH 湿热老化试验条件下的线性拟合曲线,线性拟合方程分别为Y=-0.000 116X+1.766、Y=-0.000 121X+1.766、Y=-0.000 141X+1.766,即3 组湿热加速老化试验条件下,式(6)中的参数K 分别为0.000 116、0.000 121 和0.000 141。

将线性拟合得到的参数K 值分别带入式(5)中,则材料的拉伸强度与老化时间的函数关系式分别为P=5.85e-0.000116t、P=5.85e-0.000121t、P=5.85e-0.000141t。再将失效判据点的拉伸强度值(4.68 MPa)带入上述拉伸强度与老化时间的关系式中,求得的3 组湿热加速老化试验条件下的失效临界时间,结果见表1。

表1 不同温度湿度条件下硅橡胶的失效临界时间Table 1 Critical failure time of silicone rubber under different temperature and humidity conditions

将表1 中的数据带入湿热老化寿命模型线性化方程式(4)中,得到模型参数A=0.1878、b=-3.1627、c=4.4481×103,再带入式(3)中,进而得到GD414 在湿热环境下性能下降20%时的老化寿命模型计算公式:

若按照航天器用非金属材料贮存使用的一般要求,保持GD414 的贮存温度为20 ℃,相对湿度为60%,根据湿热老化模型计算式(7)得到其贮存寿命为17.1 a。进而推算出在该贮存环境条件下,老化时间为1825 d(5 a)时,GD414 的拉伸强度为5.48 MPa,该强度与GD414 实际贮存5 a后测得的拉伸强度5.47 MPa 相近,表明所建立的湿热老化模型可用于GD414 寿命的预测,并且预测结果与实际贮存结果相符。

3 结论

1)在经历了80 d 的湿热老化试验后,GD414的拉伸强度在80 ℃/85%RH 的试验条件下比60 ℃/70%RH、70 ℃/80%RH 的试验条件下下降得更为显著,说明温度、湿度对硅橡胶的拉伸性能影响较大;电气性能击穿电压整体表现出下降的趋势,表明高温、高湿环境对GD414 的电气性能产生了较大的影响。

2)在湿热老化试验过程中,GD414 试样表面的颜色逐渐加深,试验80 d 后的试样表面呈现出浅黄色,这是因为硅橡胶试样分子链在老化试验环境下发生了降解。拉伸试样断口形貌没有发生明显改变。GD414 在湿热试验过程中没有产生新的官能团。

3)选取GD414 的拉伸强度作为评价和预测贮存寿命的性能指标,综合运用Arrhenius模型和Eying 模型,建立GD414 湿热老化寿命模型,该模型可用于GD414 寿命的预测,预测结果与实际贮存结果相符。

4)在20 ℃/60%RH 的贮存条件下,以拉伸强度下降20%为失效判据点,预测得到GD414 的贮存寿命为17.1 a。