双硫化体系耐高温硅橡胶的性能

王 磊, 张 玥, 孙全吉, 谭永霞, 范召东*

(1.中国航发北京航空材料研究院, 北京 100095;2.中国科学院 化学研究所, 北京 100190)

硅橡胶是一种半有机半无机的高分子材料,分子主链由Si—O—Si 链节组成,其键角和键能大、取向自由度大,具有卓越的耐高低温性能、耐臭氧、耐候性和电绝缘性等性能,广泛应用于航空、航天、电子和通讯等领域[1-3]。

随着各领域技术的不断进步,对硅橡胶材料的耐高温性能要求越来越高,现有的硅橡胶配合体系已不能满足日益严苛的使用工况要求。在高温下,硅橡胶通常会发生主链降解和侧基氧化两种反应[4],其中主链降解又包括端基引发的解扣式降解和主链热重排降解[5]。过渡金属氧化物如Fe2O3、CeO2等[6-7]可通过电子转移反应的发生,阻止硅橡胶热氧化自由基的链增长;可溶性聚金属有机硅氧烷如R801CT[8]是一种含铁的配合物,可以用于提高浅色有机硅密封剂的耐热性,但其抗氧化效果不如Fe2O3。谢择民等发现在硅橡胶中加入适量的抗降解剂六苯基环三硅氮烷[9]、苯基硅氮橡胶[10]及聚硅氮烷(KH-CL)[11]等可有效地解决硅橡胶的主链降解问题,使硅橡胶的耐温性能达到350 ℃以上。

分子结构的优化设计是提升硅橡胶耐温性能的另一种途径,通过主链或侧基引入刚性大体积链段可以抑制硅橡胶环化降解反应的发生,从而提高硅橡胶的热稳定性。研究表明,在硅氧硅主链上引入碳十硼烷(B10H14)链节得到的硅硼橡胶可在410 ℃的高温下短期使用;而硅氮橡胶由于硅氧硅主链上含有环二硅氮烷,在350 ℃氮气氛下的热失重比甲基和苯基硅橡胶低10 倍以上[12]。

本工作采用兼具高温胶(乙烯基)和室温胶(端羟基)双重结构的苯基硅橡胶生胶,硫化体系采用过氧化物和KH-CL 二者并用。通过降低硅橡胶分子结构中乙烯基的含量,减少热稳定性较差的C—C 键交联点。同时引入活性端羟基,采用KHCL 作交联剂形成热稳定性较好的Si—O—Si 交联点,以提高苯基硅橡胶的耐热性。重点探究了KHCL 用量、白炭黑处理方式以及抗氧剂种类对该双硫化体系硅橡胶的耐高温性能影响。

1 实验

1.1 主要原材料及设备

苯基硅橡胶、聚硅氮烷(KH-CL)、复合抗氧化阻燃添加剂KH-400,中科院化学所;气相白炭黑A,赢创德固赛;六甲基二硅氮烷,中蓝晨光化工研究院有限公司;八甲基环四硅氧烷(D4),湖北科沃德化工有限公司;氧化铁A,上海一品颜料有限公司;氧化铁B,上海阿拉丁生物科技股份有限公司;稀土氧化物,包头稀土研究院;过氧化物,江苏海安县东洋化工厂;纳米氧化铁、D4处理的气相白炭黑A、硅氮烷处理的气相白炭黑A,实验室自制。

开放式炼胶机,XK-160;平板硫化仪,50t;万能拉力试验机,T2000;CarboliteGero 热老化烘箱,最高使用温度500 ℃;RPA2000 橡胶加工分析仪。

1.2 试样制备

胶料采用开炼机进行混炼。首先将苯基硅橡胶塑炼,待完全包辊后,依次加入白炭黑、耐热添加剂、过氧化物和KH-CL,左右割刀各五次,混炼均匀后下片。

混炼胶采用两段硫化,一段硫化采用平板硫化仪,硫化参数为170 ℃×20 min×10 MPa;二段硫化在烘箱中进行,处理条件为150 ℃×4 h+200 ℃×3h。

1.3 性能测试

硫化特性曲线采用RPA2000 橡胶加工分析仪绘制,参数设置为170 ℃×30 min。

核磁测试溶剂采用氘代氯仿,将样品振荡溶解后进行测试。

拉伸强度和断裂伸长率测试参考标准GB/T 528—2009,采用2 型哑铃型试样,拉伸速率500 mm/min。

硬度测试参考标准GB/T 531.1—2008,采用邵氏A 型硬度计,试样厚度至少6 mm,弹簧实验力保持时间为3 s。

压缩永久变形测试参考标准GB/T 1683,试样为直径和高均为10 mm 的橡胶圆柱,压缩率20%。

热空气老化测试参考标准GB/T 3512—2014,将鼓风烘箱调节至指定温度后,将试样自由悬挂在烘箱中,到达规定老化时间后取出试样,在环境中停放16 h 以上进行测试。

2 结果与讨论

2.1 生胶结构分析

新型苯基硅橡胶生胶的分子结构如图1 所示。

图2 是新型苯基硅橡胶的1H-NMR 谱图。化学位移δ—0.1~0.5 处为甲基氢的共振峰,对应图中 的 化 学 位 移δ=0.12、0.09 及0.05 处。δ=0.12处的强峰表示该试样包含—Si(CH3)2的结构,而δ=1.62 处 较 弱 的 峰 表 示 有—Si—CH3结 构。Si—Ph 氢的共振峰位于δ=7~8 处,对应图中的δ=7.36 及7.65,而δ=7.26 对应的是氘代氯仿中未完全氘代的氢键共振峰影响。对硅橡胶的1H-NMR谱图进行局部放大,可在δ=5~7 处发现强度较弱的两处峰,位于δ=5.4 对应的是Si—OH 氢键共振峰,位于δ=5.7~6.1 处对应的是Si—Vi 的氢键共振峰。通过1H-NMR 谱图可以证明该硅橡胶生胶的分子结构。

2.2 硫化体系

图3 为单独用过氧化物和过氧化物与KHCL 并用的硅橡胶硫化曲线。由图3 可以看出,单独用过氧化物的硅橡胶转矩随硫化时间的增加缓慢增长直至趋于稳定,而采用双硫化体系的硅橡胶转矩在不到1 min 的短时间内即出现了一段快速增长,这是因为过氧化物分解产生的自由基与KHCL 在短时间内起到了协同交联的作用,造成硅橡胶的快速硫化。之后硫化曲线的斜率出现了一定下降,说明过氧化物已经消耗殆尽,剩余的KHCL 通过与硅橡胶分子的端羟基反应进一步提高硅橡胶的交联密度直至硅橡胶硫化完全。

苯基硅橡胶的硫化参数如图4 所示。其中ML 代表的是最低转矩,MH 为最高转矩,二者差值MH-ML 一定程度上可反映硫化橡胶的交联密度大小。T90 为工艺正硫化时间,是[ML+(MH-ML)×0.9]所对应的时间,代表胶料达到最佳性能状态时的硫化时间。从图4 可以看出,单独添加过氧化物的硅橡胶硫化不完全,MH-ML 仅为2.36 dNm。MH-ML 随KH-CL 用量的增大而增大,代表着硫化程度的不断提升,而KH-CL 用量为2 份以上时,硅橡胶的交联密度变化较小,硅橡胶趋于完全硫化。

当采用过氧化物与KH-CL 并用时,从橡胶的工艺正硫化时间T90 随KH-CL 用量的变化规律可以看出,T90 随KH-CL 用量的增加呈现先增大后下降趋势。当KH-CL 添加量在2 份以下时,对应的MH-ML 和T90 随KH-CL 用量的增大而增大。原因在于,当KH-CL 添加量不足以使硅橡胶的端羟基完全交联时,随KH-CL 用量的增大,硅橡胶的硫化程度不断提高,要求的工艺正硫化时间也随之增大。而当KH-CL 用量为2 份以上时,硅橡胶趋于完全硫化,过量的KH-CL 会在一定程度提高硅橡胶的硫化速度。

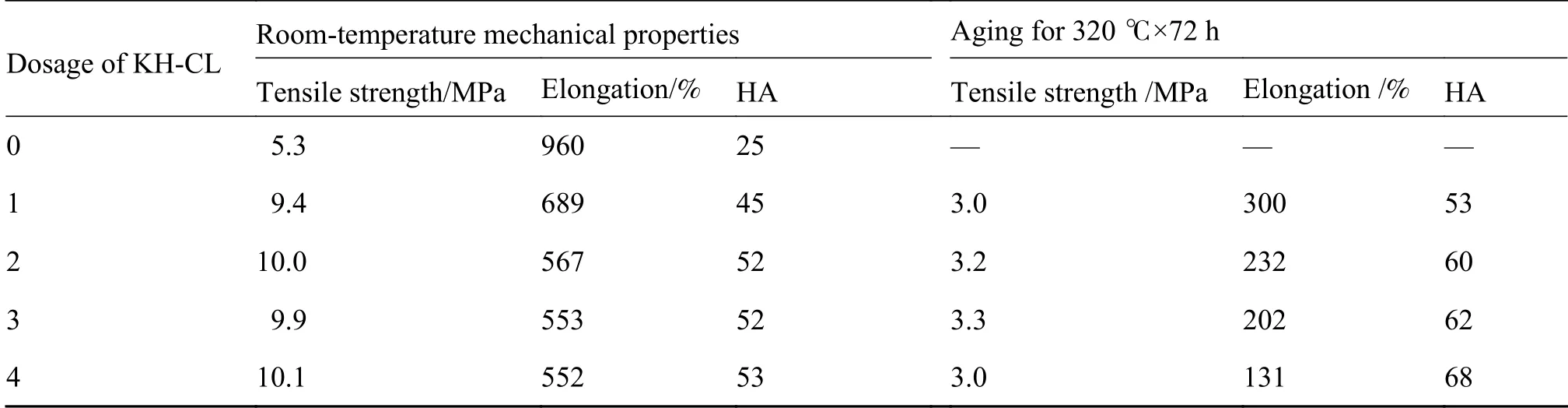

2.3 KH-CL 用量对硅橡胶性能的影响

表1 为过氧化物与不同用量KH-CL 并用对硅橡胶性能的影响。从表1 可以看出,单独采用过氧化物硫化的硅橡胶初始硬度及拉伸强度较低,而断裂伸长率较大,说明硅橡胶硫化不完全。而硅橡胶的拉伸强度及硬度随KH-CL 量的提升呈现增大趋势,说明采用双硫化体系可以得到高强度的高温硫化硅橡胶。

表1 过氧化物与不同用量KH-CL 并用对硅橡胶性能的影响Table 1 Effect of peroxide alone and combination of peroxide with KH-CL on properties of silicone rubber

经320 ℃×72 h 老化后,硅橡胶的拉伸强度区别不大,而断裂伸长率随KH-CL 量的增大呈明显下降趋势。此外,硅橡胶老化前后的硬度变化随KH-CL 量的增大而增大,说明KH-CL 用量的增加会在一定程度影响该双硫化体系硅橡胶的耐高温性能。原因如下:一方面,KH-CL 可根据Pike 反应[13]发生硅羟基与硅氨基的反应(式(1)),达到硫化硅橡胶的目的。另一方面,KH-CL 是室温硫化硅橡胶主要的抗降解剂之一,它可以消除硅橡胶体系中残存的羟基和水,从而抑制硅橡胶的解扣式降解,提高室温硫化硅橡胶的耐高温密闭降解性能。本研究热空气老化测试采用鼓风烘箱,而非密闭完全隔绝氧气的环境,过量的KH-CL 在320 ℃的老化条件下会与硅橡胶的侧基氧化产生的硅羟基产生交联反应,从而降低了硅橡胶老化后的弹性。

图5 为KH-CL 用量对硅橡胶在350 ℃×24 h老化后的断裂伸长率和失重影响。从图5 可以看出,硅橡胶的断裂伸长率和失重随KH-CL 用量的增大均呈下降趋势,说明KH-CL 用量的增大一方面会降低硅橡胶老化后的弹性,另一方面可以起到抗主链降解的作用,降低硅橡胶的热失重。结合上文图4 可以看出,KH-CL 用量为3 份时,硅橡胶的硫化参数MH-ML 最高,意味着硫化程度已经完全,硅橡胶在350 ℃×24 h 老化后的失重量明显低于添加2 份KH-CL 的硅橡胶,后者的失重量超过了10%。图6 为硅橡胶的压缩永久变形测试结果与KH-CL 用量的关系图。由图6 看出,当KHCL 为3 份时,硅橡胶在200 ℃×24 h 下的压缩永久变形最佳,这是因为较高的交联程度可减少硅橡胶分子链的位移和应力松弛。综合KH-CL 用量对硅橡胶的硫化程度、耐老化性能、热失重和压缩永久变形的影响,确定KH-CL 的优选用量为3 份。

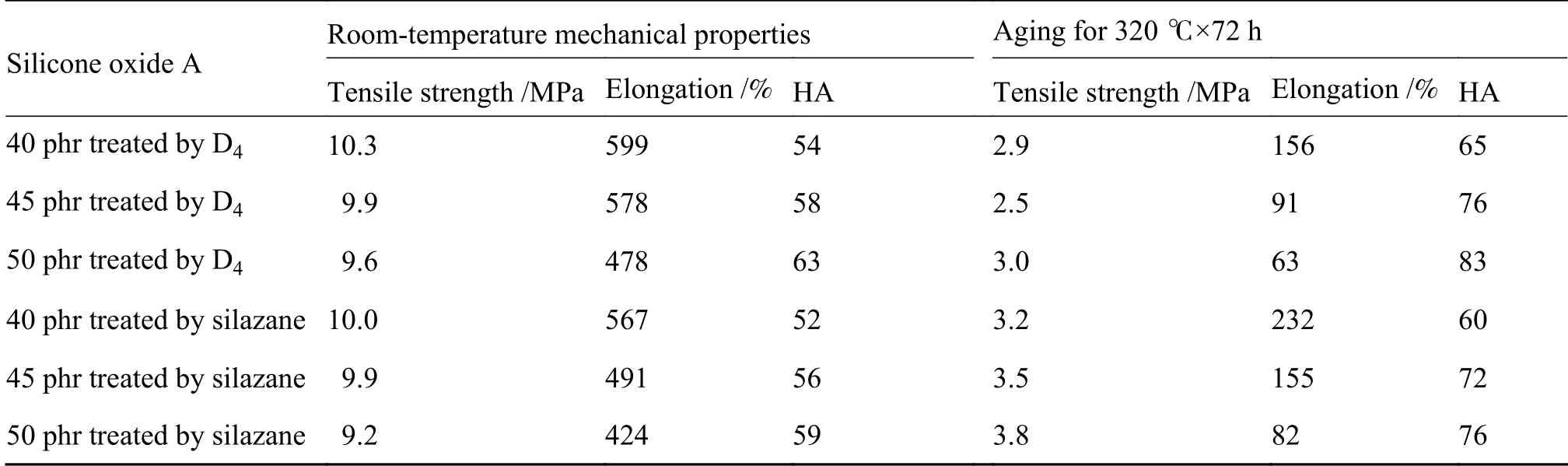

2.4 白炭黑处理方式对硅橡胶性能的影响

表2 为八甲基环四硅氧烷(D4)和六甲基二硅氮烷处理的气相白炭黑A 对硅橡胶性能的影响。

从表2 可知,同等填充份数下,相比D4处理白炭黑补强的硅橡胶,硅氮烷处理白炭黑补强的硅橡胶老化之后的断裂伸长率更高,硬度变化更小。原因在于采用六甲基二硅氮烷对气相白炭黑A 的处理程度更高[14],白炭黑表面剩余活性羟基的含量相比更少,因而更有利于硅橡胶的耐热性能提升。因此,硅氮烷处理白炭黑A 是优选的补强填料体系。

表2 不同处理剂改性白炭黑对硅橡胶性能的影响Table 2 Effect of silicone oxide treated by different reagents on properties of silicone rubber

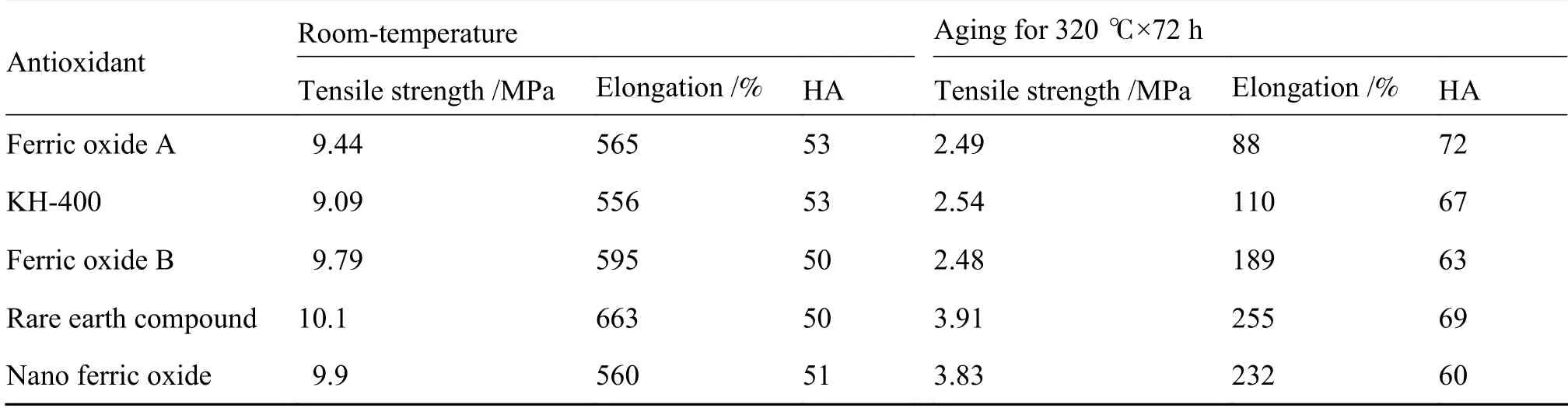

2.5 抗氧剂对硅橡胶性能的影响

表3 为不同抗氧剂对硅橡胶性能的影响。从表3 可知,不同抗氧剂对双硫化体系苯基硅橡胶常温下的力学性能和硬度影响不大。320 ℃×72 h 老化后,添加稀土化合物硅橡胶的力学性能最佳,但硬度变化较大。而添加实验室自制的纳米氧化铁的硅橡胶老化前后硬度变化最小,同时力学性能保持率最高。原因在于实验室自制的纳米氧化铁相比通用的氧化铁粒径细腻,在硅橡胶中分散性更好,更有利于抑制硅橡胶的侧基氧化反应。因此优选实验室自制的纳米氧化铁为该双硫化体系硅橡胶的抗氧剂体系。

表3 不同抗氧剂对硅橡胶性能的影响Table 3 Effect of antioxidant on the properties of silicone rubber

2.6 老化时间及温度对硅橡胶性能的影响

图7 为300 ℃下老化时间对硅橡胶性能的影响。从图7 可以看出,在300 ℃的高温下,随着老化时间的延长,双硫化体系硅橡胶的断裂伸长率不断下降,同时硬度不断增加,当老化时间为480 h时,断裂伸长率仍大于50%,说明该硅橡胶具备优异的耐高温性能,在经历长时300 ℃下的高温老化后仍有一定弹性,能满足长时高温环境下的弹性密封需求。

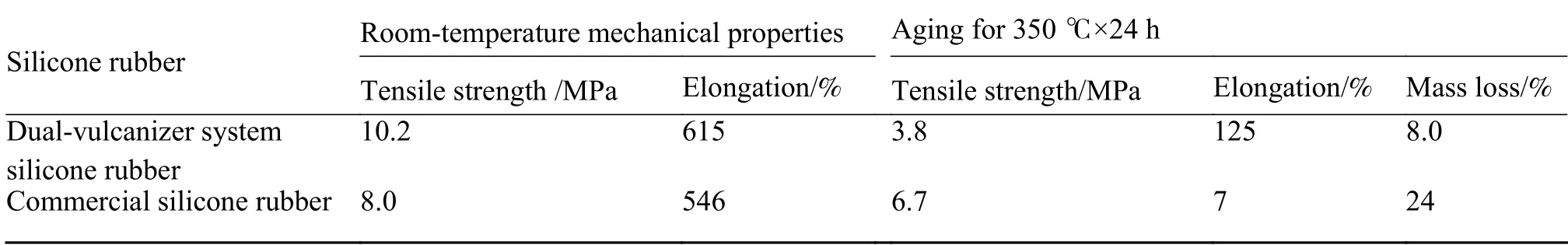

表4 为双硫化体系苯基硅橡胶与商品级苯基硅橡胶的性能对比。双硫化体系苯基硅橡胶在短时350 ℃老化后,仍具有125%的断裂伸长率,失重量较小;商品化的苯基硅橡胶已经丧失弹性,失重量达到了20%以上。这得益于双硫化体系苯基硅橡胶兼具室温胶和高温胶的双重结构,将低键能的C—C 键(345 kJ/mol)部分转变成高键能的Si—O—Si 键(451 kJ/mol)[15],显著改善了苯基硅橡胶的耐高温性能。

表4 双硫化体系苯基硅橡胶与商品级苯基硅橡胶的性能对比Table 4 Comparison of the properties of dual-vulcanizer system silicone rubber and commercial silicone rubber

3 结论

(1)采用双硫化体系(过氧化物+KH-CL),实现了兼具室温胶与高温胶双重结构的苯基硅橡胶完全硫化,得到了兼具高强度和良好耐高温性能的硅橡胶材料。

(2)探究了KH-CL 用量、白炭黑的处理方式以及抗氧剂种类对双硫化体系苯基硅橡胶老化前后的力学性能影响,确定了最优的配合体系。

(3)研制的硅橡胶材料在短时350 ℃以及长时300 ℃老化条件下具备优异的抗热氧老化性能,可满足长时高温环境下的弹性密封需求。