RTM 成型聚酰亚胺复合材料机匣安装边结构强度性能

雷 帅, 刘 畅, 贾林江, 付善龙, 林立志, 李永瑞,李 军, 张代军, 陈祥宝

(1.中国航发北京航空材料研究院, 北京 100095;2.先进复合材料国防科技重点实验室, 北京 100095;3.中国航发四川燃气涡轮研究院, 成都610500;4.中国飞机强度研究所, 西安710065)

碳纤维增强树脂基复合材料具有高比强度、高比模量、抗腐蚀、抗疲劳、阻尼减震性好、可设计性强等特点[1-2],应用于航空发动机冷端部件,可有效地减轻发动机质量,提高推重比。其中聚酰亚胺复合材料具有突出的耐高温性能,长期使用温度可达350 ℃以上[3-5],被广泛应用于航空发动机外涵道机匣,例如F404(美国GE)、F119(美国普惠)、F135(美国普惠)和M88(法国斯奈克玛)等[6]。与钛合金机匣相比,在保证承载能力满足要求的前提下,能够明显减轻发动机质量,降低制造成本[7]。

复合材料机匣安装边结构主要有两种,一种是铆接金属安装边结构,另一种是整体复材安装边结构[8];其中后者具有结构整体性更高、质量更轻、机加工成本更低的优势,但对复合材料的成型工艺水平要求更高。热压罐成型是一种比较成熟的复合材料外涵机匣制造工艺方法,但由于真空袋膜在安装边转角处难以保证均匀压实,容易导致制品表面不平整、纤维屈曲,甚至在内部出现分层、架桥等缺陷[9-10]。与热压工艺相比,RTM 成型工艺更适合于成型机匣安装边R 角结构,具有以下优点[11]:(1)采用闭合模具,转角区域的成型质量可通过液体树脂充模内压保障;(2)不需要制备纤维织物预浸料,成型过程不需要使用昂贵设备,可有效降低工艺成本;(3)成型尺寸精度高,表面质量高。

在20 世纪90 年代,NASA 就已经开始了适用于RTM 成型的聚酰亚胺树脂及复合材料的研究,PETI-5 是第一个树脂产品[12-13],后经过几次优化迭代研制了PETI-330,其成型工艺性和耐温性均有大幅提升[14]。有报道称,罗罗(Rolls-Royce)开发的发动机中介机匣和普惠公司的F119 发动机外涵机匣,均对RTM 成型聚酰亚胺复合材料进行了验证,但鲜见成熟应用报道。国内在21 世纪初也开展了RTM 成型聚酰亚胺树脂及复合材料相关技术的研究,目前已开发出满足350 ℃长期使用的复合材料体系[4]。本工作以T800 级碳纤维增强RTM 成型聚酰亚胺复合材料机匣安装边结构为研究对象,开展试件结构设计、强度仿真、R 区超声无损检测和强度考核实验研究。

1 实验材料及方法

1.1 原材料

T800 级碳纤维(TG800H-6k),山西钢科碳材料有限公司;适用于RTM 成型的聚酰亚胺树脂为北京航空材料研究院自制,该树脂在270 ℃左右达到最低的熔体黏度≤1.0 Pa·s,270 ℃下工艺期≥4 h,固化后的玻璃化转变温度Tg≥380 ℃。复合材料层合板力学性能见表1。

1.2 试件制备

RTM 工艺成型模具如图1 所示,设计毛坯规格为一模可分切2 个试样。通过一台50 吨的高温热压机给模具加热、加压,最高加热温度500 ℃;模具预热至一定温度后,通过高温注射机将树脂注入模具,注射机储料筒最高加热温度300 ℃,最大注射压力3.0 MPa,最大注射流速1400 mL/min。具体制备工艺过程如下:(1)清理模具,并均匀涂上高温脱模剂;(2)在下模上铺贴纤维织物;(3)合上模预定型,并沿模具边缘修齐预制体;(4)模具密封,并用压机加压合模;(5)模具预热至(275±10) ℃,并保持抽真空;(6)树脂粉末加入注射机储料筒,加热至(275±10) ℃,待全部熔融后,抽真空排气30 min;(7)将树脂注入模具,注射压力0.8 MPa,注射流速50 mL/min;(8)树脂注射完成后,将模具升温至(365±10) ℃,保温保压2 h 完成固化;(9)模具温度降至室温后拆模。

1.3 测试分析

试件超声C 扫描采用水浸式超声反射法,检测设备水浸式超声扫描检测系统,2.25 M 水平探头,水距55 mm,增益为79 dB。图2 为复合材料安装边转角区超声检测对比试样示意图,采用与试件相同的铺层结构和RTM 成型工艺制备复合材料超声检测对比试样,在试样近上表层、中间层和近下表层分别预制3 mm、6 mm 和10 mm 的模拟分层缺陷,预制缺陷采用两层聚酰亚胺高温胶带中间夹两层脱模布的形式。

试样显微分析采用ZW-H3800 型显微镜。动态热机械分析(DMA)采用NETZSCH DMA242 型热分析仪,以5 ℃/min 的升温速率从40 ℃升温至500 ℃。试件的强度实验由中国飞机强度研究所完成,静力拉伸和疲劳实验在同一台设备上进行。静力拉伸实验采用位移控制的方式,以1 mm/min 的速率加载至试件破坏;疲劳实验设定为破坏载荷的25%,加载频率2~5 Hz,循环24000 次后,再开展剩余强度实验,以1 mm/min 的速率加载至试件破坏。实验过程中采集各点应变数据,贴片位置如图3所示,每个位置分别测量0°、45°和90°三个方向的应变。

2 结果与讨论

2.1 结构设计

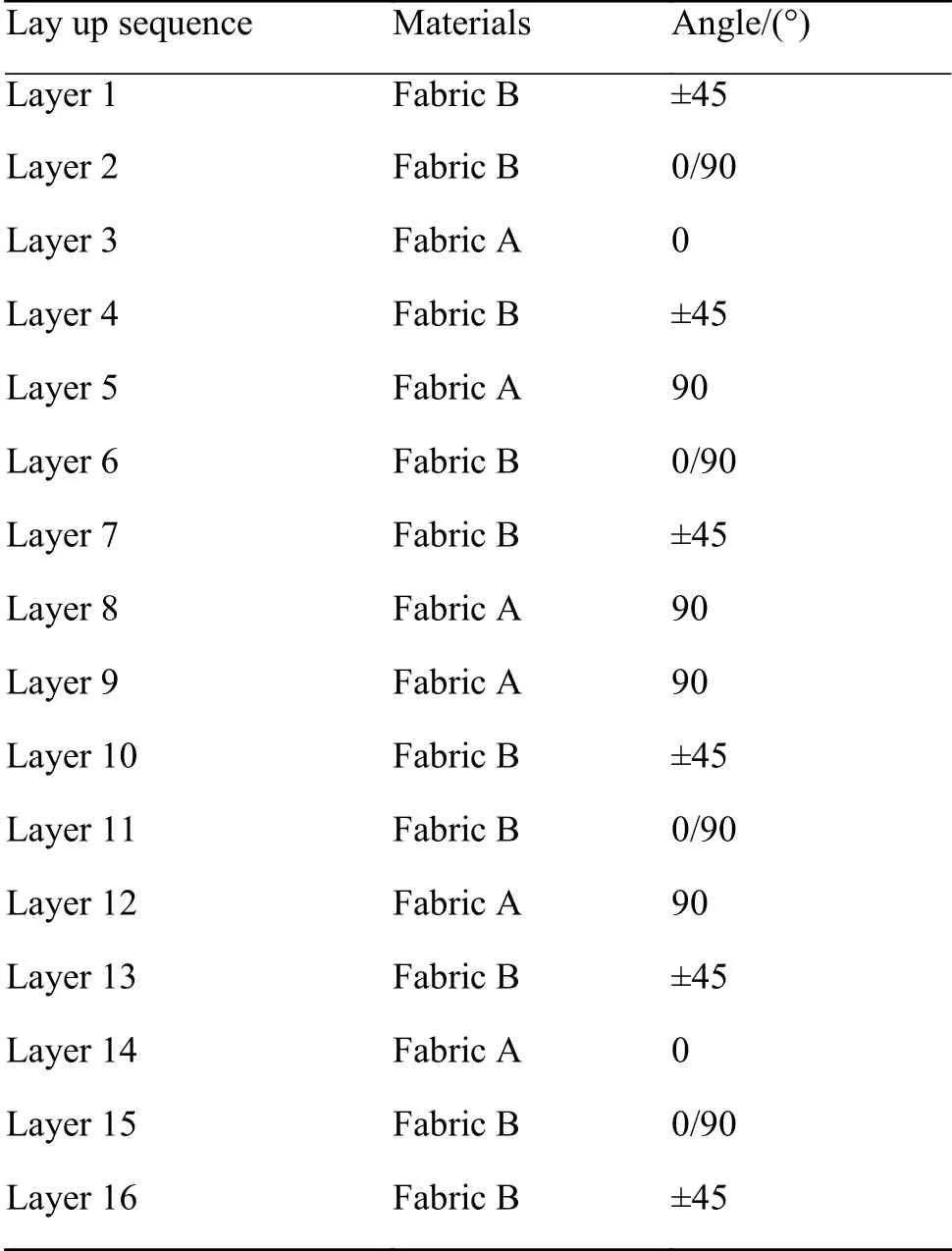

在发动机实际工作中,安装边转角区主要承受轴向的拉升或压缩载荷。根据其承载特性,综合考虑复合材料铺层设计对称性等通用性原则[15]、纤维织物特性和RTM 成型工艺特性等,设计复合材料安装边结构试件铺层结构如表2 所示。碳纤维织物铺层总计16 层,采用T800 级碳纤维单向织物A 和平纹织物B 进行铺贴,固化后单层厚度约0.24 mm,试件上、下表面各增加一层约0.1 mm 厚的玻璃布,转角直角区域采用碳纤维丝束填塞。

表2 试件铺层结构设计Table 2 Layer structure design of sample

为模拟航空发动机复合材料机匣安装边实际连接装配情况,设计复合材料安装边结构试件如图4 所示。图4 左边部分为复合材料安装边结构试件,右边部分为钛合金安装边与复合材料板铆接件;左、右两部分的安装边通过3 颗螺栓连接。

2.2 数值仿真

采用ANSYS Workbench 中的ACP(ANSYS Composite PrePost)模块对复合材料机匣安装边R 角结构试件进行有限元仿真分析,有限元模型如图5(a)所示,包括复材安装边和金属安装边两部分,因主要关注复材安装边结构受力情况,故对金属安装边部分简化处理,仅保留金属支架。在金属安装边铆钉孔处施加位移约束,在复合材料安装边一端施加单向拉伸载荷,最大应变出现在转角处,如图5(b)所示,表明转角区为安装边结构承受拉伸载荷时的薄弱区域。计算得到破坏载荷为21.7 kN。图5(c)和(d)分别为计算提取的“位移-载荷”曲线和“载荷-应变”曲线,试件拉伸破坏时的最大位移约2 mm,试件中心位置沿拉伸方向最大应变为1271 με。

2.3 试件RTM 成型质量

试件通过RTM 工艺注射成型,固化完成后,截取边缘部分进行DMA 测试,试样的DMA 曲线如图6 所示。试件固化后损耗因子峰值温度(tanδ)为419 ℃,储能模量拐点为382 ℃,与纯聚酰亚胺树脂浇注体的玻璃化转变温度基本一致,表明复合材料试件的成型工艺参数能够保证树脂基体充分固化,继承了树脂基体的高耐热性。

图7(a)为复合材料安装边转角区超声检测对比试块的C 扫描图像,从图像中可以清晰直观地看出黑色位置所代表的预埋分层缺陷,与图2 相对应。将对比试块预制中间层分层缺陷位置解剖,其横截面可见明显的分层,如图7(c)所示。图7(b)为典型的具有超声检测异常信号试件的超声C 扫描图像,与图7(a)相比可知,试件整体内部质量良好,未出现明显的分层缺陷,局部蓝色区域代表异常信号,可能会有孔隙缺陷。采用显微镜观察试件超声C 扫图像绿色和蓝色区横截面,如图7(d)和(e)所示。试样检测信号正常区域(绿色)未见缺陷,检测信号异常区域(蓝色)存在百微米级小孔隙,主要集中在近表面和直角填塞区,主要承载的纤维铺层区域未见缺陷,可以认为所见孔隙对试件的承载能力影响不大。

2.4 强度实验

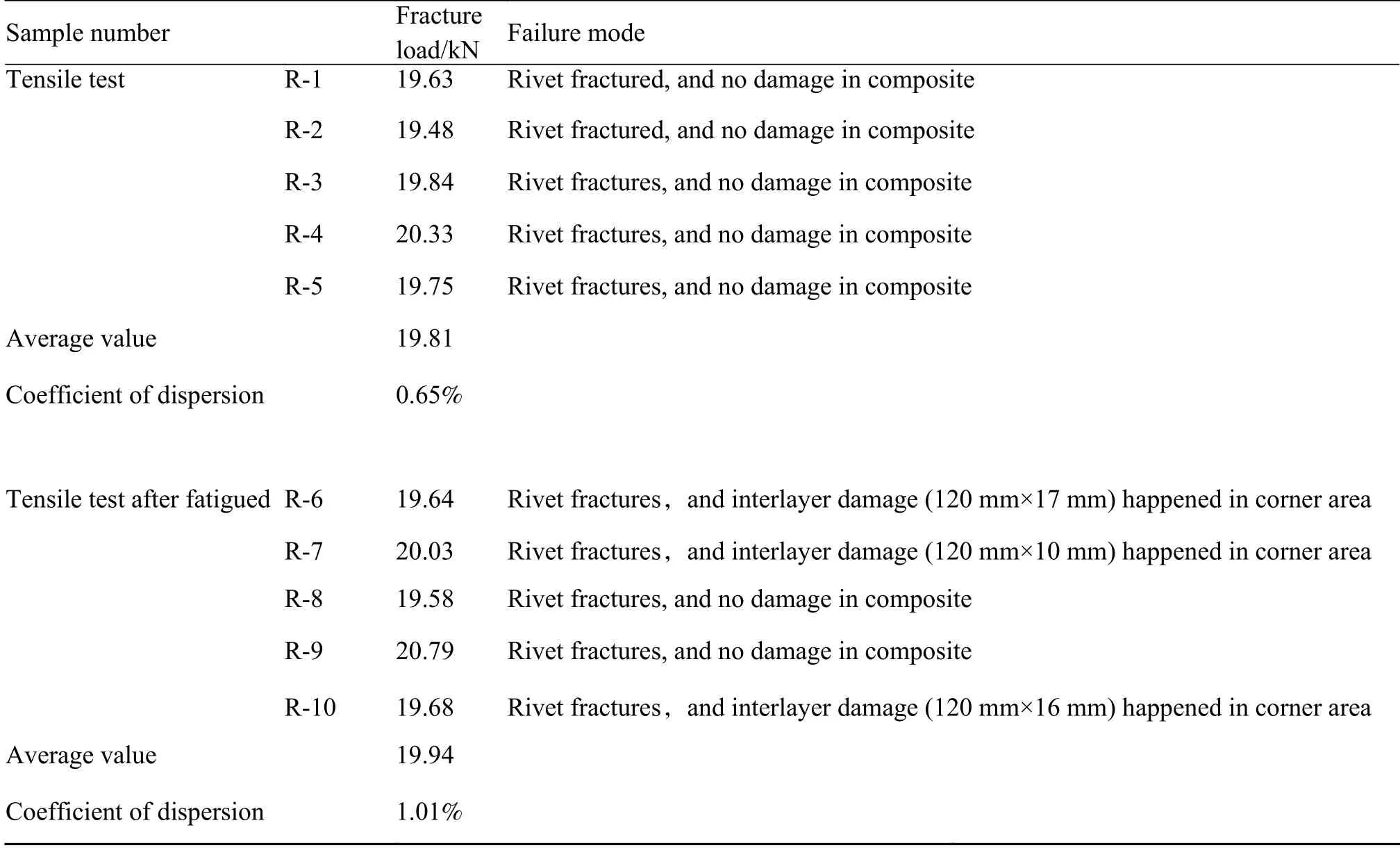

制备10 件复合材料机匣安装边结构试件(结构见图4),试件编号为R-1~R-10,其中R-1~R-5 直接进行拉伸实验,试件破坏后,采用超声波A 扫描对复合材料部分进行无损检测;R-6~R-10 先进行循环疲劳实验,疲劳实验后对复合材料部分进行一次超声波A 扫描检测;然后再进行拉伸实验,试件破坏后再次对复合材料部分进行超声A 扫检测。试件两端通过上下两块转接板夹持,转接板一端与试件采用螺栓连接固定,另一端中间垫一块垫板并用两个螺栓定位,对中夹持在试验机上。试件的破坏载荷和破坏模式列于表3。

从表3 数据可知,5 件试件(R-1~R-5)拉伸破坏载荷平均值为19.81 kN,与数值仿真结果21.7 kN相近,离散系数为0.65%,试样破坏形式一致,均为铆钉破坏,复合材料安装边结构未见损伤。图8 为静力拉伸和疲劳实验典型的位移-载荷和时间-应变曲线。由图8(a)和(b)看出,拉伸最大位移约2.6 mm,高于仿真计算结果2.0 mm;Y1、Y2 和Y3 三个应变测量点均沿0°方向拉伸应变最大,约为1400 με,同样略高于仿真计算结果1271 με。根据仿真计算模型,拉伸位移和应变实测值与数值仿真结果的偏差可能是由于计算模型并未考虑整个试验机和夹持工装系统的位移和应变而导致。

表3 强度实验结果Table 3 Results of strength test

试件(R-6~R-10)经24000 次循环疲劳实验后,外观无明显损伤,采用超声波A 扫描检测试件内部质量,结果未见异常,随后进行拉伸实验。拉伸破坏载荷平均值仍为19.94 kN,离散系数1.01%,5 件试样铆钉均破坏,其中有3 件出现了复合材料安装边R 区分层损伤,其余2 件未见异常。疲劳实验后,典型的拉伸位移-载荷曲线和时间-应变曲线见图8(c)和(d)。拉伸最大位移约2.7 mm;Y1、Y2 和Y3 三个应变测量点均沿0°拉伸方向应变最大,约为1250 με。

试件在静力拉伸和疲劳实验后再拉伸两种情况下破坏载荷基本一致,且离散系数较小,表明RTM 工艺成型的聚酰亚胺复合材料机匣安装边结构具有良好的承载能力和抗疲劳性能,且成型质量均匀稳定。所有试件均出现铆钉破坏,但复合材料安装边结构未出现目视可见损伤,如图9(a)所示;其中3 件疲劳后拉伸试件超声检测显示R 区有分层损伤,图9(b)为实验后R 区的显微图像,可见沿层间的分层和裂纹损伤,损伤范围在毫米级。据此可认为复合材料试件的承载能力不低于金属安装边铆接结构的承载能力,在20 kN 左右试件内部会出现分层损伤,但仍具有承受更高载荷的潜力。

3 结论

(1)复合材料安装边结构在承受拉伸载荷时最大应变发生在拐角处,故R 区是结构受拉伸时的薄弱区域,应在铺层设计时优化加强。

(2)采用RTM 工艺制备的聚酰亚胺复合材料机匣安装边R 角结构试件继承了树脂基体的高耐热性,试件整体内部质量良好,无分层、架桥和孔洞缺陷,偶见百微米级孔隙,主要集中在近表面和填塞区。

(3)试件的拉伸破坏载荷实测值与数值仿真结果相近,静力拉伸和疲劳后再拉伸两种情况下的破坏载荷基本一致,数据之间离散系数较小,表明采用RTM 工艺制备的聚酰亚胺复合材料机匣安装边R 角结构具有良好的承载能力和抗疲劳性能,且成型质量均匀稳定。

(4)拉伸实验后所有试件的铆钉均发生破坏,部分试件复合材料安装边R 区出现轻微分层,表明采用RTM 工艺制备的聚酰亚胺复合材料机匣安装边R 角结构承载能力不低于金属安装边铆接结构的承载能力。