定向凝固MnNi 合金复合相变行为的阻尼特性

王迪玮, 牛红康, 田青超

(上海大学 省部共建高品质特殊钢冶金与制备国家重点实验室, 上海 200444)

γMn 基合金作为典型的孪晶型阻尼合金一直是减震降噪领域新材料的研究热点[1-3],其高阻尼来源于反铁磁转变、马氏体相变以及孪晶运动[4]。Mn 含量对于合金的相变温度具有显著影响,反铁磁转变温度TN与马氏体相变温度Tt均随Mn 含量的增加而升高[5-6]。Mn 含量的增加还会使Mn 离子的磁矩增大,使得反铁磁转变引起的点阵畸变度增大[7],反铁磁转变与马氏体相变的耦合也逐渐增强。对于Mn-Ni 合金,当Mn 含量<85%(原子分数,下同)时,反铁磁转变连续有序化并促进马氏体相变的发生;当Mn 含量>85%时,磁性转变同时诱发马氏体相变,两者强烈耦合[8]。相较于其他γ-Mn基合金,MnNi 合金的马氏体相变较为复杂,随着化学成分配比以及温度的变化,存在fcc→fct 或fcc→fco[9]以及fcc→fct→fco 等多种马氏体相变[10];且fcc→fct 马氏体相变能够产生c/a>1 与c/a<1两种不同轴比的fct 马氏体[11]。

近年来,铸态M2052 合金的高阻尼能力引起人们的广泛关注,Liu 等[12]通过砂型铸造制备了铸态MnCu 合金,指出高阻尼是由于Mn 在宏观/纳米尺度上的偏析造成的。Zhang 等[13]则认为枝晶干(富Mn 区)与枝晶间(贫Mn 区)的马氏体相变耦合以及孪晶的协同运动导致了铸态MnCu 合金的高阻尼。在定向凝固过程中可通过控制拉拔速度获得不同偏析程度的微观组织[14]。由于Mn 含量对于Mn-Ni 合金的相变温度以及马氏体相变种类具有很大影响,这为定向凝固制备具有超高阻尼性能的Mn-Ni 合金提供了可能。本工作通过定向凝固制备了不同拉拔速率的MnNi 合金以研究其阻尼特性、相变及微观组织的变化。

1 实 验

实验所用Mn-Ni 合金以锰(99.9%)、Ni(99.9%)为原料,在氩气氛(气压为60 kPa)真空炉中感应熔炼制备组分为Mn-17%Ni(原子分数)的合金铸锭。在1233 K 的温度下,将铸锭锻造并热轧至厚度20 mm 的板材,再将板材切割为直径10 mm、长度140 mm 的圆棒。将圆棒用砂纸打磨,用无水乙醇超声清洗,随后进行定向凝固实验。采用自制的立式布里奇曼定向凝固炉。炉膛上部为合金加热熔化区,下部为Ga-In-Sn 冷却池。将圆棒装入高纯刚玉管送入加热熔化区,随后将炉温加热至1523 K并保温约30 min,确保合金棒材完全重熔后,分别以5 μm/s、20 μm/s、50 μm/s、100 μm/s 的速度将重熔后的合金拉入冷却池,得到定向凝固态MnNi 合金,并根据拉速由小到大分别命名为DS5、DS20、DS50、DS100。使用线切割从上述两种合金上分别切出用于金相观测、X 射线衍射 (XRD) 分析、差示扫描量热(DSC)分析、热膨胀分析以及动态力学分析(DMA)试样。

使用动态热机械分析仪Q800(DMA)的三点弯曲模式测量内耗(tanδ)和弹性模量(E)随温度的变化趋势,样品尺寸为40 mm×5 mm×1 mm。在2×10-5的应变振幅下以3 K/min 的加热速率从173 K加热至573 K,振动频率分别为0.1 Hz、0.5 Hz、1 Hz 和10 Hz。金相试样经打磨和机械抛光后,使用20%HCl 水溶液腐蚀,采用DM6000 徕卡光学显微镜观察金相组织。采用DSC2500 型差示扫描量热仪,以5 K/min 的升温速率将试样从室温加热至550 K,测定合金的相变温度。使用Linseis L75 型立式激光热膨胀仪测量合金的热膨胀性能,样品为截面直径6 mm、长度20 mm 的圆棒,测试方向平行于定向凝固拉拔方向,测试温度范围为150~600 K,冷却介质为液氦,降温速率为3 K·min-1。使用D/MAX-rc 型X 射线衍射仪,采用Cu 靶以速度为2 (°)/min 的连续扫描模式鉴定相组成。扫描电镜(SEM)试样在打磨与机械抛光后,放入酒精、磷酸、甘油比例为2∶1∶1 的混合溶液中进行电解腐蚀,使用配备EDAX-Octance Plus 型号能谱仪的扫描电镜观察试样的形貌与成分偏析,使用OIM 软件分析背散射电子衍射(EBSD)信号来确定试样的晶体学信息。使用 JEM-2100 透射电子显微镜(TEM)观察200 keV 下的微观结构,先将样品磨薄至0.05 mm,然后使用95%冰醋酸和 5%高氯酸电解液在电解双喷减薄仪中减薄。

2 结果与讨论

2.1 相变分析

2.1.1 动态力学分析(DMA)

图1 为不同拉速定向凝固态合金的模量、内耗随温度变化曲线。由图1 可见,在100 ~600 K 的测量温度范围内,制备的4 种试样其弹性模量随温度的变化均呈典型的台阶状,在150~470 K 温度范围内稳定在20 GPa 附近,470 K 后陡增至65 GPa。若以模量开始下降的温度作为反铁磁转变温度[15],则不同拉速定向凝固制备的Mn-Ni 合金的反铁磁转变温度TN均在530 K 附近。拉速的改变对模量的大小及变化趋势影响并不显著。所有试样均出现4 个内耗峰。低温内耗峰T1(约215 K)随着频率的增加峰位向高温侧偏移,显示弛豫特征,为孪晶界运动所造成的阻尼峰。而T2温度(297 K)、T3温度(375 K)、T4温度(470 K)附近内耗峰峰位未随频率发生移动,因此,这三个峰应为相变引起的内耗峰。

2.1.2 XRD 分析

图2 为MnNi 合金室温测定的XRD 谱和(111)与(200)衍射峰强度比值。从图2(a)可见,不同拉速MnNi 合金的主要特征衍射晶面为fcc 的(111)、(200)、(220)、(311)。随着拉速的增加,衍射主峰(111)强度不断降低,而(200)强度有所增强。由图2(b)可见,随着拉速增加,(111)与(200)衍射峰强度比值逐渐减小,这意味着试样的主取向由(111)向(200)转变,这一趋势和定向凝固M2052 合金一致[16]。

四种试样的(200)衍射峰均明显宽化,呈斜峰特征,显然为多相衍射峰叠加所致;试样的(220)晶面分裂,出现fct 马氏体相(202)特征衍射峰。研究显示[11],当Mn<80%(原子分数,下同)时,合金室温下为单一的fcc 结构。当Mn 含量介于80%与82%之间时,合金发生fcc→fct 马氏体相变,并产生轴比c/a>1 的fct1马氏体。当Mn 含量介于82%与87%之间时,合金发生fcc→fct→fco 的多阶马氏体相变,室温下可能存在多种马氏体结构。当Mn 含量大于87%时,合金发生fcc→fct 的马氏体相变,产生轴比c/a<1 的fct2马氏体。由于凝固过程的选分结晶,合金不同区域的化学成分可能不同程度地偏离其平均值。

图3 为MnNi 合金衍射峰和(200)和(220)分峰。由图3(a)看出,DS100 试样(200)分峰由3 个峰叠加形成,49.0°、49.5°以及49.7°处衍射峰分别为fco、fcc 及fct 相特征衍射峰,说明定向凝固合金中存在fct 与fco 马氏体。由图3(b)可见,DS5 试样(220)峰分别在71.8°、72.2°、72.8°处分裂成3 个特征衍射峰。由图3(c)看出,DS100 试样(220)峰分别在72.1°、72.2°、72.8°处分裂成3 个特征衍射峰,为fcc 相(220)衍射峰及两种fct 相的(202)衍射峰。

XRD 晶面间距以及四方、正交晶系的晶面间距由式(1)~(3)计算:

式中:d为晶面间距; θ为X 射线入射 角度; λ为X 射线波长。

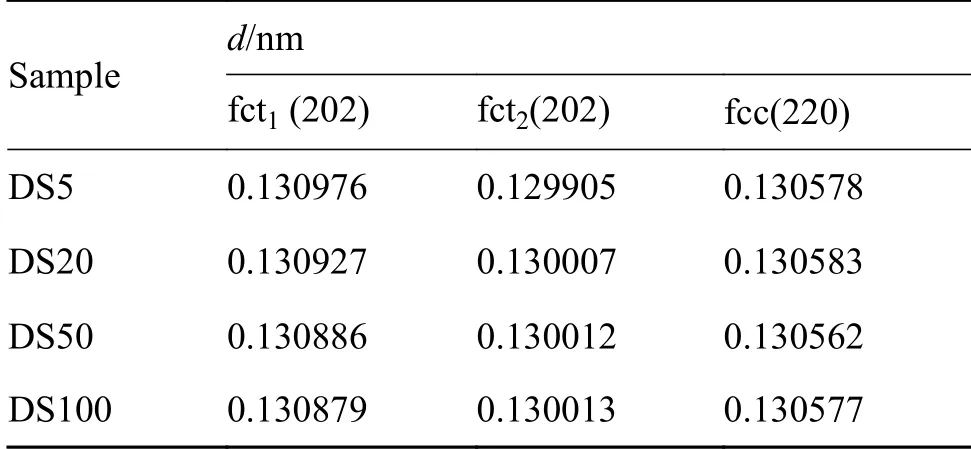

表1 为衍射峰对应的晶面间距d。由表1 可见,随着拉拔速率的增加,fct1相的晶面间距逐渐减小,而fct2相的晶面间距逐渐增大。

表1 各试样 (220)晶面分峰所得各衍射峰晶面间距Table 1 Crystal plane spacing of diffraction peaks obtained from the peak splitting of (220) crystal plane of each sample

根据Mn-Ni 晶格常数随Mn 含量变化曲线[11],图4 给出不同Mn 含量Mn-Ni 合金中fct 相(202)衍射峰所对应的晶面间距。

实验所用合金中Ni 含量为17%(原子分数,下同),DS5 试样具有两个fct 相特征衍射峰,其晶面间距分别为1.30976 与1.30013,其对应Ni 含量分别为17.6%、13.2%,对应为fct1相(c/a>1)和fct2相(c/a<1); DS100 试 样fct1相(c/a>1)和fct2相(c/a<1)对应Ni 含量为19.8%与12.2%。可见,在定向凝固的过程中,随着拉速的增加,富Mn 区与贫Mn 区中Ni 含量差异增大,fct1相中Mn 含量不断减少,fct2相中Mn 含量不断增加,元素偏析程度增大,导致了晶面间距的变化。

2.1.3 DSC 分析

图5 为试样的DSC 升温曲线图。由图5 可见,两个试样在250~550 K 的升温范围内出现明显的一大一小两个吸热峰,符合一级相变特征,为马氏体相变峰。以放热峰最低点温度为马氏体相变温度,将合金的两个马氏体相变温度分别定义为Tm(379 K)、TM(460 K)。分别选取365~400 K、400~500 K 温度范围对热流曲线积分,得到马氏体相变潜热分别为:Tm处0.502 J/mol、TM处12.57 J/mol。

Shi 等[17]在对γMn-Ni 的多阶马氏体相变的研究中发现,fcc→fct 相变热约为fct→fco 的10 倍。本实验中TM处相变热约为Tm处相变热的16 倍,因此判断定向凝固态合金富Mn 区在升温过程中发生多步马氏体相变,在Tm处发生fco→fct2相变;在TM处发生fct2→fcc 马氏体逆相变。此外,热流曲线在TM2附近(300 K)存在微小吸热变化,这应是由贫Mn 区fct1→fcc 马氏体相变造成。

磁性转变发生时,由于比热容突变,热流曲线会发生转折[10]。由图5 可见,试样在530 K 处发生反磁性转变。结合DMA 检测结果,DSC 测定的Tm2、Tm、TM以及TN分别与DMA 测试中T2、T3、T4以及模量开始下降温度对应良好,说明T2、T3、T4处的阻尼峰分别由贫Mn 区fct1→fcc 马氏体相变及富Mn 区fco→fct2→fcc 多阶马氏体相变造成。

2.1.4 热膨胀实验

使用热膨胀实验进一步揭示合金的相变特点,结果见图6。由图6(a)可见,DS100 试样在各相变温度处的热膨胀曲线几乎没有变化,相变导致的晶格畸变很小。由图6(b)可见,随着温度的升高,DS100 试样的线性膨胀系数α缓慢升高,但在TM2及Tm处存在明显的台阶,在TM及TN温度时,α值发生突变。

综上结果可知,不同拉速定向凝固的MnNi 合金中具有fct1、fco、fct2、fcc 等多相共存的特征;合金加热过程中在贫Mn 区枝晶间发生fct1→fcc 相变,在富Mn 枝晶干发生fct2→fco→fcc 多阶相变。

2.2 微观组织表征

2.2.1 金相分析

图7 为定向凝固态MnNi 合金的金相组织。由图7 可知,MnNi 合金的组织为黑色的富Mn 枝晶和周围灰白的富Ni 枝晶间。随着拉速的增加,枝晶与一次枝晶间距不断减小。DS5 的枝晶约为208 μm,一次枝晶间距约170 μm;而DS100 的枝晶减小至70 μm,一次枝晶间距至50 μm。拉速越低,枝晶的形核数量越少,形核枝晶在固液界面生长的时间越长,形成的枝晶尺寸越大。随拉速的增加,平行于拉拔方向的柱状树枝晶排列更加致密,同时二次枝晶数量明显增加且间距减小。DS5 二次枝晶间距很大,图中无法识别;DS20 二次枝晶间距约为110 μm;当拉拔速率增大到100 μm/s 时,DS100的二次枝晶间距已减小至23 μm。

图8 为一次枝晶间距与二次枝晶间距随拉拔速率变化图。由图8 可见,枝晶间距与拉速的变化趋势均呈反比且非线性。

一次与二次枝晶间距的计算公式如下[18]:

式中: λ1为初 生的一次枝晶间距; α为合金的物理参数;G为温度梯度;v为生长速率,n为常数(MnCu基合金为4[19])。

在本实验条件下,G和v分别可以视为过冷度ΔT和拉速。随着拉速的增加,过冷度ΔT也会增大,因此一次枝晶间距与拉速呈反比且非线性,采用公式可以对一次枝晶间距进行很好的拟合,即 λ1与拉速v的-2/5 次方成正比。

式(5)中L是一次枝晶沿其枝晶轴的矢量线的长度,如图7(c)中黄色虚线所示,N为L上二次枝晶臂的数目,同样与拉速呈反比且非线性,结果与定向凝固态M2052 合金[16]、定向凝固态镍基高温合金[20]类似。

2.2.2 EBSD 分析

图9 为试样横截面(垂直于凝固方向)的EBSD晶粒。由图9 可见,随着拉速的增加,合金的晶粒明显减小。DS5 以及DS50 试样的晶粒粗大,视场中未见完整晶粒,其晶粒尺寸大于1200 μm;而DS100 的晶粒仅约为320 μm。从嵌入的反极图可见,当拉速为5 μm/s 时,合金具有[001]晶向的择优取向,当拉速增至50 μm/s,合金仍具有这一特征;而当拉速进一步增加至100 μm/s 时,合金不再具有明显的择优取向。

图10 为微观组织EBSD 成像质量图。由图10可见,DS5、DS20、DS50 组织类似且内部存在大量形态相似的孪晶,粗大的晶粒内部分散有许多细小孪晶带,孪晶长度约为300 μm、宽度约为3 μm。图10(b)、(c)为沿图10(a)中L1、L2迹线的取向差分布。可见,晶粒之间取向差在40°以内;而穿过L2的孪晶带取向差小于1.5°。

图11 为DS100 试样的显微组织。相较于DS5 试样,DS100 的晶粒明显减小,且大小不一;晶粒内的孪晶的形态及尺寸也差别较大,既存在宽度约43 μm 的粗大孪晶,也有约4 μm 宽的细小孪晶。图11(b)为沿图11(a)中L1迹线的取向差分布,可见DS100 试样晶粒之间取向差在60°以内,相较于DS20 明显增大。图11(c)为L2轨迹线的取向差分布,L2穿过孪晶间的取向差约为4°。

当拉速较小时(≤50 μm /s),合金的晶粒尺寸随拉速变化较小,合金中孪晶间取向差也较小;当拉拔速率增大到100 μm /s 时,晶粒迅速减小至约320 μm /s,孪晶间取向差增至4°。

2.2.3 TEM 观察

图12 为DS5 合金的TEM 图像。由图12 可见,定向凝固制备MnNi 合金的微观组织为30~60 nm 的超细孪晶(图12(a)、(b)),图12(b)的放大形貌见图12(c)、(d),通过高分辨透射电镜(HRTEM)图像,可以发现各部分原子晶面间距存在微小差别,如3 个虚线框内从左至右依次为0.13042 nm、0.13093 nm、0.12991 nm。结合XRD结果判断,其分别对应fcc、fct、fco 相。

显而易见,定向凝固MnNi 合金的微观组织具有多形性的特征。金相组织为典型的树枝晶,不同拉速显著影响合金的枝晶间距;电子显微镜下其微观组织则为粗大的晶粒内部分布大小各异的孪晶,其宽度从微米级到纳米级多尺度存在,不同拉速显著影响晶粒的大小以及孪晶的取向差。

2.3 阻尼特征

MnNi 合金为典型的孪晶型阻尼合金。在定向凝固条件下获得的多尺度的孪晶将有益于外力作用下的协调运动,根据公式:

式中:f为频率;Q为激活能;R为气体常数;C为常数。计算出不同拉速试样的激活能分别为:3.594×104J/mol、4.067×104J/mol、4.806×104J/mol、6.817×104J/mol(图13)。可见,孪晶运动所需激活能与拉速呈线性关系。 拟合公式如下:

式中:v为定向凝固的拉速。

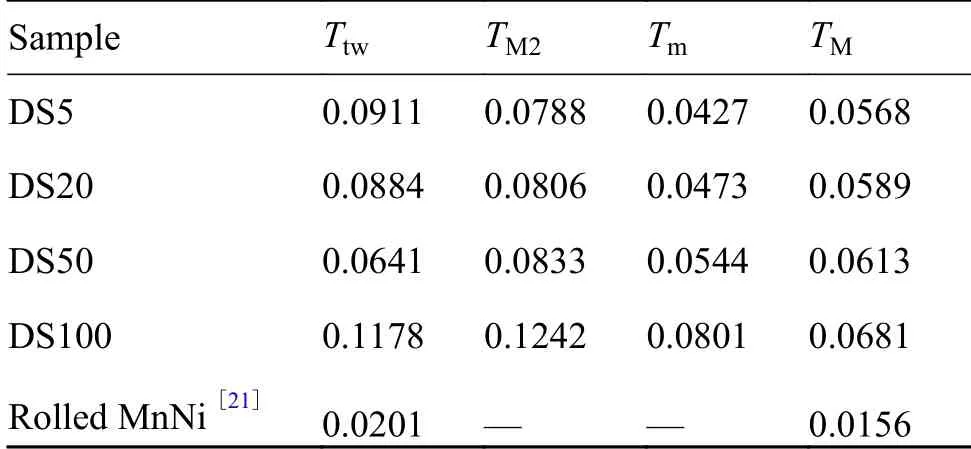

表2 为各特征温度在0.1 Hz 下的内耗。由表2 可见,不同拉速下合金的孪晶内耗均大于0.064,是轧制合金的3~6 倍;各个相变内耗最低值大于0.042,最高值达0.124,是轧制合金的2~6倍。由于fct1→fcc 相变以及fct2→fco→fcc 多阶相变发生的温度区间不同,使得定向凝固MnNi 合金在很宽的温度范围内都具有高阻尼特征。

表2 定向凝固MnNi 合金0.1 Hz 下内耗峰值Table 2 Peak values of internal friction of directional solidified MnNi alloy at 0.1Hz

3 结 论

(1) 定向凝固的MnNi 合金中fct1、fco、fct2、fcc 等多相共存;在加热过程中合金在贫Mn 区枝晶间发生fct1→fcc 相变,在富锰枝晶干发生fct2→fco→fcc 多阶相变。

(2) 定向凝固MnNi 合金的微观组织具有多形性的特征。合金中存在从微米级到纳米级的多尺度的孪晶;金相组织为典型的树枝晶,随着拉速增大,一次枝晶间距与二次枝晶间距与拉速呈反比且非线性,同时合金EBSD 晶粒明显变小。

(3) 定向凝固MnNi 合金的复合相变行为使得其在很宽的温度范围内其相变阻尼是轧态MnNi合金的2~6 倍;多尺度孪晶的协调运动使得其孪晶内耗是轧制合金的3~6 倍,孪晶运动所需激活能与拉速呈线性关系。