石英纤维增强聚酰亚胺透波复合材料的高温热氧老化性能

鹿海军, 刘晓丽, 李学山, 黄 浩

(1.中国航空制造技术研究院 复合材料技术中心, 北京 101300;2.中国航发北京航空材料研究院 先进复合材料重点实验室, 北京100095)

透波复合材料是一类能够透过一定频率电磁波的功能型复合材料,可使电磁波接收器件免受外界恶劣环境的破坏,以保证天线及接收/发射器件的正常工作,在飞行器天线罩、天线窗等部位得到了广泛应用[1-5]。此外,随着新一代隐形战机和隐形轰炸机的发展,越来越多的机体结构采用吸/透波等功能结构,如襟/副翼、升降舵、前后缘等,而吸波功能结构也需要采用透波复合材料作为匹配层(面层),以实现良好的电磁匹配特性、提升隐身性能,从而躲避雷达探测。随着航空航天技术的发展和飞行器马赫数不断提高,高速气流冲刷产生的气动加热效应使得结构温度不断提升,同时发动机周边结构的温度也较高,局部可达300 ℃,这对复合材料结构的耐温性能提出了新要求。因此,理想的透波复合材料不仅具有优异的透波性能与力学性能,还应当具有良好的耐高温性能。

石英纤维作为常用的树脂基复合材料的增强纤维[6-8],其SiO2质量分数高达99.9%以上,具有较小的介电常数、较低的介电损耗角正切值、优异的力学性能与耐高温性能,可与环氧、双马来酰亚胺、氰酸酯、聚酰亚胺等树脂基体复合制备满足不同耐温等级的树脂基透波复合材料,具有广泛的实际应用[9]。聚酰亚胺树脂具有优异的耐高温性能与低介电损耗[1-2,10-13],作为耐高温结构复合材料的树脂基体已经得到广泛研究[14-19]。本工作以QW280 石英纤维织物作为增强纤维,聚酰亚胺树脂AC721 作为基体,采用高温热压罐工艺制备石英纤维增强聚酰亚胺复合材料(QW280/AC721),采用人工加速热氧老化方法,研究300 ℃热氧老化对石英纤维及其聚酰亚胺树脂基复合材料的微观结构和力学性能的影响。

1 实验材料及方法

1.1 原材料

高纯石英纤维,湖北菲利华石英玻璃有限公司,纯度为99.95%,规格为95 tex,密度为2.29 g/cm3;石英纤维布(QW280),湖北菲利华石英玻璃有限公司,厚 度 为(0.280±0.028) mm,面 密 度(285±28.5) g/m2,八枚三飞缎纹织物;聚酰亚胺树脂(AC721),中国航空制造技术研究院复材中心。

1.2 石英纤维/聚酰亚胺(QW280/AC721)复合材料制备

将QW280/AC721 预浸料按HB5342-1995 的要求进行剪裁,铺层,在热压罐中固化。

1.3 实验过程

老化实验条件:将试样置于TG-10-550BP 型高温老化箱中,在300 ℃空气氛围下老化,不同老化时间后取出进行性能测试分析。

1.4 测试与表征

纤维拉伸强度测试:采用型号为YG001B 的单纤维电子强力仪测试不同工艺处理后石英纤维的拉伸强度。

热稳定性测试:热重分析(TGA)采用TGA2050热分析仪,空气气氛,升温速率10 ℃/min,测试温度为室温~500 ℃;动态热力学分析(DMA)采用DMAQ800 系列热分析仪,升温速率为5 ℃/min,室温~500 ℃;差示扫描量热法(DSC)采用DSCQ10 进行测试,N2气氛,升温速率为5 ℃/min,测试温度范围为室温~500 ℃。

弯曲性能实验按照 ASTM D 790—2015 标准在型号为INSTRON 5982 电子万能试验机进行,跨距为64 mm,加载速率为2 mm/min,实验结果取6 个试样的平均值。

形貌测试:使用Quattro S 通用高分辨率场发射环境扫描电子显微镜(SEM)观察石英纤维及复合材料的微观形貌;表面元素分析采用X-Max N 电制冷能谱仪(EDS)进行测试。

介电性能测试:采用谐振腔法,按照标准GB/T 5597 进行测试,测试频率范围:7~18 GHz,仪器为HP8772 ES 矢量网络分析仪。

2 结果与讨论

2.1 石英纤维的热分析与微观形貌

图1 为石英纤维在空气气氛中的TG 和DSC曲线。TG 曲线显示,石英纤维在300 ℃之前的质量损失很小,当温度高于300 ℃之后开始出现质量损失。DSC 曲线显示在300~500 ℃的温度区间出现一系列小的吸热峰。由于石英纤维表面含有环氧树脂或者硅烷偶联剂作为表面浸润剂,可知DSC 与TG 曲线变化应为石英纤维表面浸润剂在加热过程中发生吸热分解反应所致[20]。在室温~500 ℃测试温度范围内,石英纤维的热失重率小于1%,表明石英纤维具有良好的热稳定性。

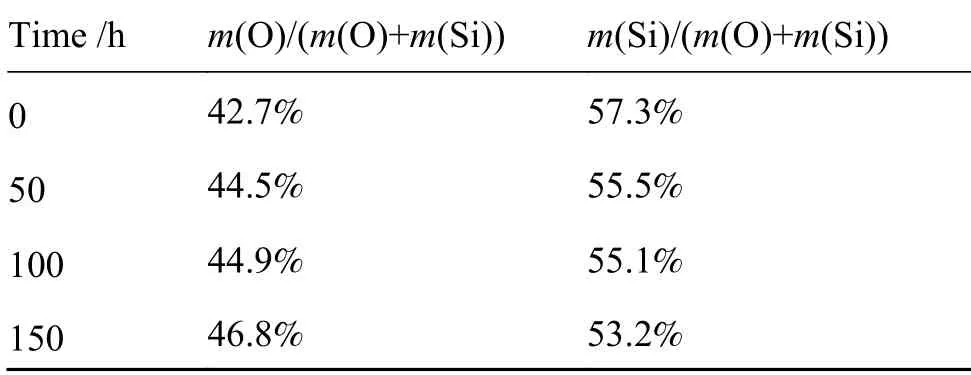

图2 为石英纤维在300 ℃空气气氛中处理不同时间的SEM 照片。由图2 可见,随着热处理时间的延长,石英纤维直径和纤维表面形貌均无显著变化,经历150 h 热氧老化后,石英纤维仍具有较光滑的表面形貌。石英纤维在热氧老化前后的O、Si 元素的表面能谱(EDS)测试结果如表1 所示。随热处理时间的延长,O 元素的相对比例略有增加,这是由于石英纤维上的表面浸润剂在高温环境中发生氧化反应所致;但O、Si 元素的比例变化相对较小,说明石英纤维本身在300 ℃热氧老化过程中具有较稳定的结构与组成。

表1 石英纤维在300 ℃下热处理不同时间后的表面能谱测试结果Table 1 EDS results of the quartz fiber treated at 300 ℃ for different time

2.2 石英纤维的高温力学性能

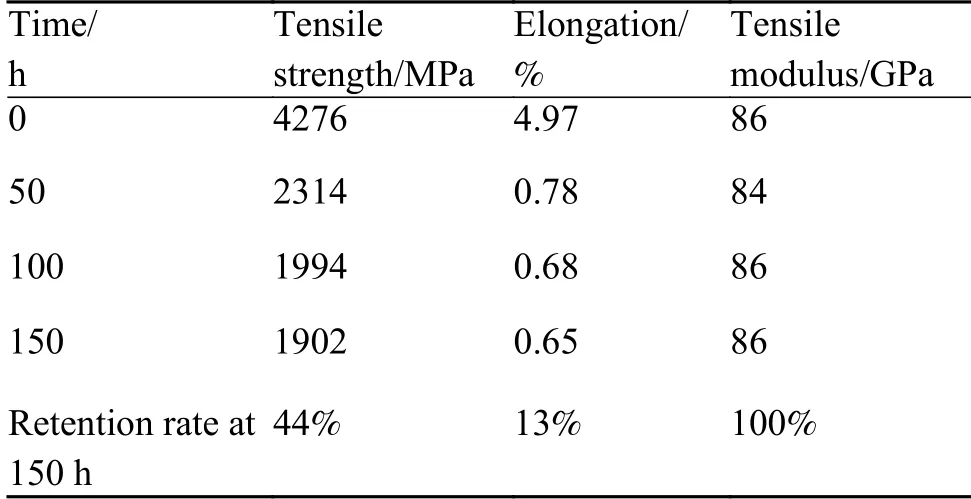

表2 为300 ℃处理不同时间石英纤维的力学性能。由表2 可知,随着热处理时间的增加,纤维的拉伸强度和断裂伸长率显著下降,在热处理50 h 之后,纤维的拉伸强度已下降到初始值的54%,而在热处理150 h 后,纤维的拉伸强度则下降到初始值的44%,断裂伸长率的性能保持率仅有13%。尽管在300 ℃热氧老化过程中,SiO2纤维相本身并未发生显著的氧化分解,但由于纤维表面浸润剂的热氧化分解和纤维的物理热损伤[21],使得石英纤维的脆性增大、表面缺陷增加,从而使得纤维抗拉强度显著下降。在热处理时间从50 h 增加到150 h 的过程中,石英纤维的拉伸强度和断裂伸长率未发生显著的下降,说明50 h 的热处理已经使纤维表面的大部分浸润剂发生了降解与氧化,进一步增加热处理时间使纤维强度变化不大。另外,由于表面浸润剂主要影响纤维的拉伸强度,对拉伸模量影响很小,因此如表2 所示,在300 ℃空气气氛进行150 h 的热处理过程中,石英纤维的拉伸模量几乎没有发生变化,进一步说明了SiO2纤维相在300 ℃下具有稳定的结构与组成。

表2 石英纤维在300 ℃下热处理不同时间后的力学性能Table 2 Mechanical properties of quartz fiber treated at 300℃ for different time

2.3 热氧老化对QW280/AC721 复合材料动态热机械性能的影响

将QW280/AC721 复合材料进行300 ℃热处理,用精密电子天平对不同时间间隔的热氧老化试样进行称重,称量3 次取平均值,根据式(1)来计算质量保持率:

式中:Mretention为试样的质量保持率;W0为试样的原始质量;Wt为热氧老化后的质量。

在0~150 h 的热氧老化时间区间内,QW280/AC721 的质量保持率如图3 所示,可知复合材料未发生明显的质量变化。

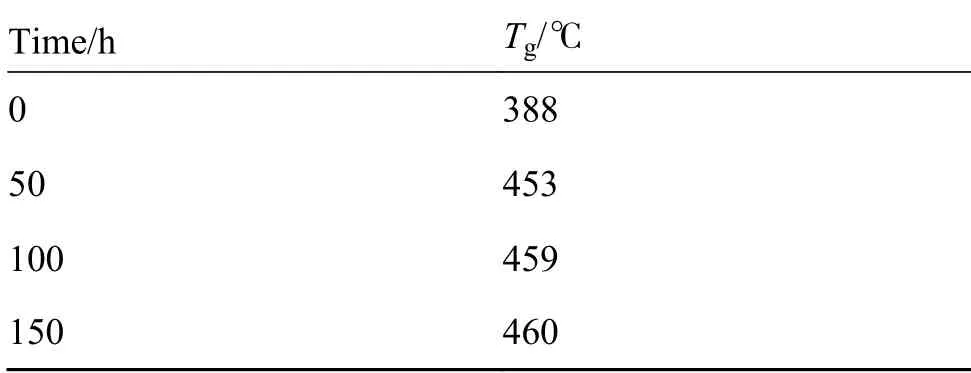

图4 为QW280/AC721 复合材料经热氧老化不同时间后的DMA 测试结果。如图4(a)所示,未经热处理的QW280/AC721 复合材料在温度达到约330 ℃时开始软化,随温度升高储能模量显著下降,进入玻璃化转变区域。分析图4(b)的损耗因子tanδ的峰值可知,未经热处理的QW280/AC721复合材料的玻璃化转变温度为388 ℃。经过50 h的热氧老化之后,复合材料的储能模量整体有所增加,损耗因子峰值减小、峰位置向高温方向移动,玻璃化转变温度上升到453 ℃。这是因为聚酰亚胺树脂在热处理过程中可进一步发生交联反应(后固化)和分子链重排运动,使得树脂体系的交联网络密度增加、自由体积下降、玻璃化转变温度上升。随热处理时间从50 h 增加到150 h,QW280/AC721 复合材料的储能模量有一定的下降,说明存在一定的热氧老化过程,使得交联网络中少量柔性链段发生分解,材料刚度下降。同时,如表3 所示,在50~150 h 的热老化过程中,复合材料的玻璃化转变温度仍有缓慢上升,说明上述后固化过程和分子链重排过程仍然持续存在,部分抵消了热氧老化对聚酰亚胺树脂体系的结构破坏,使得QW280/AC721 复合材料具有良好的耐热氧老化性能。

表3 不同热氧老化时间的QW280/AC721 复合材料的玻璃化转变温度(Tg)Table 3 Glass transition temperature (Tg) of QW280/AC721 composites after thermal oxidative aging for different time

2.4 热氧老化对QW280/AC721 复合材料介电性能的影响

介电性能是评价透波材料电性能的最重要的指标,透波材料的介电常数实部(ε')与介电损耗角正切值(tanδe)越低,透波率越高。通常情况下透波材料在0.3~300 GHz 范围内,其介电常数一般在1~4,介电损耗角正切值应不大于0.01,这样才能获得较理想的宽频透波性能和较小的插入损耗[22-24]。

图5 为QW280/AC721 复合材料的介电性能曲线。由图5 可以看到,经历不同时间(0~150 h)的300 ℃热氧老化过程后,QW280/AC721 复合材料在7~18 GHz 频段内的介电常数始终维持在3.5~3.8 之间,介电损耗角正切值低于5×10-3。同时,在热氧老化处理150 h 后,复合材料的介电常数的频率谱仍然接近一条水平直线,即介电常数的频率依赖性很小,在不同频点处具有相近的介电性能。上述结果表明,QW280/AC721 复合材料具有良好的介电频率稳定性与耐热氧老化稳定性。

2.5 热氧老化对QW280/AC721 复合材料力学性能的影响

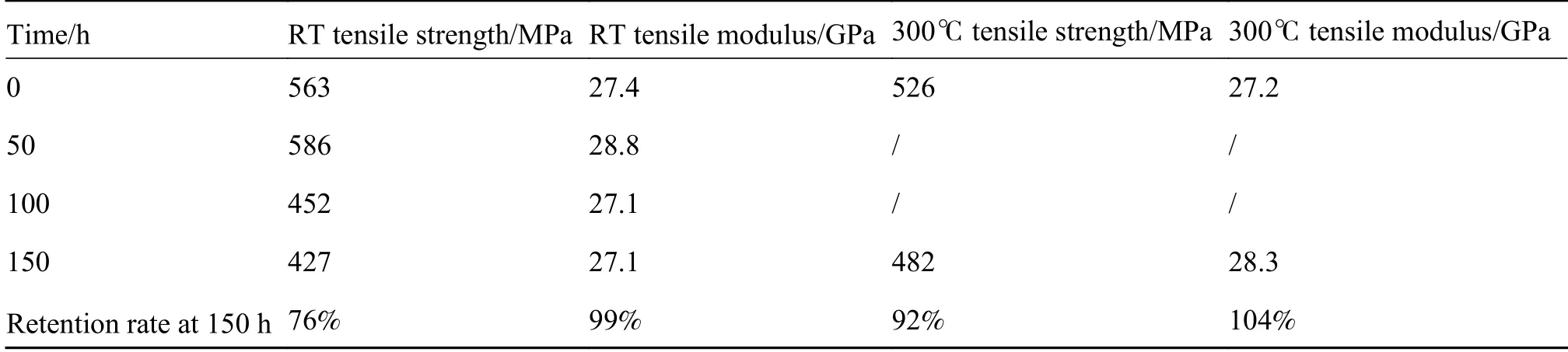

表4 为QW280/AC721 复合材料经过不同热处理时间后的室温和300 ℃拉伸性能。在150 h 的热氧老化过程中,复合材料的室温拉伸模量和300 ℃拉伸模量几乎没有变化,且拉伸强度保持率在76%以上。而根据2.2 节的结果,石英纤维在300 ℃空气气氛中热处理时,随老化时间的增加,拉伸强度显著下降,在老化150 h 后,纤维的拉伸强度保持率仅有44%。实际上,复合材料的纵向拉伸强度主要由纤维性能控制、并受到基体性能和界面性能的影响。因此,上述结果说明,在QW280/AC721 复合材料中,聚酰亚胺树脂基体对石英纤维的包覆、隔离与界面保护作用,有效降低了石英纤维的热氧老化与热损伤速率、提升了复合材料的力学性能保持率。同时可以注意到,在50 h 热氧老化后,QW280/AC721 的室温拉伸强度和拉伸模量均略优于老化前的相应力学性能。根据2.3 节的结果,可以认为,聚酰亚胺在热处理过程中发生的后固化反应使得树脂基体的交联密度增加、刚性提高,部分抵消了热氧老化过程对复合材料力学性能的影响[25-27];另一方面,在长时间高温作用下,树脂基体的分子链重排运动和应力松弛效应使得复合材料固化过程中积累的界面内应力得到一定释放,提高了树脂基体传递载荷的能力[28],从而在一定程度上提升了复合材料的力学性能。然而,进一步增加热处理时间(100~150 h),聚酰亚胺的热氧老化将使得交联网络中部分柔性链段发生分解,使得内部缺陷增加、界面强度下降,导致复合材料的室温和300 ℃高温纵向拉伸强度有所降低。由于石英增强纤维的力学性能得到了较好的保护,复合材料的室温和300 ℃高温纵向拉伸模量在老化前后几乎不变。以上数据和分析表明,热氧老化对QW280/AC721 复合材料拉伸性能影响较小,复合材料具有良好的高温耐久性。

表4 QW280/AC721 复合材料在热氧老化不同时间后的拉伸性能Table 4 Tensile properties of QW280/AC721 composites after thermal oxidative aging for different time

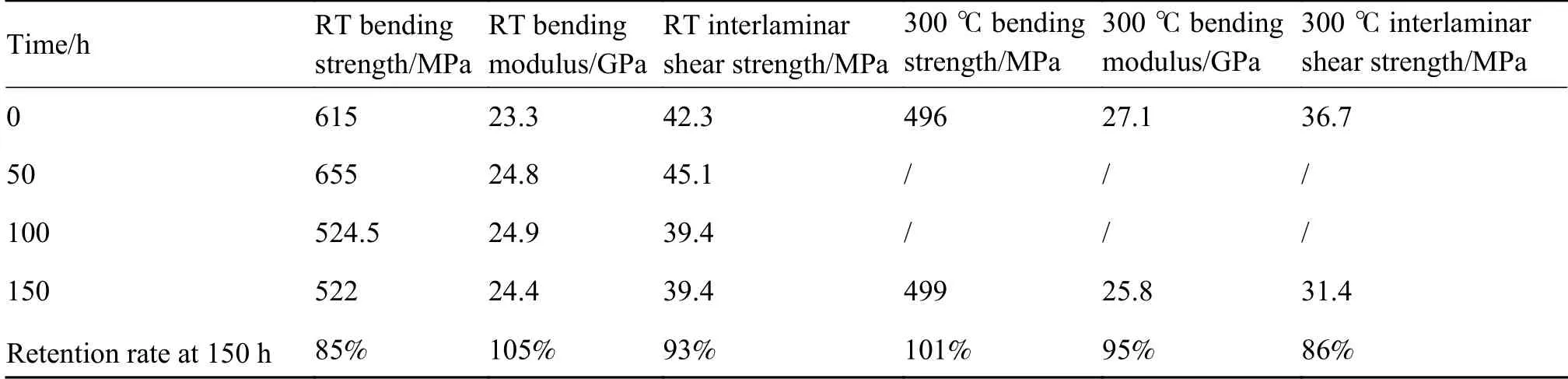

表5 为QW280/AC721 材料经过不同热处理时间后的弯曲与层间剪切性能。在50 h 的热氧老化后,QW280/AC721 复合材料的室温弯曲强度、室温弯曲模量和室温层间剪切强度均有所增加,如上文所述,其原因同样是由于聚酰亚胺基体在热处理过程中发生的后固化反应、分子链重排和应力松弛等效应,上述效应一方面提高了树脂基体的交联密度和模量,另一方面也使得复合材料在固化成型过程中积累的热应力逐步松弛释放,强化了树脂基体传递载荷的能力,从而使得复合材料的整体强度提升。但进一步增加热氧老化时间(100~150 h),QW280/AC721 复合材料的室温弯曲强度、室温层间剪切强度和300 ℃层间剪切强度均相比老化前有所下降,这是可能是由于后固化使得树脂基体的脆性增大、热氧老化使得树脂基体缺陷增多以及树脂与纤维界面黏结性能下降的综合效应所致,但上述三项力学性能的保持率均在85%以上,说明复合材料的老化并不显著。为了进一步分析增强纤维与树脂基体之间的界面黏结性能对复合材料层间剪切强度的影响,测试了不同老化时间的复合材料拉伸断面的SEM 形貌,结果如图6 所示。由图6可知,未老化样品的横断面显示树脂与纤维均发生均匀断裂,断口平直,且树脂充盈在纤维缝隙之间,但随着老化时间增加,复合材料的拉伸断面出现显著的界面滑脱和分层现象,说明热氧老化对QW280/AC721 的界面黏结性能有一定的影响,提升增强纤维与树脂基体的界面相容性和高温黏结性是进一步强化该类复合材料耐热氧老化性能和耐高温性能的可行途径之一。

表5 QW280/AC721 复合材料在热氧老化不同时间后的弯曲性能和层间性能Table 5 Bending properties and interlaminar properties of QW280/AC721 composites after thermal oxidative aging for different time periods

3 结论

(1)通过对石英纤维TG、DSC 和表面能谱分析,石英纤维在室温~500 ℃区间内没有明显的质量变化与相变,表明石英纤维具有优异的热稳定性。

(2)随热处理时间增加,石英纤维表面的浸润剂逐渐氧化分解,导致拉伸强度降低,聚酰亚胺复合材料中的纤维因有树脂保护作用,复合材料的力学性能得到有效维持。

(3)QW280/AC721 复合材料在300 ℃热处理过程中会发生后固化交联反应和分子链重排,玻璃化转变温度随热处理时间增加逐渐升高,弹性模量有所增加。

(4)QW280/AC721 复合材料具有稳定的介电常数与介电损耗,随热处理时间增加,其介电常数变化不大,维持在3.5~3.8 之间,介电损耗均保持在较低的10-3数量级。

(5)QW280/AC721 复合材料在300 ℃热氧老化50 h 后,其纵向拉伸、纵向弯曲和层间剪切强度均相比于老化前有所增加,在热氧老化150 h 后,复合材料仍具有较高的力学性能保持率,拉伸、弯曲和剪切模量相比于老化前基本不变,说明复合材料具有优异的耐300 ℃热氧老化的性能。