HVOF制备铁基非晶涂层工艺优化及其磁性能研究

叶海来,朱协彬*,张 伟,魏 敏

(1安徽工程大学 机械与汽车工程学院,安徽 芜湖 241000;2.河北京津冀再制造产业技术研究院,河北 河间 062450)

铁基非晶合金因其特殊的结构和优异的性能而倍受研究者关注[1-2]。由于原子的不规则排列,非晶材料具有优异的软磁[3]、耐磨[4]、耐腐蚀[5]等性能。近年来,学者们通过表面工程技术,优化喷涂工艺参数,研究了非晶涂层的耐磨和耐腐蚀性能[6-8]。而铁基非晶涂层作为一种性能优异的软磁材料,在电机、变压器等行业有着广阔的应用前景[9-11]。同时,传统的非晶带材在制备过程中存在加工尺寸、生产成本等限制。因此,选择合适的表面工程技术制备非晶软磁涂层具有重要意义。

热喷涂和激光熔覆是制备铁基非晶涂层的主要方法[12]。根据目前的研究报道,通过激光熔覆制备非晶涂层,所制备的涂层非晶含量相对较低[13-14]。而HVOF喷涂与其他热喷涂技术(火焰喷涂、电弧喷涂、等离子喷涂)相比,HVOF喷涂制备的涂层具有孔隙率低、非晶含量高、附着力强、氧化程度低等优点[15-16]。这些性能归功于喷涂过程中较高的粒子速度(约1 000 m/s)和冷却速率(106~107K/s)[17-18]。M Cherigui[19]通过HVOF喷涂制备的FeSi、FeNb涂层,通过参数优化后,涂层中会出现微量的非晶。M Cherigui[20]继续研究了HVOF喷涂制备Fe3Si涂层软磁性能,相较于FeSi粉末,FeSi涂层具有更低的矫顽力。M Cherigui[19,21]进一步通过HVOF热喷涂制备了Fe93.5Si6.5、Fe86.5Si13.5、Fe75Si6.5B18.5、Fe75Si15B10、Fe73.5Si13.5B9Nb3Cu1涂层,在Fe3Si涂层检测出了非晶相,涂层的矫顽力随厚度的变化表现出良好的稳定性。当涂层的厚度为120 μm时,矫顽力最小。

Fe-Si-B是应用最广泛的非晶软磁材料,它具有优异的非晶形成能力和软磁性能[22-23];同时,在喷涂过程中,喷涂参数对涂层的性能有着显著的影响,而田口法是研究多因素对性能影响的一种简单高效的手段[24-25]。研究以Fe-Si-B为原始粉末,采用田口法确定喷涂参数,通过优化后的工艺参数制备涂层,研究涂层的软磁性能。

1 实验

1.1 实验材料及设备

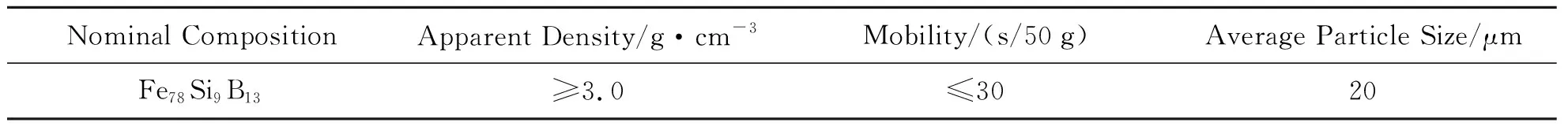

实验采用上海布威应用材料科技有限公司提供的Fe78Si9B13非晶粉末。粉末的具体参数如表1所示。采用西安交通大学研制的CH-2000型喷涂系统(HVOF Spray System)制备涂层。

表1 粉末的具体参数

1.2 实验方法

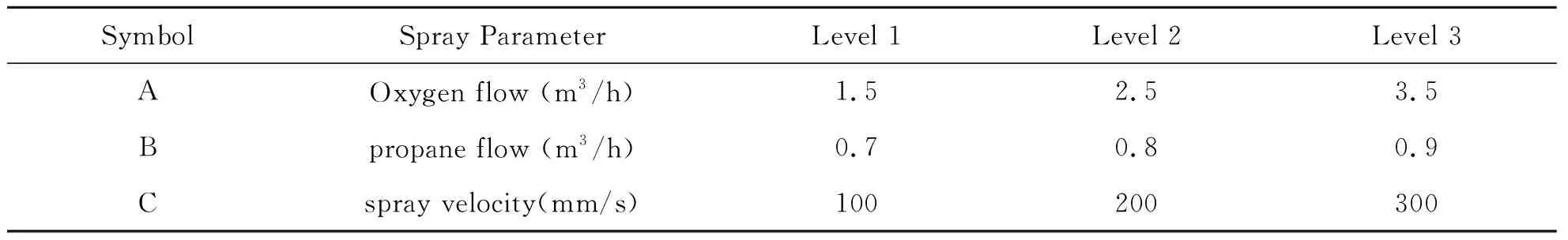

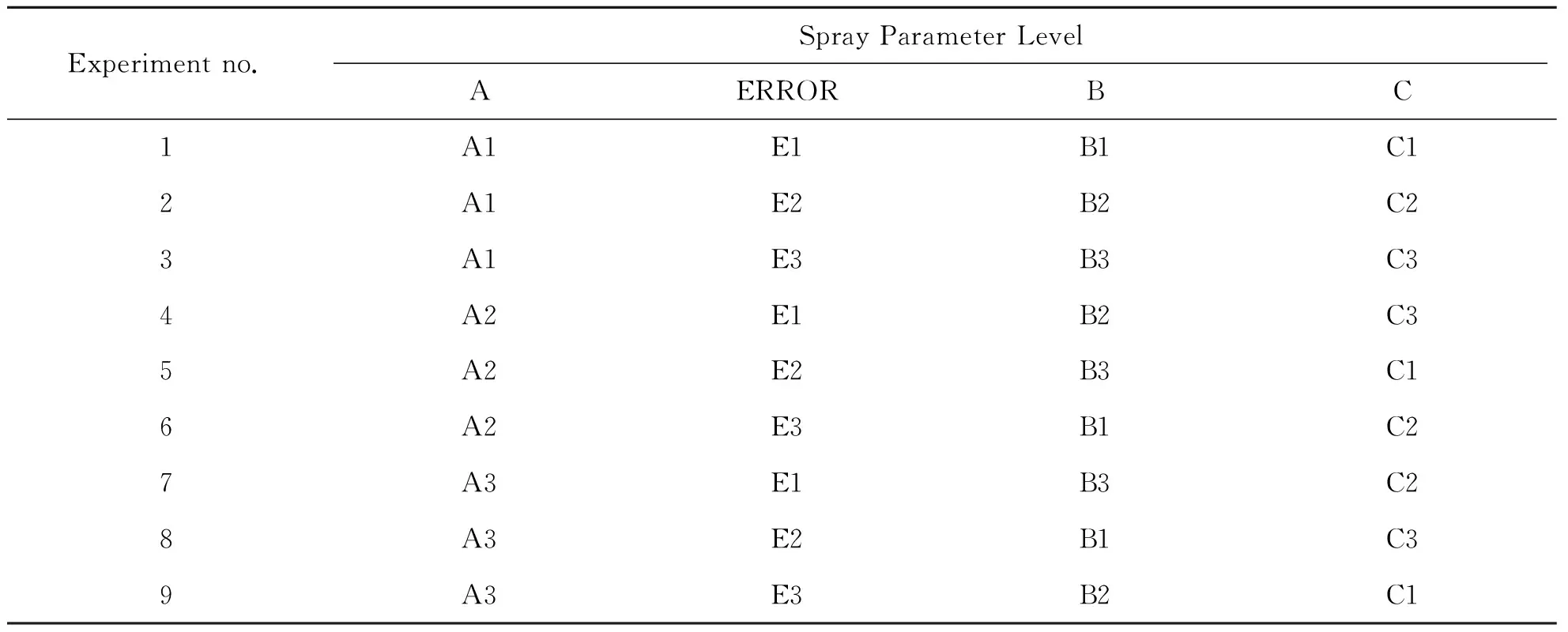

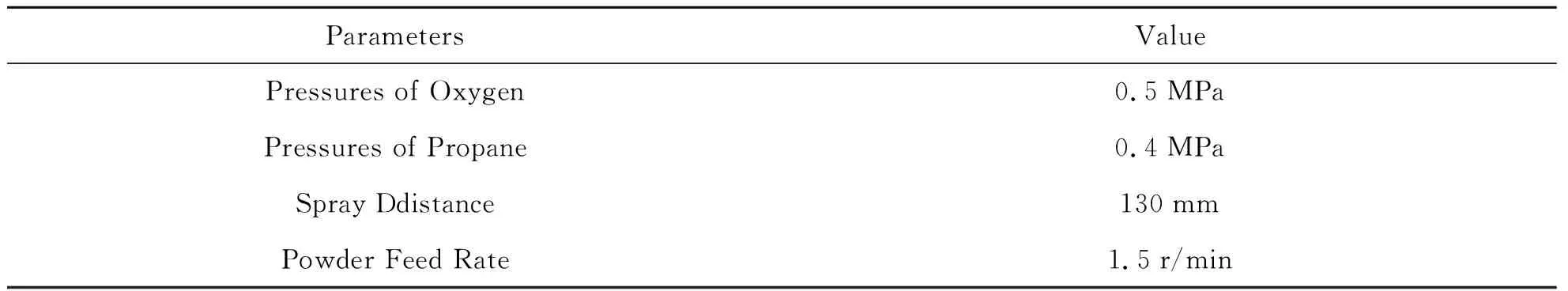

实验前,将粉末放于真空干燥箱内,在373.15 K温度下干燥2 h;以70 mm×70 mm×3.5 mm的硅钢片为基体。在喷涂过程中,基板背面通入0.7 MPa的压缩空气进行冷却,所制备涂层厚度为120 μm左右。田口方法基于L9正交阵列(4列和9行)如表2所示。L9中有4列,其中3个参数和1个误差项随机分配,如表3所示。实验中所使用的其他喷涂参数如表4所示。

表2 实验中水平喷涂参数

表3 喷涂参数与误差分布

表4 其他喷涂参数

1.3 表征与测试

采用Nova Nano650型场发射扫描电镜(SEM)对粉末、涂层和涂层的截面形貌进行了分析,并采用了匹配的能谱仪(EDS)分析元素的分布及含量。涂层和粉末的物相分析使用X射线衍射仪(XRD),采用Cu靶的Kα射线,λ=0.154 060 nm,步长为0.02°;并对XRD图谱进行Pseudo-Voigt函数拟合,计算非晶含量的百分比。采用STA-449差示扫描量热仪(DSC)测试不同升温速率下涂层的热力学曲线。测试温度从300 K(室温)到873 K,升温速率分别为10 K/min、20 K/min、30 K/min和40 K/min。采用Lake Shore7307振动磁强计(VSM),在10 000 Oe的外加磁场下测试了软磁性能。

2 结果与分析

2.1 涂层非晶含量与信噪比分析

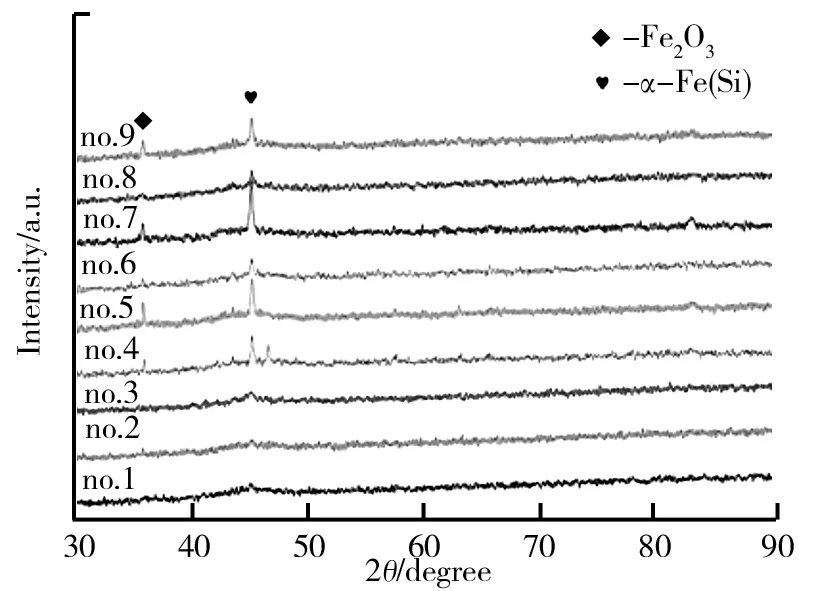

图1 不同工艺参数下涂层的XRD图

由表3参数所制备涂层的XRD图如图1所示。通过XRD图拟合计算出的非晶含量如表5所示。在田口法中,将实验结果转换成信噪比(S/N)用于测定因素对性能的影响程度。S/N(η)可被定义为:

η=-10.log(M.S.D),

(1)

式中,M.S.D为输出特性的标准差。通常有3种性能特征:the lower-the-better,thenominal-the-better,和the higher-the-better。不论哪种情况下,信噪比越大,性能越好。实验中为获得最佳的软磁性能,采用the higher-the-better,其中M.S.D可定义为:

(2)

式中,n为试验次数;R为第n次试验中非晶含量的百分数。

根据不同参数制备涂层的非晶含量,通过式(1)、式(2),各参数所对应的信噪比如表5所示。

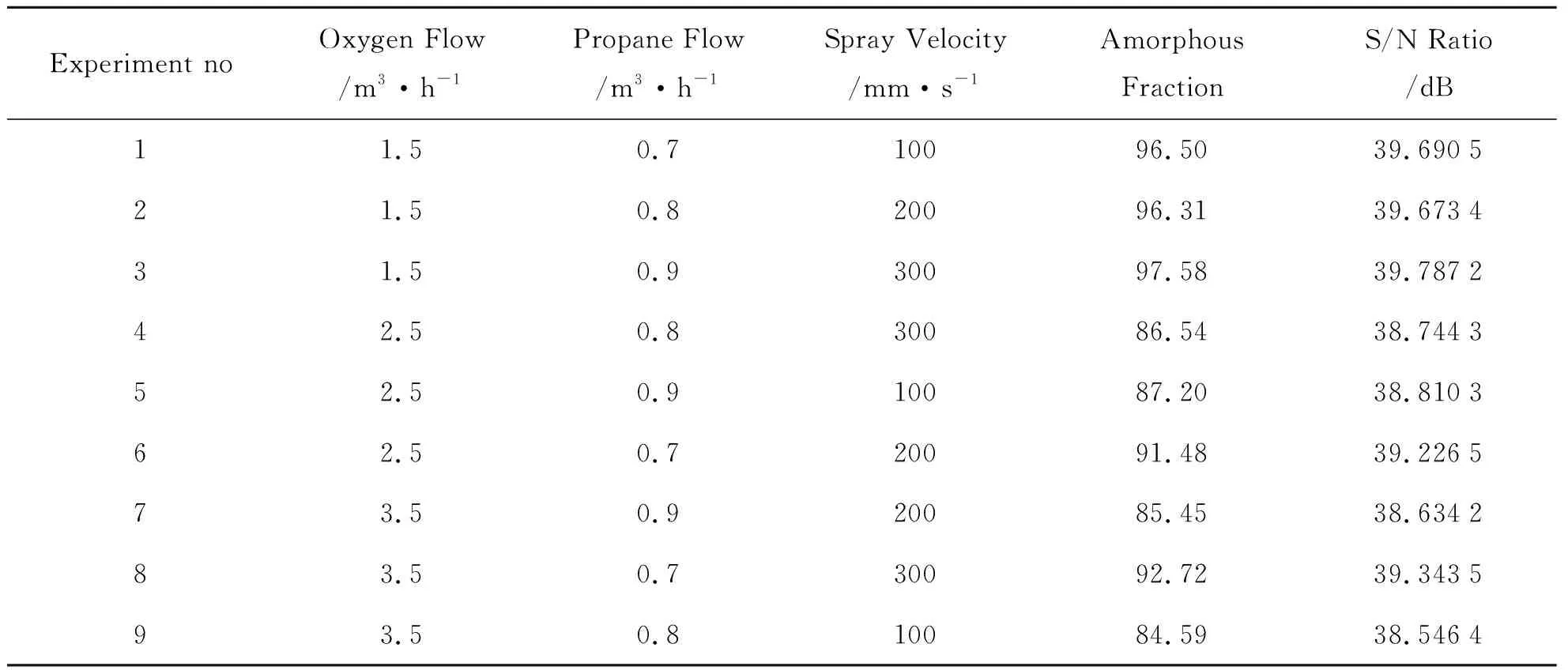

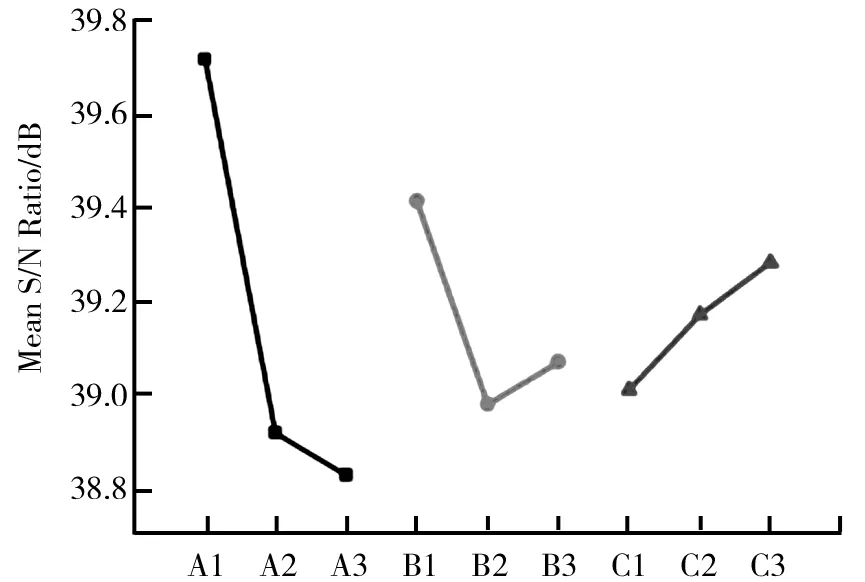

表5 非晶含量与对应的S/N比

由于实验设计的正交性,可在不同的水平上分离出各喷涂参数对结果的影响,各控制因素和各水平的均值S/N比列于表6。各因子的Delta值由均值S/N求差得到。Delta值越大,表明参数对结果的影响越大。因此可以得出3个喷涂参数对非晶涂层的影响程度由高到低依次为氧气流量、丙烷流量、喷涂速度。

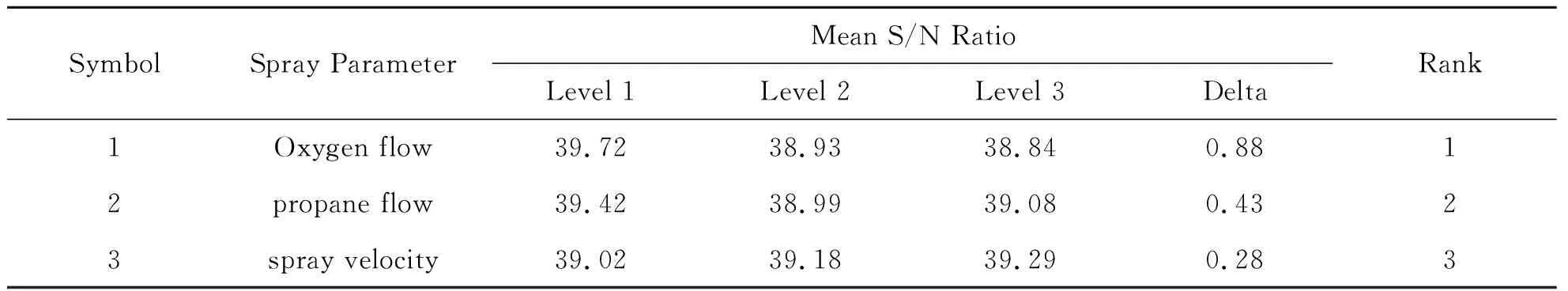

根据表6中数据,绘制各水平参数的均值S/N响应图如图2所示。因为S/N比值越大,非晶含量越高,因此,可根据A1B1C3喷雾参数制备非晶含量最高的涂层。同时从图2中可以看出,氧流量对应的差异最大,说明氧流量对喷涂过程的影响最大,随着氧流量的增加,S/N比减小。图2中还显示了均值信噪比随喷涂速度的增加而增加。这是因为随着喷涂速度的提高,火焰单位面积停留时间缩短。这种情况下,粒子在涂层表面的加热时间变短,冷却速度增加,有利于非晶涂层的形成。

2.2 氧/燃比对涂层非晶含量的影响

通过正交实验分析,氧气流量对涂层非晶含量有着最为重要的影响。为了更好地解释这一现象,固定喷涂速度为100 mm/s,取1,5,9三组实验进行分析。实验条件下,氧气的压强为0.5 MPa,丙烷的压强为0.4 MPa。根据式(3)计算得到最佳的氧/燃比为3.72∶1。

表6 不同水平工艺参数对S/N的影响

图2 不同水平参数的均值S/N响应图

(3)

当氧气流量(1.5m3/h)较低时,由于氧/丙烷比小于理想的氧/丙烷比,丙烷不能完全消耗。同时,由于整体气体流量较低,燃烧释放的热量减少。实验1、5、9涂层的表面和截面SEM图如图3所示。图3a为第1组参数制备涂层的表面和截面。从图3a可以看出,颗粒并没有完全熔融展开,存在大量未熔化的颗粒(相变并没有渗透到颗粒中心),所以涂层中会保留一部分粉末中的非晶相[26]。图3b为第5组实验涂层的表面和截面,由图3b可以发现,涂层表面大部分粒子呈扁平状,少量未熔化的粒子出现在涂层中。这是由于氧流量增加,氧/丙烷比接近理想的氧/丙烷比。此时,燃烧室压力和热量增加,颗粒获得更大的速度。随着热输入的增加,涂层的冷却速率降低。当吸收热输入超过临界值时,冷却速率未达到非晶临界冷却速率,熔融颗粒外层直接结晶[27-28];同时,高温使涂层难以散热,先沉积在基体上冷却了的液滴会被随后熔融的液滴加热,导致之前形成的非晶部分转变为晶体[29]。但当氧/丙烷比超过理想氧/丙烷比时,根据燃烧火焰温度随氧/丙烷比[30]变化的函数曲线可以发现,火焰温度从最高点下降。第9组实验涂层的表面与截面图(见图3c)验证了这一理论。从图3c可以看出,只有一部分颗粒表面是平整的,涂层中有较多的颗粒没有熔化,说明在这种情况下产生的热量相对较少。如上所述,热的减少将增加涂层的非晶含量,故在这3个实验中,实验1的非晶含量最高,实验9的非晶含量最低。

图3 实验1、5、9涂层的表面和截面SEM图

2.3 优化后涂层显微组织与物相分析

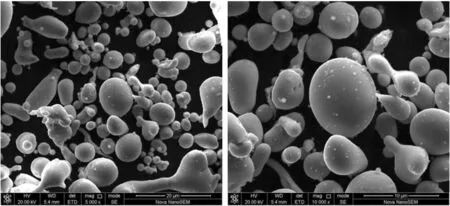

Fe78Si9B13粉末的SEM图如图4所示。由图4可知,多数为球形、近球形粉体,细长粉体数量较少。粒度范围在10 μm左右,这有助于喷涂后形成致密的涂层[31]。

图4 Fe78Si9B13粉末的SEM图

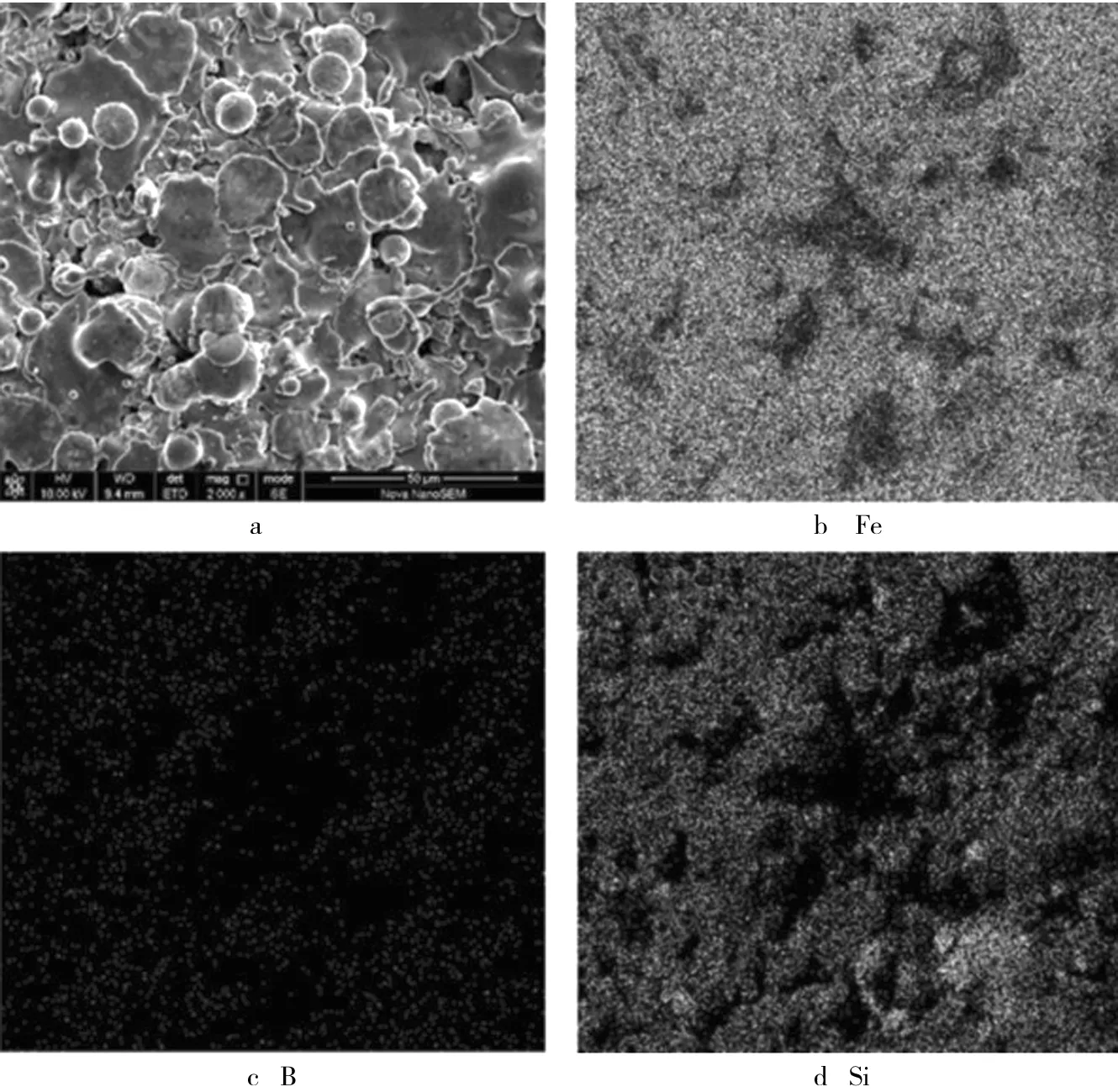

喷涂涂层表面形貌及其元素分布如图5所示。从图5a中可以看出,涂层表面的颗粒呈层状结构。这是由于粉末颗粒在熔融状态下加速到达基体,然后扩散形成涂层。同时,在图中可以观察到一些小的球形颗粒,这是因为熔融颗粒在撞击基体时发生飞溅,因此在周围形成了小球体。图5b、图5c、图5d表明了涂层表面的元素分布。涂层的主要元素Fe、Si和B分布均匀,在喷涂过程中未产生元素富集。

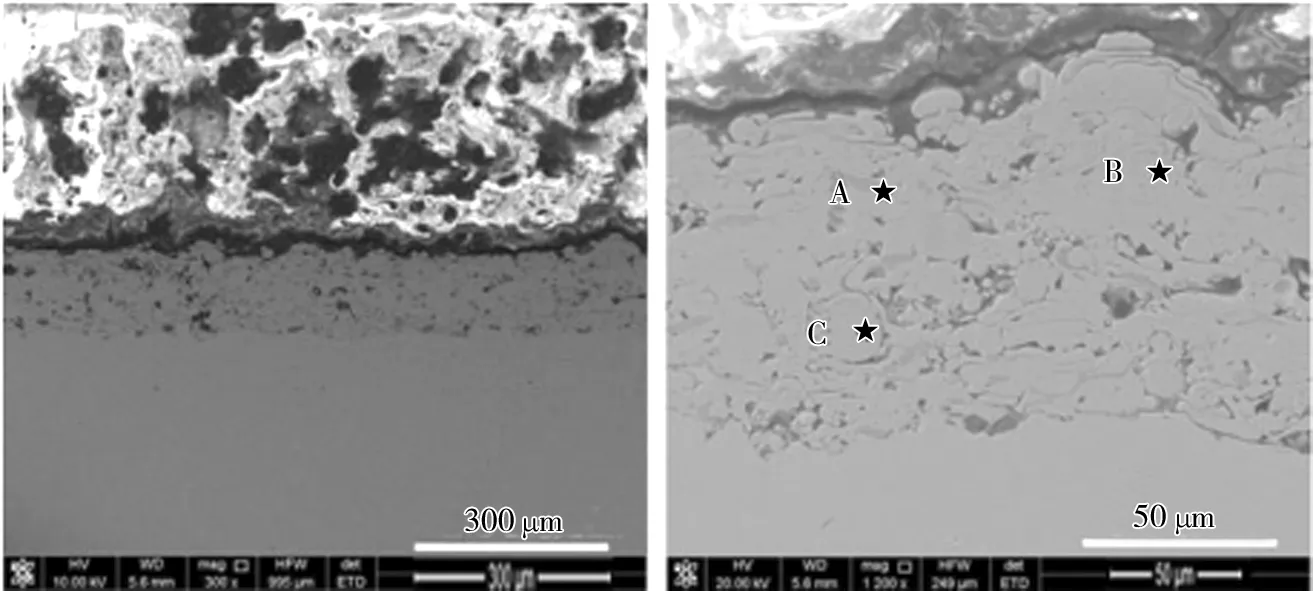

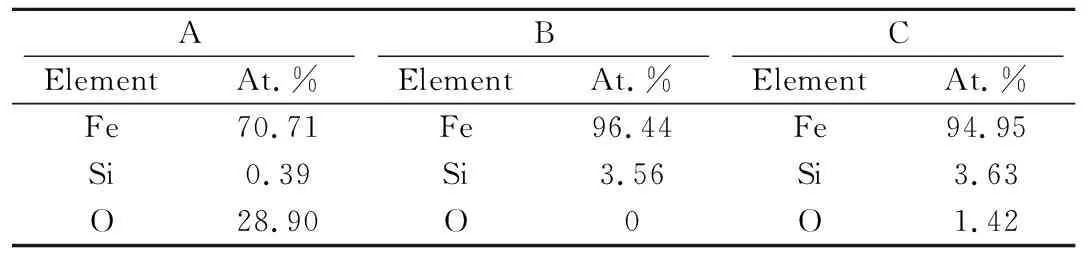

喷涂涂层截面形貌与元素分析图如图6所示。从图6中可以看出,涂层厚度约为120 μm,截面存在空隙和未熔颗粒。这是因为喷涂中氧/丙烷比较低,所以反应产生的热量较小,粉末颗粒未能充分熔化;同时,整体气体流速较低,粉末获得的速度较低。由于硼的原子散射因子较低[32],无法被探测到,为了更准确地测定元素的含量,在移除硼的情况下,将其他成分归一化为100%。对涂层进行EDS分析,测试表明暗区域存在大量的氧元素,在粒子未熔化的区域也存在少量的氧。

图5 喷涂涂层表面形貌及Fe、Si、B元素分布

ABCElementAt.%ElementAt.%ElementAt.%Fe70.71Fe96.44Fe94.95Si0.39Si3.56Si3.63O28.90O0O1.42

图6喷涂涂层截面形貌与元素分析图

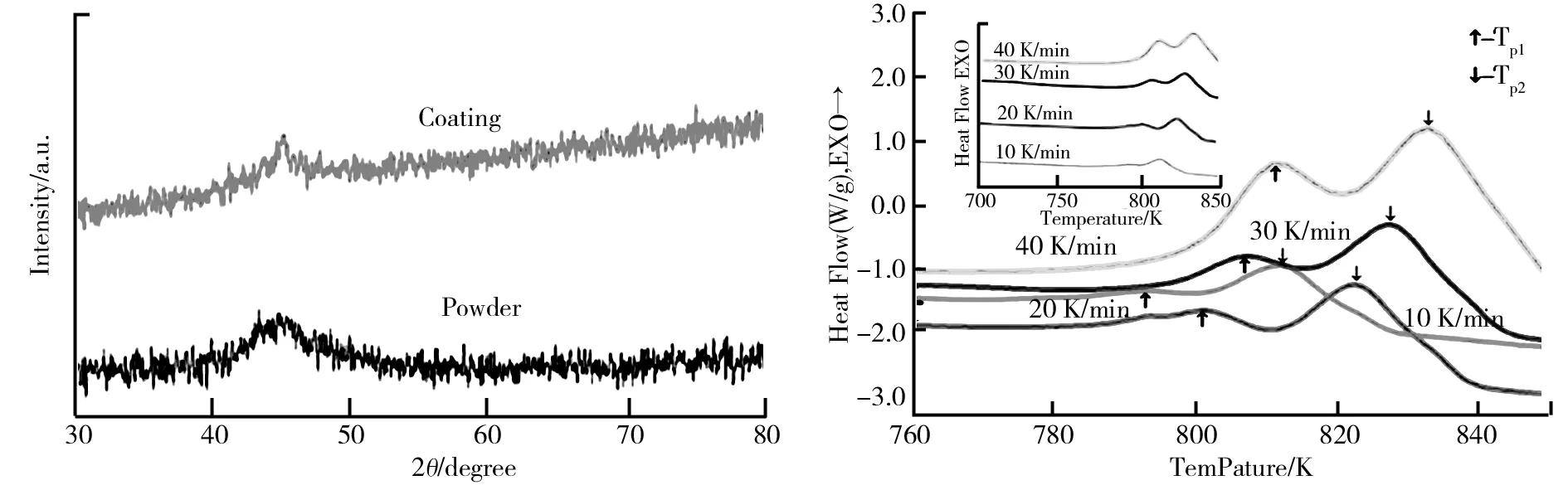

Fe-Si-B粉末及其涂层的XRD图谱如图7所示。图7中只呈现出一个“馒头晕”(约2θ=45°),表明粉末和涂层均为非晶结构。

2.4 DSC和结晶动力学分析

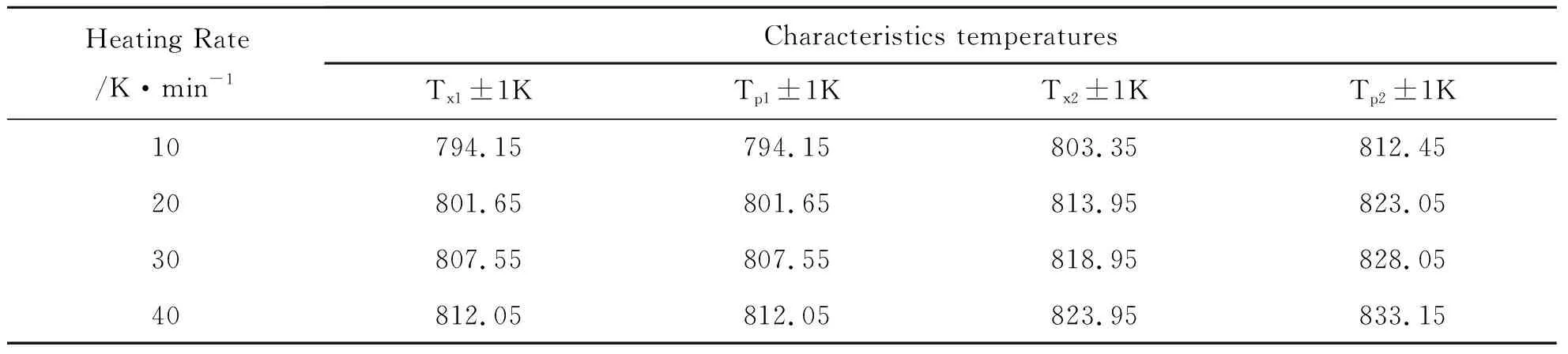

为研究优化后Fe-Si-B涂层的热性能和结晶行为,以不同的加热速率(10 k/min、20 k/min、30 k/min、40 k/min)对喷涂态涂层进行处理,DSC曲线如图8所示。从图8可以看出,在升温过程中,涂层出现了两个放热峰,这说明涂层的结晶过程可以分为两个部分。有研究指出,第一个放热峰和第二个放热峰对应的析出相分别为α-Fe和Fe-(Si,B)[33-34]。这表明涂层在结晶过程中,首先是α-Fe稳定析出,随着温度继续升高,B和Si元素富集,导致Fe-(Si,B)相与α-Fe相同时析出,属于初晶型晶化。在不同升温速率下,涂层的初始结晶温度(Tx1)、初始结晶峰温度(Tp1)和放热峰逐渐升高(特征参数如表7所示),放热峰面积逐渐增大,这说明升温速率对涂层的结晶过程有显著影响。通过计算表观活化能可以得出晶体结晶过程中需要克服的能量势垒。因此,采用Kissinger[35]、Ozawa[36]和Augis-Bennett[37]公式计算涂层特征温度点的表观活化能。具体公式如下:

(4)

(5)

(6)

式中,β为升温速率;Tp为升温速率β下的特征温度;R、T0和Ea分别为气体常数、绝对温度和表观活化能。激活能通常定义为能量的一个阈值,超过这个阈值,能量的波动就能提供元素反应所需的能量,对于特定的反应,活化能应该是恒定的。

图7 Fe-Si-B粉末及其涂层的XRD图 图8 不同加热速率下的DSC曲线

表7 不同加热速率下优化后涂层的特征温度

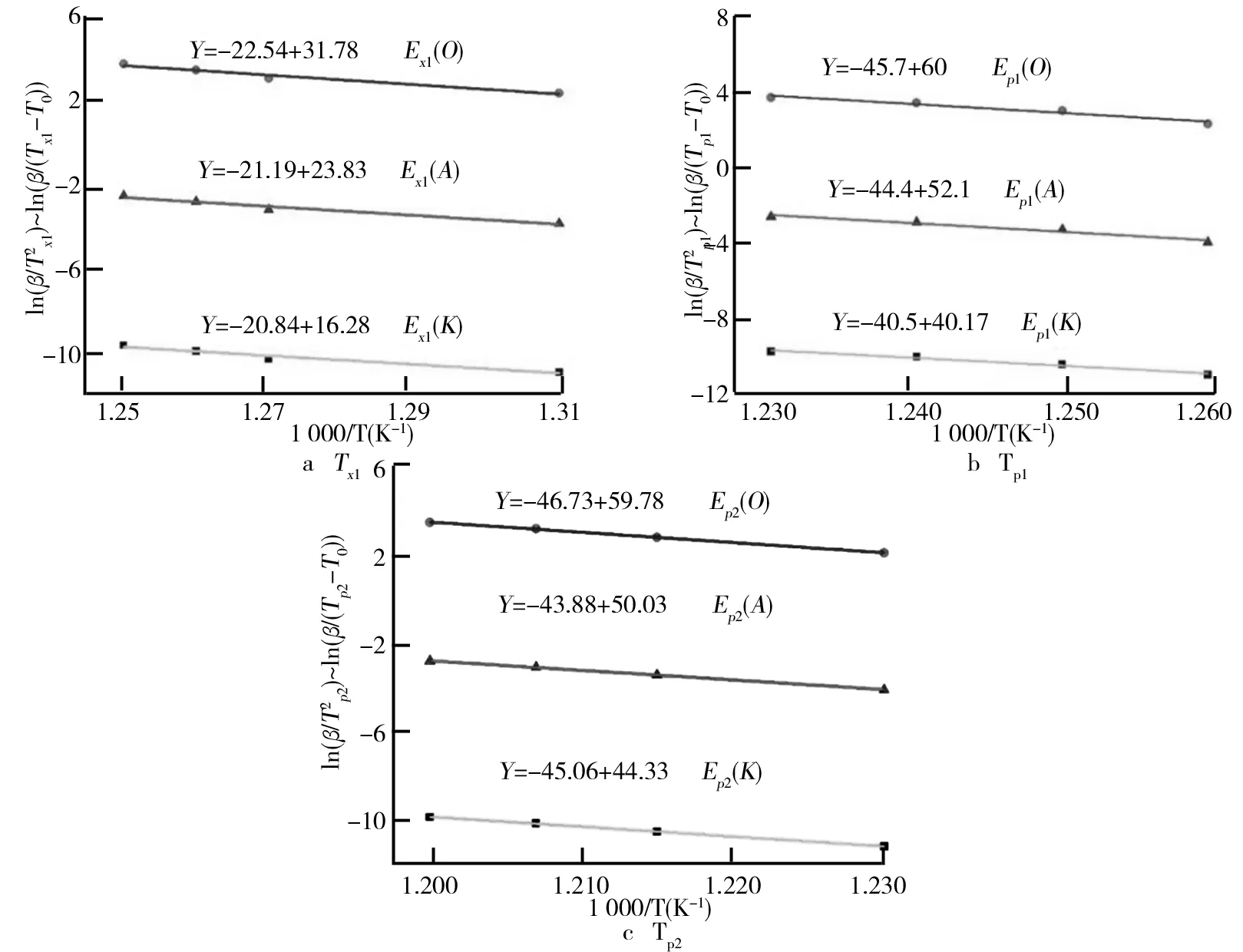

图9 Kissinger、Ozawa和Augis-Bennett对应特征温度Tx1、Tp1和Tp2的表观活化能

从图9中可以看出,Ep1(K)=336.72 kJ/mol,Ep1(O)=379.95 kJ/mol,Ep1(A)=364.12 kJ/mol,Ep2(K)=374.63 kJ/mol,Ep2(O)=388.49 kJ/mol,Ep2(A)=364.79 kJ/mol。涂层在两次结晶时的峰值表观活化能接近400 kJ/mol,表明涂层具有良好的稳定性。与Fe-Si-B非晶带相比,涂层具有较高的表观活化能,因为在喷涂过程中,微量氧元素进入并占据了Fe原子的位置,从而影响了B和Si元素的扩散。同时可以观察到,初始结晶激活能(Ex1(K)=187.39 kJ/mol,Ex1(O)=176.17 kJ/mol,Ex1(A)=173.26 kJ/mol)与初始结晶峰值激活能(Ep1(K)=336.72 kJ/mol,Ep1(O)=379.95 kJ/mol,Ep1(A)=364.12 kJ/mol)存在较大差异。可设定初始结晶激活和初始结晶峰值激活能分别代表晶体形核和生长所需能量。因此,可以推断涂层中晶体的形核比生长更容易发生,这有利于在退火过程中纳米晶的形成。

2.5 优化后涂层磁性能

涂层的磁滞回线表示了涂层在-20 oe至20 oe低磁场下的磁化曲线,如图10所示。从图10可见,涂层的饱和磁化强度Ms为158 emu/g,矫顽力为11.5 Oe(1 Oe=79.6 A/m)。Cherigui M[21]实验发现晶体Fe75Si6.5B18.5和Fe75Si15B10涂层的矫顽力分别为17 Oe和25 Oe。

Alleg[39]在实验中发现Fe75Si15B10涂层的最小矫顽力为16 Oe。同时,图10证明涂层中存在交换偏置现象,其原因可能是在喷涂过程中氧元素的掺杂。虽然涂层呈现非晶结构,但由于涂层中的氧原子和铁原子会以原子簇的形式存在,从而形成反铁磁区域,对铁磁相产生钉扎效应,因此宏观上呈现矫顽力不对称。

为了更好地说明这一机理,对样品进行了退火处理。不同退火温度下(未有保护气体)涂层的矫顽力如图11所示。从图11可知,在663.15 K退火条件下,涂层的矫顽力明显增大。这可归因于涂层表面的氧化层。在703.15 K退火后,矫顽力呈下降趋势。这是因为在退火过程中,涂层发生了结构弛豫现象,导致内应力减小,应力对磁畴的钉扎作用减弱。当退火温度达到743.15 K时,涂层的矫顽力缓慢增大,交换偏置效应减小。这是因于大量α-Fe相软磁析出,削弱了反铁磁相的影响,因此交换偏置现象逐渐减弱。随着退火温度的升高,涂层内部将析出Fe-B相,由于Fe-B相高的磁各向异性,使得涂层的矫顽力进一步增大[40]。

图10 涂层的磁滞回线图11 优化后涂层及不同温度下退火涂层的矫顽力

3 结论

采用HVOF热喷涂工艺制备了非晶态涂层,氧流量为影响涂层非晶含量的最显著的因素,优化后的喷涂工艺参数为:丙烷流量1.5 m3/h,氧流量0.7 m3/h,喷涂速度300 mm/s。涂层表现出较高的表观激活能(173.26~388.49 kJ/mol),说明涂层具有良好的热稳定性。在退火过程中,涂层以初晶晶化的形式析出晶体。在涂层过程中氧元素的掺杂会导致涂层出现交换偏置现象,原始涂层具有良好的软磁性能,但退火后涂层的矫顽力增大。