高分七号卫星多探头甚高精度星敏感器热设计与验证

余成武 隋杰 陈超 童叶龙 程会艳 陈建峰 王晓燕 武延鹏

(1 北京控制工程研究所,北京 100094)(2 北京空间飞行器总体设计部,北京 100094)

星敏感器属于高精度光学姿态测量敏感器,广泛应用于卫星及飞船控制系统。它以恒星作为参照目标,通过星图识别技术计算三轴惯性姿态信息。星敏感器的测量误差[1]主要包括随机误差、低频误差[2]和系统误差。其中:随机误差可以通过与陀螺联合滤波的方法加以克服。系统误差引起的姿态确定误差是固定常值,可以利用已知地面控制点信息加以标定与补偿。低频误差引起的姿态确定误差呈现出与低频误差特性一致的周期波动,难以通过上述方法加以消除。

低频误差是星敏感器影响卫星姿态控制精度的重要误差源,主要包括视场相关误差(短周期项误差)和热稳定性误差(长周期项误差)。热稳定性误差是低频误差的重要组成部分,占星敏感器在轨低频误差的60%,占星敏感器总测量误差的40%。因此,热稳定性误差已成为制约星敏感器精度进一步提升的瓶颈。对于高分辨率遥感、测绘等卫星,星敏感器的测量精度及热稳定性直接决定了地面观测区域的准确性及长时间观测的连续性,因此需要尽可能减小热稳定性误差。

高分七号(GF-7)卫星是我国首颗亚米级高分辨率光学传输型立体测绘卫星,配置了2台国产多探头甚高精度星敏感器,对单台星敏感器提出了光轴姿态测量精度优于1″、光轴热漂移优于0.3(″)/℃的技术指标需求。本文针对星敏感器高热稳定性的任务需求进行热设计,完成了地面热试验和在轨测试,验证了热设计的合理性。这种高热稳定性热设计思路,可应用于后续航天器星敏感器的热设计中。

1 星敏感器高热稳定性热设计

针对GF-7卫星星敏感器的高热稳定性要求,本文提出了星敏感器内部热设计与整机的热控设计耦合进行的方案。

1.1 星敏感器结构及内部热设计

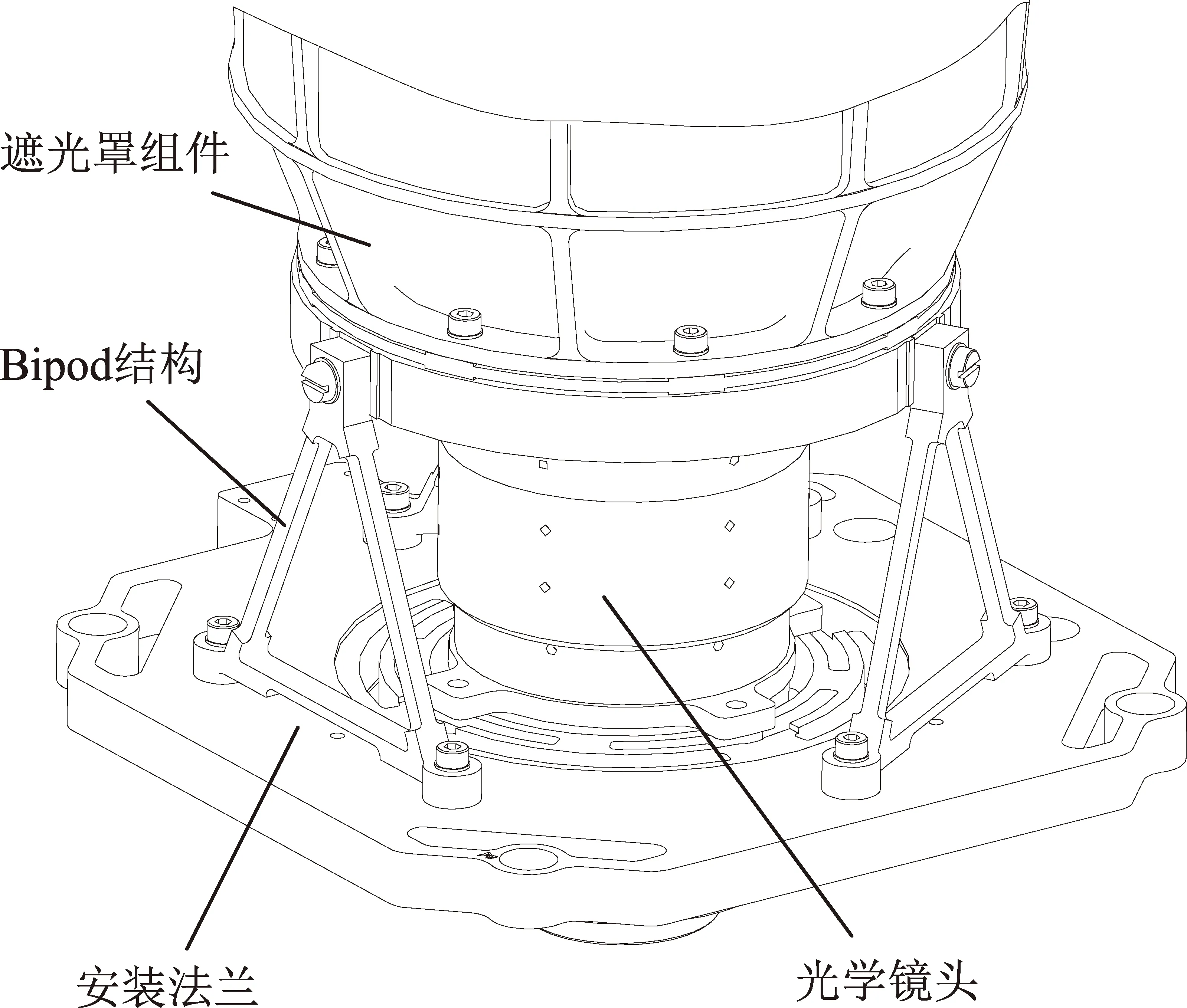

星敏感器构型如图1所示,安装法兰作为主承力结构,位于星敏感器中部,光学系统直接安装在安装法兰上,而遮光罩组件通过遮光罩支撑结构安装在安装法兰上,线路盒通过线路盒支撑结构安装在安装法兰上。

图1 星敏感器构型示意Fig.1 Structure diagram of star sensor

星敏感器整机高热稳定设计采用一体化全局热设计思路[3],以安装法兰和光学镜头为结构和热设计核心,综合考虑结构材料、热源分布、散热路径、工作环境等因素,保证热分布满足整机的温度梯度要求。①以安装法兰、光学镜头为整机的主体结构进行设计;②光学结构选型和光机结构选择设计应尽量采用对称结构形式,应具有对热不敏感或热匹配、热稳定性较好的性能要求;③通过选择低线胀系数材料并合理设计重要零件形状,减小可能出现的热变形;④通过选用不同线胀系数结构材料并合理搭配,在关键尺寸链中形成补偿环,可在一定程度上使热变形自动抵消;⑤进行传热通道设计,使星敏感器内部温度场分布更趋合理,有利于抑制热变形;⑥降低内部热源互扰,采用各组件隔热设计及大功率器件快速导热设计。

由于星敏感器在轨长期工作,整机功耗为2 W,集中在线路盒组件,而整机功耗相对于星敏感器整机产品所承受的外热流(≥20 W)为小量,因此星敏感器内部主要零组件之间的隔热设计是热设计的重点。

遮光罩是星敏感器中主要受到太阳光、地气光等外热流辐射的重要部件,其主要功能是用来抑制太阳光、地气光等杂光,因此其内部喷涂太阳吸收比较高的黑漆。这样,在受到太阳光的直接照射时,温度升高很快且温度较高;在进入阴影区无太阳光照射时,温度又很快下降。

在设计星敏感器结构时,通常在遮光罩与安装法兰之间采用隔热设计。遮光罩与安装法兰之间通过一个圆锥台式的支撑结构连接。这种支撑结构强度较好,但刚度较大,遮光罩受热变形极易传递至星敏感器安装法兰上,且遮光罩的热量也会随着遮光罩支撑结构直接快速传递至星敏感器安装法兰上。为提高星敏感器的热稳定性,采用基于两脚架(Bipod)结构[4]的遮光罩柔性支撑形式。Bipod结构与遮光罩组件之间为3点接触,Bipod结构与星敏感器本体结构的安装法兰间为6点接触,6个点沿圆周均布。为增加星敏感器的强度及刚度,Bipod选用钛合金TC4材料,并在两脚之间设计了加强梁,如图2所示。

图2 Bipod结构示意Fig.2 Diagram of bipod structure

1.2 星敏感器热控设计

考虑到星敏感器支架的目标温度为常温,也是基准温度[5],为减小星敏感器与支架的相互影响,设定支架与星敏感器的目标温度相同。根据相关的热变形分析,最终确定星敏感器安装法兰和光学镜头的热控指标为基准温度±1 ℃。星敏感器热控采用机热一体化设计方案,在星敏感器本体上完成散热与控温设计。线路盒组件建立一个散热通道,实现废热排散,在镜头与安装法兰上布置主动控温回路,采用偏低温设计方法,确保安装法兰、光学镜头始终处于主动控温状态,最终实现安装法兰、光学镜头较好的温度稳定性和均匀性控制。

星敏感器热控设计的主要思路包括:①采用线路盒组件散热通道设计,即散热通道设计在单机层面解决,与整星无接口,同时考虑通用性、可实施性,能够适应不同星敏感器布局和不同轨道热环境。②加强安装法兰与线路盒之间的隔热设计,同时加强线路盒周向均温扩热能力,达到减小安装法兰温度波动、温度梯度、散热面积及控温功率的目的。③加强遮光罩与安装法兰之间的隔热设计,减小遮光罩对法安装兰温度的影响,达到减小安装法兰温度波动的目的。④安装法兰及光学镜头镜筒布置主动控温回路,确保安装法兰及光学镜头镜筒温度稳定度及温度梯度。

为满足星敏感器安装法兰和光学镜头的热控指标要求,并考虑星敏感器热控的通用化设计,星敏感器热控设计结果为:①在光学镜头组件上布置主动控温回路,以保证其温度稳定性和温度梯度,根据光学镜头组件周围热环境情况分别在光学镜头前段、中段、后段各布置1路控温回路;为了保证安装法兰温度稳定度及温度梯度,根据线路盒组件热管布局,在安装法兰上布置了2路主动控温回路。②为了保证安装法兰与光学镜头组件的温度稳定性,强化隔热措施,在安装法兰与星敏感器支架、遮光罩与安装法兰、线路盒组件与安装法兰之间均加装聚酰亚胺隔热垫。除遮光罩前段、散热板正面喷涂KS-ZA白漆外,其余部位包覆多层隔热组件,镜头组件中段部分包覆多层隔热组件。

2 星敏感器热稳定性仿真分析

采用“热-力-光一体化”的分析方法进行星敏感器热稳定性仿真分析[6]。该方法的主要流程是:①使用热分析软件进行星敏感器在轨热分析;②将温度场结果导入有限元软件进行模型热应力和热变形等的计算;③使用SigFit软件导出光学系统(如镜片的变形)数据,经过相关拟合后构造CodeV光学模型文件;④利用MatLab和CodeV软件联合仿真,计算光轴指向误差,即热漂移角度。

2.1 基于外热流的星敏感器热分析

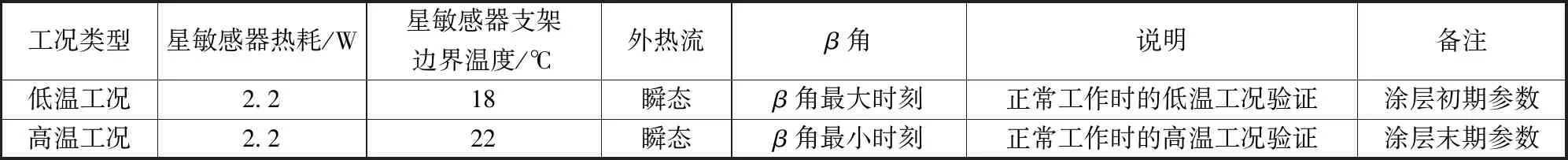

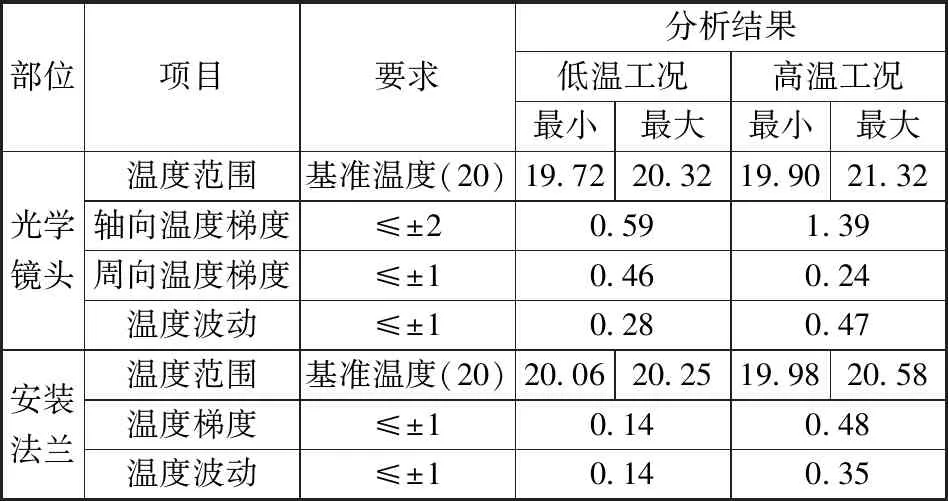

根据卫星运行轨道参数、β角(卫星外表面上某一微元面积的法线与卫星-地球连线的夹角)[7]和星敏感器热控方案及星敏感器内部电子元器件的功率等,设置好边界条件及约束条件,进行高温、低温工况条件下的瞬态热分析。此处的高温、低温工况均指轨道条件,高温工况与低温工况条件如表1所示。通过分析计算和试验分别获得高温、低温工况下的星敏感器温度分布(如表2所示),结果均可满足指标要求。

表1 工况设置Table 1 Working condition setting

表2 分析和试验结果Table 2 Results of analysis and testing ℃

2.2 星敏感器成像分析与光轴热漂移计算

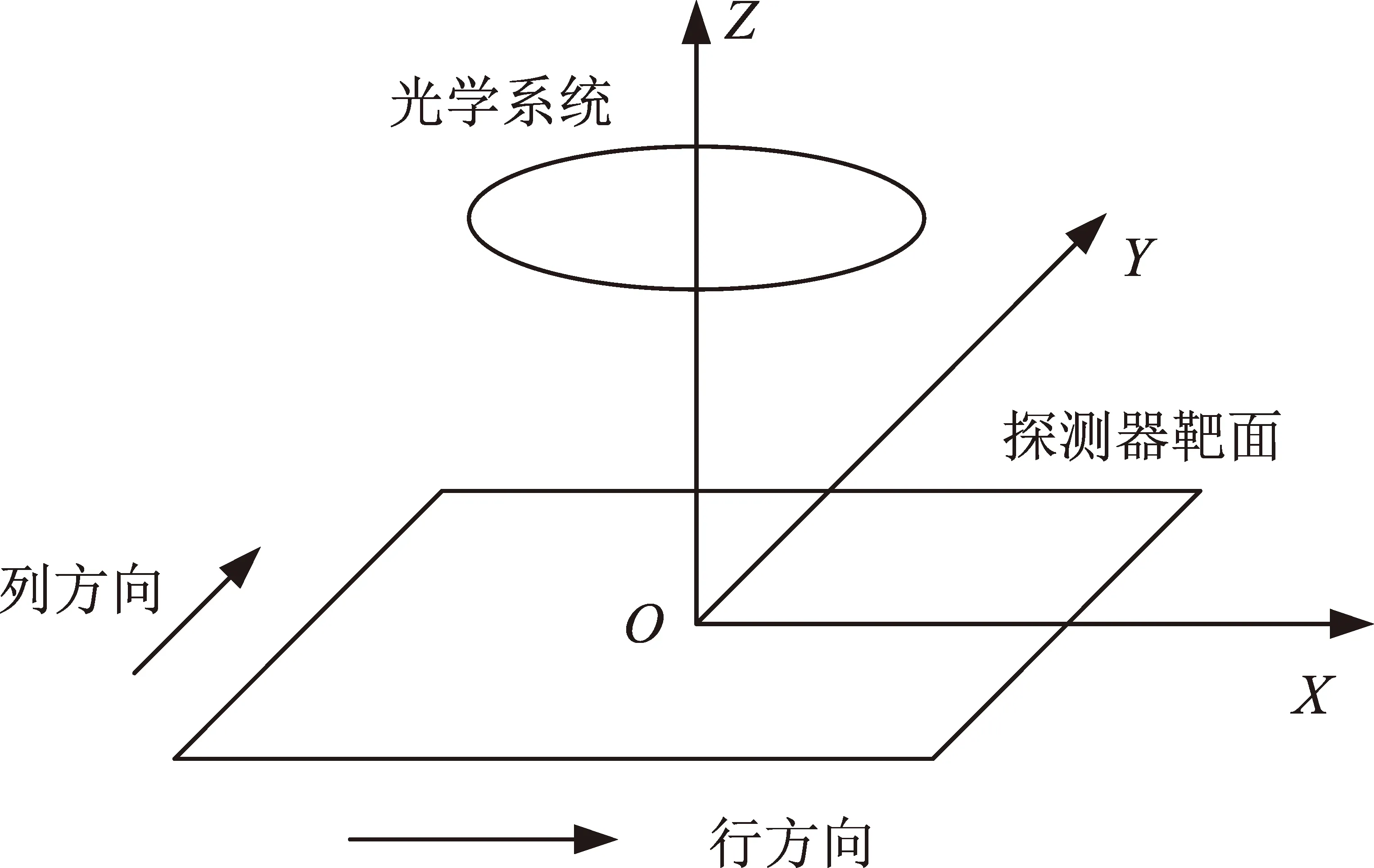

以星敏感器光学系统光轴与探测器靶面交点为坐标原点O,以光轴为Z轴(滚动方向),垂直于Z轴并平行于探测器靶面行方向为X轴(俯仰方向),列方向为Y轴(偏航方向),X轴、Y轴、Z轴成右手正交坐标系,如图3所示。

图3 星敏感器坐标系Fig.3 Star sensor coordinate system

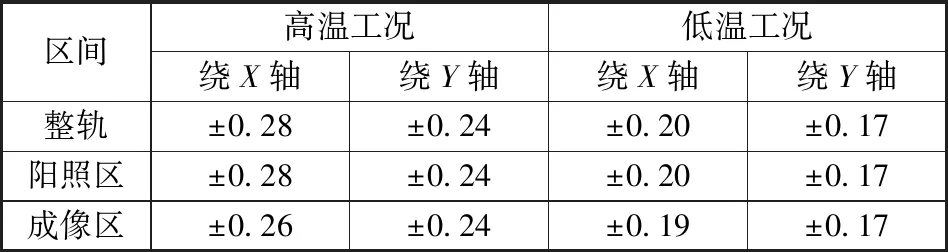

星敏感器整机及其光学系统受热产生温度波动,进而导致热变形,通过光学系统成像的星点像斑位置和能量分布在像面上均会发生变化,因而星点质心也会发生位置偏差,给星点识别及姿态计算带来误差,也就是热变形导致的光轴热漂移。光轴热漂移分析结果如表3所示。可知,在一个轨道周期中的光轴热漂移优于±0.3″,达到了设计指标。

表3 绕X,Y轴光轴热漂移Table 3 Thermal drifts of optical axis around X-axis and around Y-axis (″)

3 星敏感器热试验

3.1 星敏感器热稳定试验

热稳定试验[8-9]通过模拟星敏感器在轨工作时所处的热工况,使星敏感器内部形成相应的温度场分布,测量在不同热环境下的热稳定性。热稳定性试验的目的是测试星敏感器在不同热环境下的光轴指向漂移,验证指向漂移是否满足精度分配指标,并验证星敏感器的热(结构)设计的合理性。

热稳定性试验要求将星敏感器放置在真空罐内的控温平台上,星模拟器放置在真空罐外的光学平台上,如图4所示。对星敏感器安装法兰进行控温,控温范围为17→19→20→21→23(℃),被测星敏感器外部及内部特定组件处贴有热敏电阻,试验过程可采集温度数据并记录。

图4 星敏感器热稳定试验布局示意Fig.4 Layout diagram of thermal stability test for star sensor

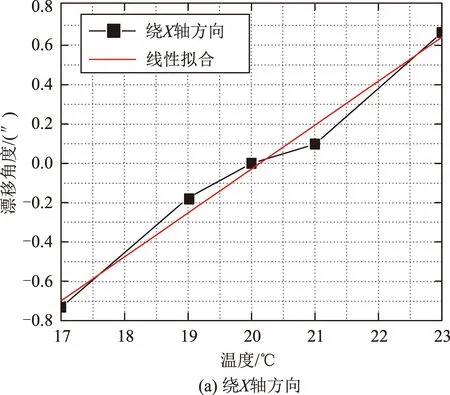

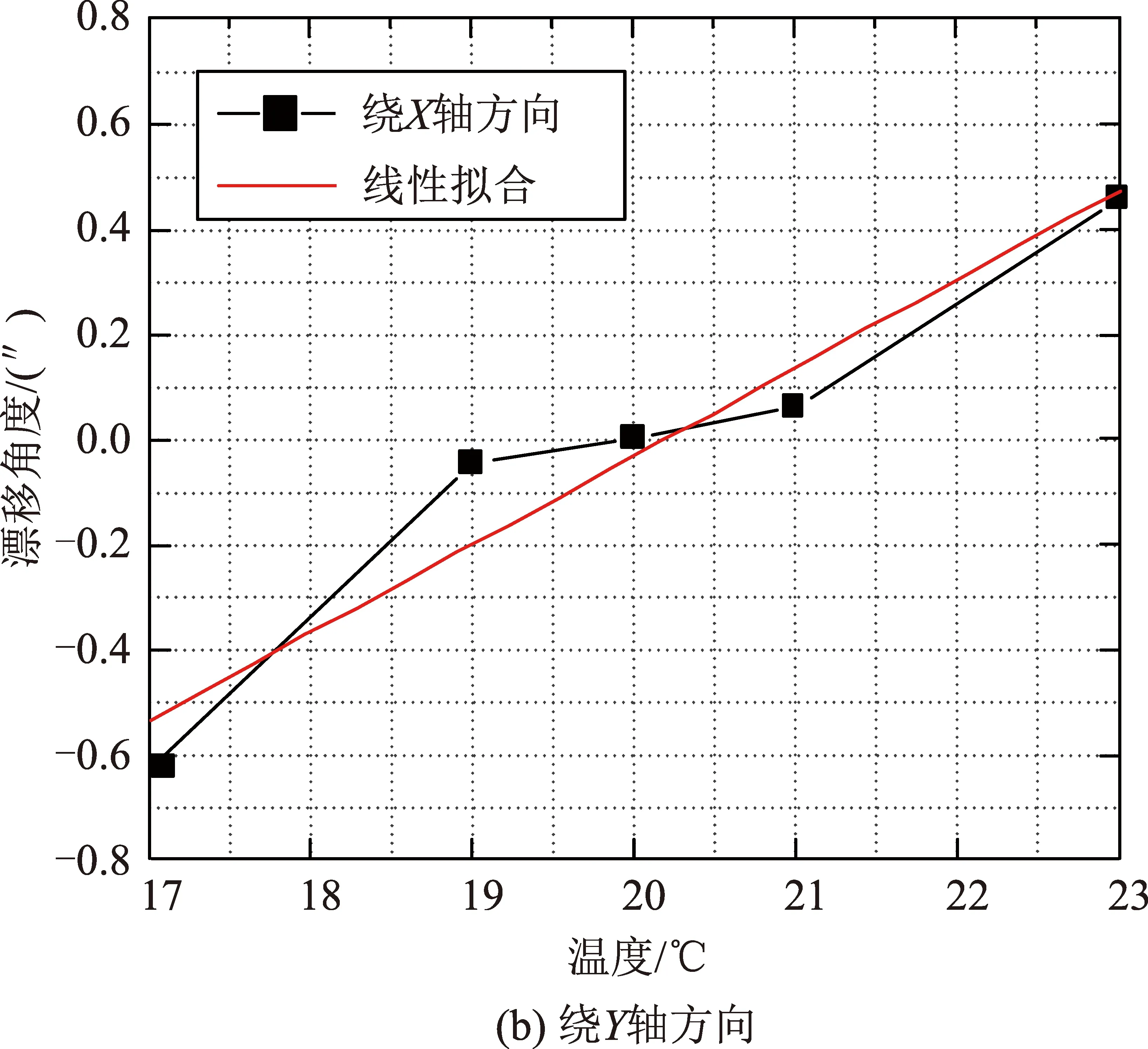

星敏感器透过真空罐上的光学玻璃窗口可以对星模拟器星点成像,从输出星点坐标的变化情况监测光轴指向变化。以温度循环17→19→20→21→23(℃)中20 ℃漂移均值为基础,考察其他温度水平下漂移角度的相对值,并依此计算单位温度漂移。

各温度水平下漂移相对值如表4所示,光轴漂移-温度曲线及线性拟合如图5所示。

表4 光轴热漂移-温度关系Table 4 Relationship between thermal drifts of optical axis and temperature

图5 光轴漂移-温度曲线及线性拟合Fig.5 Curves and linear fits of thermal drifts of optical axis changes with temperature

拟合后得到星敏感器绕X轴方向光轴漂移为±0.223(″)/℃,绕Y轴方向光轴漂移为±0.168(″)/℃,均优于±0.3″,达到了技术指标要求。

3.2 星敏感器热平衡试验

星敏感器热平衡试验主要用于验证热控设计的正确性,同时测试在该环境下的光轴漂移情况。星敏感器热平衡试验在真空低温环境下进行,模拟星敏感器真实在轨状态。罐内真空度优于1×10-3Pa,热沉填充液氮以保持100 K低温环境。星敏感器热控实施后,安装于罐内试验支架上。试验时通过加热器模拟星敏感器在轨所受的外热流,并通过星敏感器安装边界温度的控制模拟星敏感器在轨的真实温度环境。设置不同工况以验证热控设计是否满足相关技术要求。

试验中星敏感器正常工作,并对平行光管(星模拟器)的星点成像。通过星点提取算法计算星点质心位置。假设星模拟器与星敏感器安装支架之间无相对位置变化,则由成像原理可知,星点在像面上坐标位置的变化,可近似表征星敏感器光轴的变化。结合不同的热工况,可计算星敏感器在一个轨道周期内的光轴漂移量。

根据星敏感器的在轨受照等不同情况,设置如表1所示工况。各工况的周期按轨道周期95 min模拟。每圈时间开始为光照区起始时间,光照区时间按60 min模拟,阴影区为35 min。不同工况的差别主要体现在边界温度、外热流大小的不同。

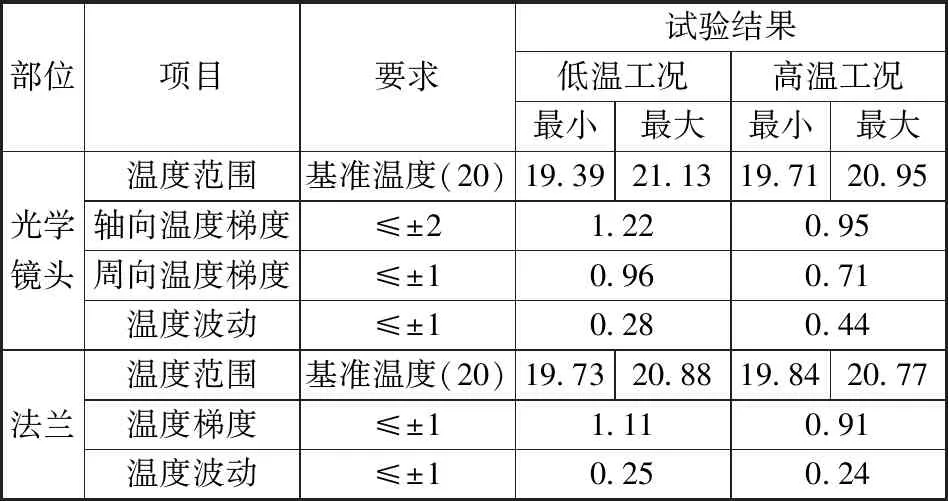

星敏感器热平衡试验温度试验结果如表5所示。热平衡试验结果表明:①在高低温工况下星敏感器镜头组件温度水平在19.39~21.13 ℃,轴向温差、周向温差均小于1.3 ℃,温度波动优于0.44 ℃。②热分析结果与热试验结果接近,表明热分析模型正确。③热控设计能够满足星敏感器热控需求。

表5 热平衡试验结果Table 5 Temperature results of thermal stability test ℃

采集低温工况和高温工况的星点数据,得到光轴热漂移结果,如表6所示。从表6可知,在绕X轴方向光轴热漂移在±0.55″左右,在绕Y轴方向光轴热漂移在±0.16″左右。经过分析,绕X轴方向超差可能与试验布局在上下方向不对称相关。

表6 热平衡试验中光轴漂移量

4 星敏感器在轨验证

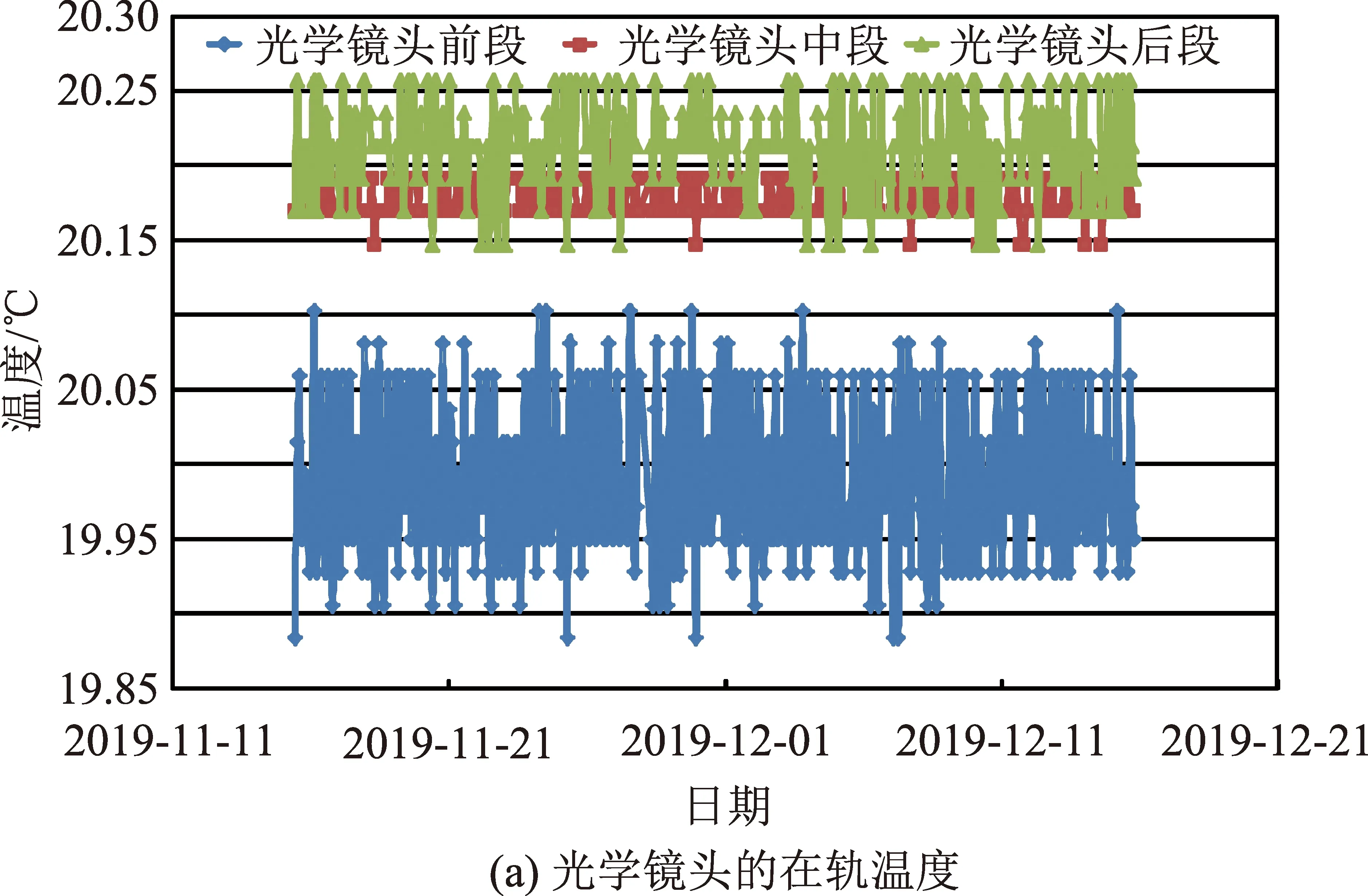

4.1 星敏感器在轨温度数据

本文统计了GF-7卫星入轨1个月内的温度数据,具体见图6。入轨初期,星敏感器光学镜头组件温度范围为19.85~20.30 ℃,周向温度梯度不大于0.3 ℃,轴向温度梯度不大于0.4 ℃,温度波动范围为0.1~0.2 ℃,星敏感器安装法兰温度范围为19.97~20.15 ℃,温度梯度不大于0.2 ℃,温度波动范围为0.1~0.2 ℃,满足设计指标要求。

图6 入轨初期星敏感器安装法兰与 光学镜头组件温度曲线Fig.6 Temperature of interface and optical lens of star sensor at early stage on orbit

4.2 星敏感器指标在轨验证情况

GF-7卫星配置2台国产多探头甚高精度APS星敏感器(星敏感器1a和1b),2个星敏感器光轴夹角在惯性空间的安装位置保持不变,由于在轨外热流的影响,星敏感器及星敏感器支架都会产生热变形,导致单个星敏感器光轴发生漂移,因此通常用2个星敏感器光轴夹角误差[10]来衡量星敏感器及其支架的热稳定性。

星敏感器1a与1b光轴夹角误差如图7所示。它们的光轴夹角误差为±1.8″,而以往星敏感器光轴夹角误差最小为±7″,可见GF-7卫星星敏感器的热稳定性能优异。

图7 国产多探头甚高精度星敏感器1a与 1b光轴夹角误差Fig.7 Optical axis included angle error between star sensor 1a and 1b

5 结束语

本文针对应用于GF-7卫星上的国产多探头甚高精度星敏感器进行了高热稳定性的详细热设计。仿真分析、地面热试验结果表明,各种工况下星敏感器安装法兰、光学镜头镜筒的温度均能满足星敏感器热控指标要求,热稳定性指标也能满足任务需求。在轨测试验证结果显示:星敏感器安装法兰、光学镜头镜筒的温度也均在热控指标范围内,且星敏感器光轴夹角误差远优于以往星敏感器最小的光轴夹角误差,验证了国产多探头甚高精度星敏感器热设计的合理与有效性。本文中的热设计及验证方法,可应用于其他航天器上的星敏感器、交会对接敏感器和导航避障相机的热设计中。