高分七号卫星基于尺寸稳定的整星热设计

殷亚州 傅伟纯 卢清荣 钱志英

(1 北京空间飞行器总体设计部 空间热控技术北京市重点实验室,北京 100094) (2 北京控制工程研究所,北京 100094)

卫星在轨尺寸的变化主要受各部位热环境变化的影响,热变形会导致载荷内部结构和载荷外部支撑结构的变形,对卫星成像的平面定位精度和高程测算精度产生较大影响,因此卫星的尺寸热稳定性设计在整个任务中至关重要。

热稳定性设计重点在于降低热环境差异和内热源间歇性工作造成的短期温度剧烈变化。一方面,运行在太阳同步轨道上的卫星不同方向的外热流剧烈变化,造成卫星各面受晒程度不同,将在各部位形成不同的温度水平[1],因此对温度敏感的支架结构包覆多层隔热组件隔热时,面膜采用低吸收率高发射率的散热型涂层;另一方面,大热耗的载荷设备短期工作会造成局部剧烈温度上升。本文热设计方案采用合理的散热路径尽量减小设备温度变化对整星的影响,将设备散热与内部热设计一体化考虑功率补偿,以保证载荷和整星的温度稳定性。

1 结构与安装形式的设计

高分七号卫星配置双线阵立体测绘相机和双波束激光测高仪,能够获取高空间分辨率立体测绘遥感数据和高精度激光测高数据。为了保证实现1∶1万定位精度,除了利用高分辨率相机和高精度星敏感器等功能设备的性能外,保持整体结构的在轨尺寸稳定性是非常关键的环节。载荷在星上布局及其指向,如图1所示。

图1 相机光轴指向示意图Fig.1 Schematic diagram of cameras’ optical axis pointing

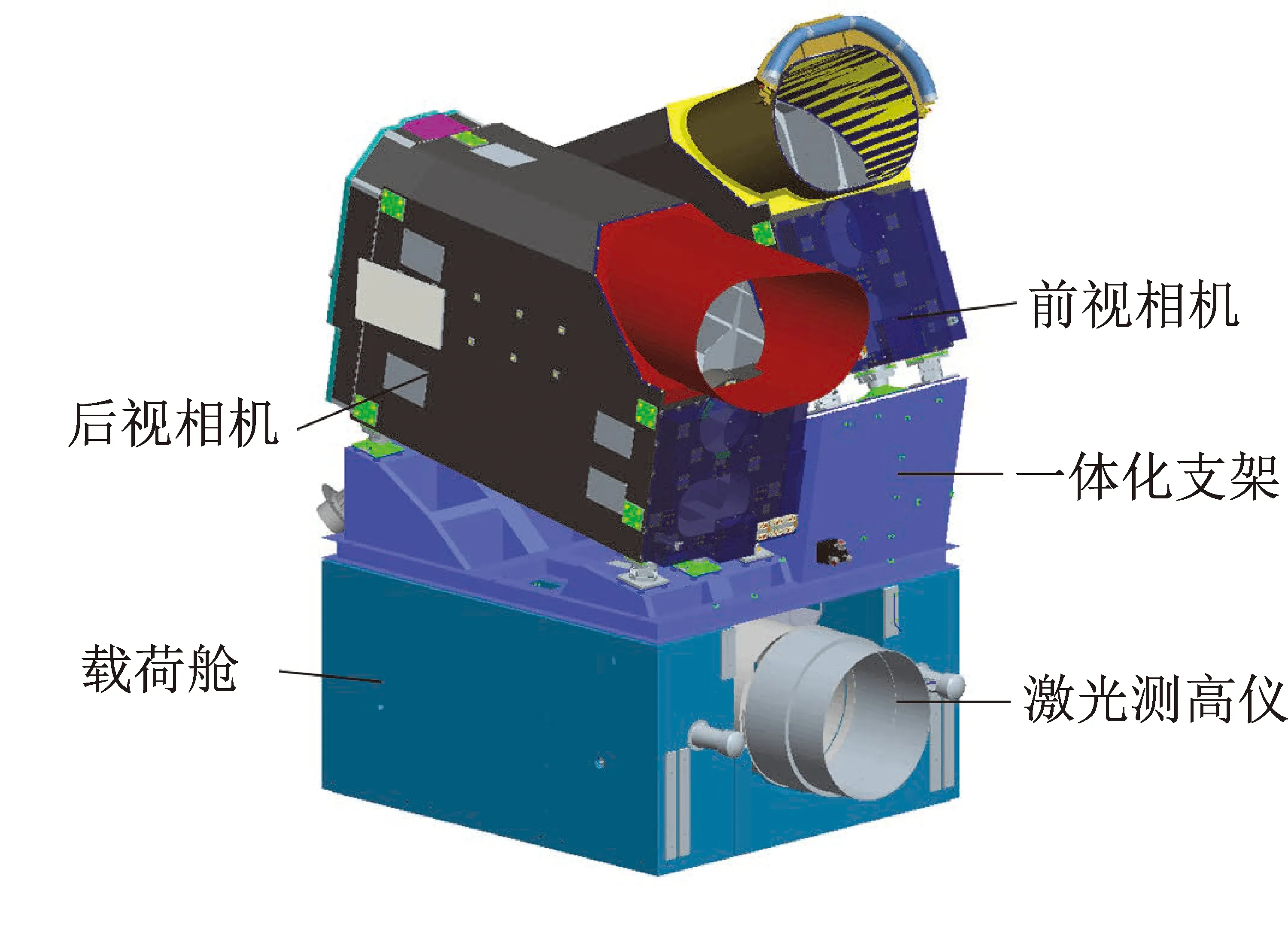

1.1 一体化支架与成像设备的安装关系

不同成像设备相互间的光轴夹角关系决定了成像的指向和定位精度。卫星构型布局上将双线阵相机和激光测高仪均安装在一体化支架上。双线阵相机由前视相机、后视相机组成,一体化支架是前视相机、后视相机、激光测高仪安装的共同基准,其尺寸稳定性是保证整星成像精度的关键[2-4]。前视相机、后视相机布置在一体化支架+X面,前视相机布局在-Y侧,后视相机布局在+Y侧,每个相机主体通过3个支撑结构安装在支架上;激光测高仪布局载荷舱内部,安装在一体化支架-X面。一体化支架与三台成像设备安装点之间增加玻璃钢隔热垫片,减小相互之间的热耦合,成像设备布局位置如图2所示。

图2 成像设备星上布局Fig.2 Layout of cameras on satellite

1.2 一体化支架与整星舱体的安装关系

一体化支架与整星舱体的安装界面在载荷舱舱板+X侧,而载荷舱布置的载荷电子设备短期工作,温度波动较大。舱板与一体化支架之间安装玻璃钢隔热垫,舱板与支架之间的面接触变为点接触。

1.3 双线阵相机与星敏感器的安装关系

整星共布置了4台星敏感器,2台进口星敏感器布局在后视相机-Z面,2台国产星敏感器布局在前视相机-Z面。星敏感器通过安装法兰安装在支架上,以保证星敏感器的安装高度和光轴方向,安装点增加玻璃钢隔热垫片,减小星敏感器本体对支架的影响。

2 结构材料的选择

卫星在轨处于外热流环境变化剧烈的空间环境。太空背景温度只有4 K(相当于-269 ℃),而阳光照到的卫星表面温度可能高达100 ℃。因此材料的热胀冷缩效应是星体结构尺寸变化的重要影响因素之一。卫星主结构常用材料主要为铝合金、镁合金和碳纤维复合材料。其中,在此温度范围内,铝合金与镁合金的热膨胀系数在23×10-6~26×10-6℃-1之间,而碳纤维复合材料的热膨胀系数通常不超过±1×10-6℃-1[5],可认作近零膨胀设计。

2.1 一体化支架

作为有效载荷的支撑连接部件,一体化支架自身的热变形会直接影响双线阵相机和激光测高仪的光轴指向。为了减少一体化支架的热变形效应,同时还保证支架的结构强度,放弃了通常结构件使用的镁、铝合金,选择了高强度、低热膨胀系数的氰酸酯基体碳纤维材料[6]。

2.2 星敏感器支架

要实现卫星高精度空间姿态测量,除了星敏感器自身的高稳定性要求,支架的指向稳定,是保证星敏感器与相机成像基准、相对指向稳定的关键。部组件常采用的金属材料钛合金的的热膨胀系数在9.4×10-6~1×10-5℃-1之间,也远高于碳纤维材料,因此星敏感器支架选用了低热膨胀系数的碳纤维材料。

2.3 整星舱板

根据资源卫星平台的结构设计状态,除服务舱中心承力筒为碳纤维材料外,其余结构板均采用铝面板蜂窝夹层板结构。经热变形分析,在成像期间前视相机与后视相机、后视相机与激光测高仪安装面法线夹角在ZOX平面内投影变化超过5″,远高于0.6″的指标要求。舱板蒙皮材料主要采用了低热膨胀系数的氰酸酯基体碳纤维。

3 热设计

在选择低热膨胀系数结构材料的同时,还需要优化热控设计,尽可能地减少设备在轨的温度变化范围,以达到最佳的尺寸稳定性。热设计的方向包括两个方面,一方面通过被动控温降低在轨大温差和剧烈变化的热环境对卫星的影响,另一方面采取主动控温将设备的温度控制在相对稳定的水平。

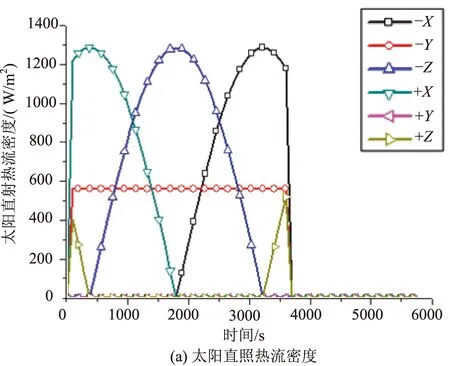

3.1 对外热流环境分析

通过计算得到太阳入射光线与卫星轨道面的夹角(β角)1年中变化的情况,确定β角在的变化范围为16.0°~26.1°,一天内的变化量很小,但是一个轨道周期内各个面的太阳辐射热流密度变化很大,β角最大时正常姿态各方向到达的太阳直射热流密度和反照热流密度在一个轨道周期内的变化,如图3所示。

图3 各方向到达的太阳直射热流密度和 地球反照热流密度Fig.3 Direct solar heat flux and global return heat flux of the earth in all directions

外热流的剧烈变化,使得卫星各方向的结构温度变化不一致,热变形最终使得成像设备之间的光轴夹角产生较大变化。

3.2 舱内热源分布的设计

短期工作的载荷电子设备,自身热耗的变化使得设备温度在卫星成像期间波动较大,内热源的分布设计包括两方面:一方面将热耗较大的数传分系统设备调整到服务舱,远离整星热稳定的载荷舱顶部核心区域;另一方面,双线阵相机以及激光测高仪的电子设备布局到载荷舱底板,规避对一体化支架影响较大的外舱板。

3.3 支架热设计

1)一体化支架热设计

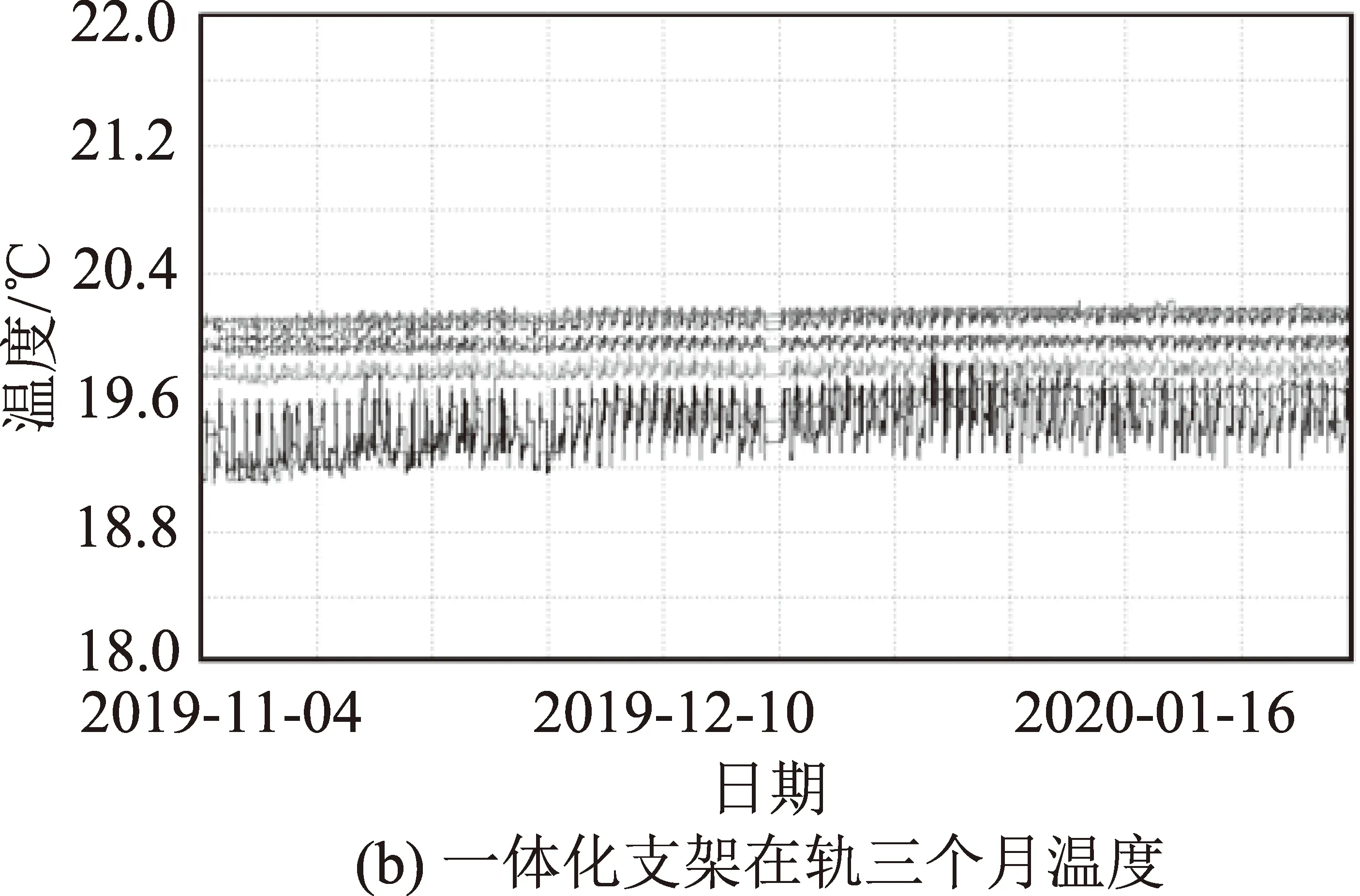

一体化支架为无内热源结构件。要实现卫星成像期间前视相机与后视相机、后视相机与激光测高仪安装面法线夹角在ZOX平面内投影变化不超过0.6″,要求支架温度(20±2) ℃。

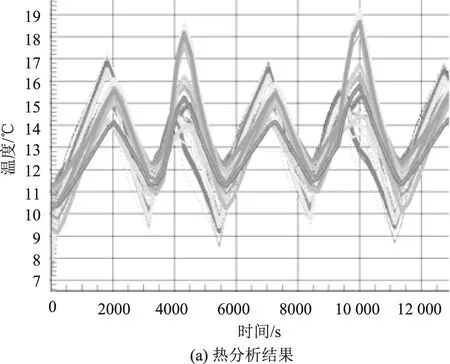

一体化支架的热设计以隔热设计和主动控温相结合的方式:支架与载荷主体、支架与载荷舱板均安装10 mm隔热垫;支架表面除了安装点隔热垫开孔避让外,均包覆15单元多层隔热材料。朝向星外的多层膜采用F46镀银二次表面镜;根据一体化支架各个面的朝向,以及各凸台与相机之间的位置关系,划分为12个区域,每个区域布置主备份控温回路各1路。寿命初期低温工况热分析达到平衡后、卫星发射入轨3个月一体化支架温度,如图4所示。

图4 一体化支架热分析和在轨温度曲线Fig.4 Thermal analysis and on orbit temperature curve of integrated bracket

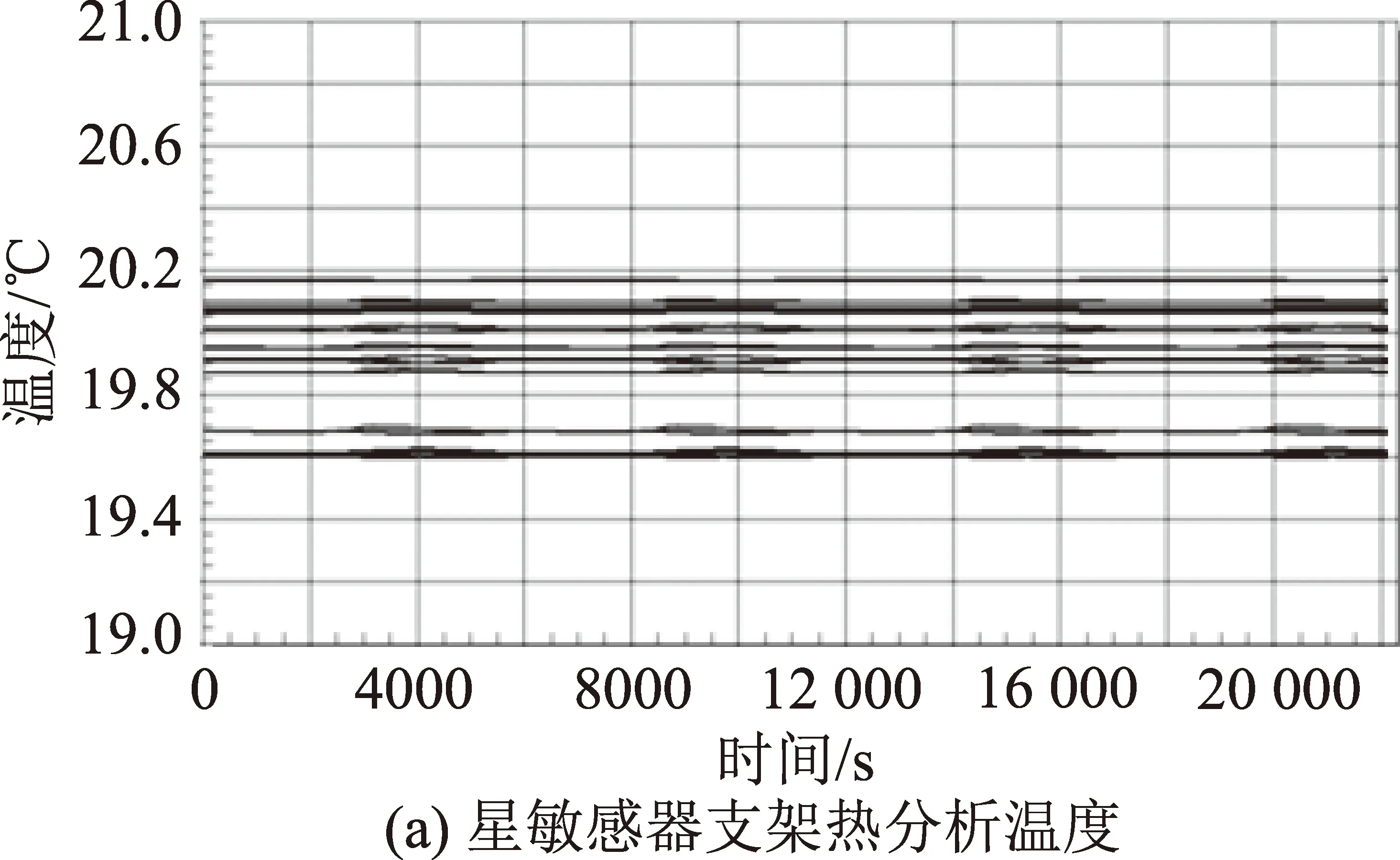

2)星敏感器支架热设计

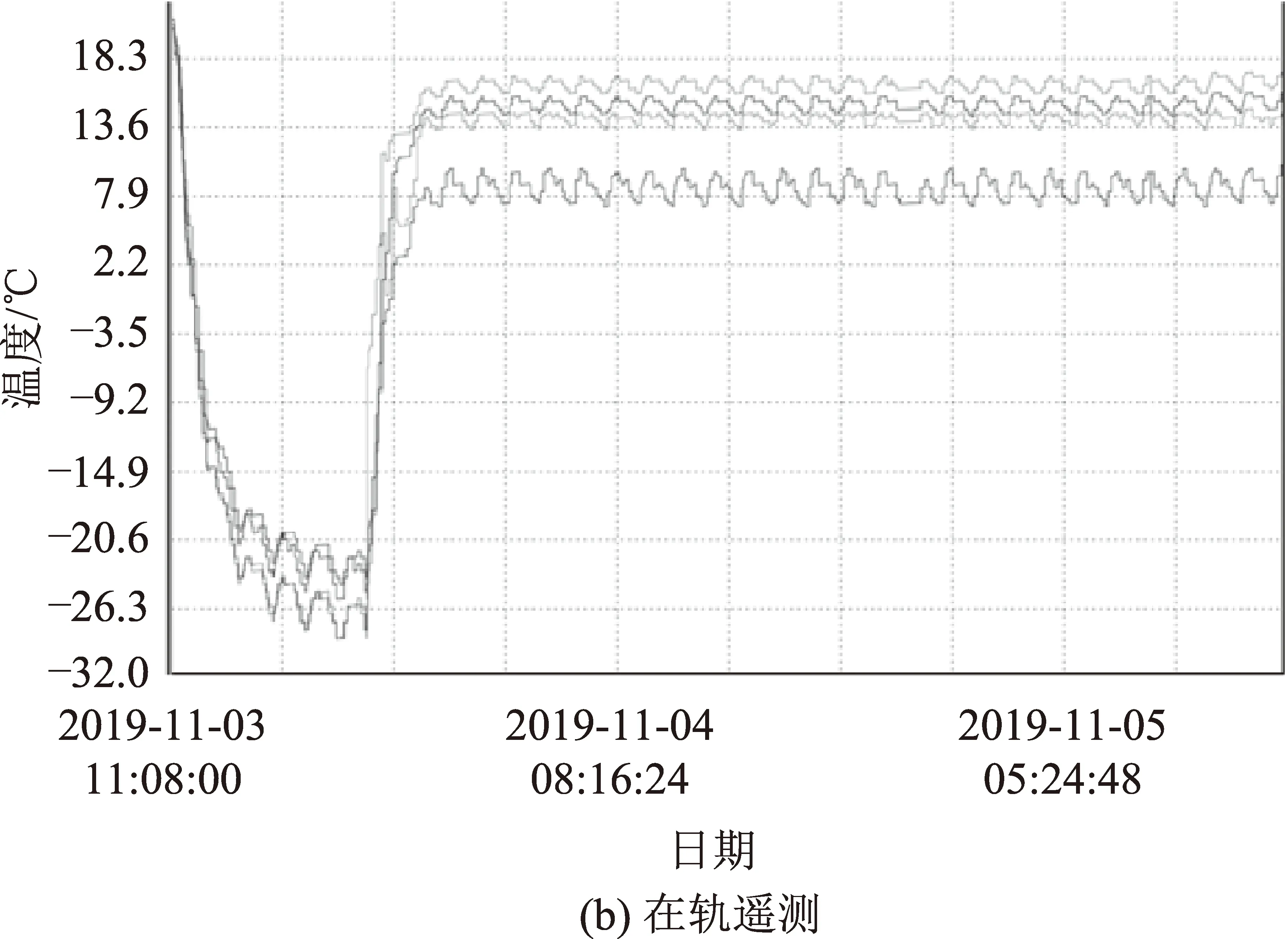

每个星敏感器支架除布置控温回路和包覆多层外,外部布置一个套筒,套筒外部再次包覆多层隔热组件,减少外热流不均匀对支架温度场的影响。套筒多层与星敏感器头部多层搭接,避免与支架多层的接触。寿命初期低温工况热分析达到平衡后、卫星发射入轨3个月星敏感器支架温度曲线如图5所示。

图5 星敏感器支架热分析和在轨温度曲线Fig.5 Thermal analysis and on orbit temperature curve of star sensor bracket

3.4 卫星平台热设计

整星热设计,一方面要尽可能地满足卫星采用碳纤维材料的需求时,考虑热控工艺的可实施性,另一方面要尽量减小舱板温度波动带来的热变形影响。热分析确认的外舱板温度波动较大舱板为数据处理器安装舱板、激光测高仪散热板。舱板温度一方面受外热流波动影响,另一方面是设备短期工作,间歇式的内热源引起的波动。

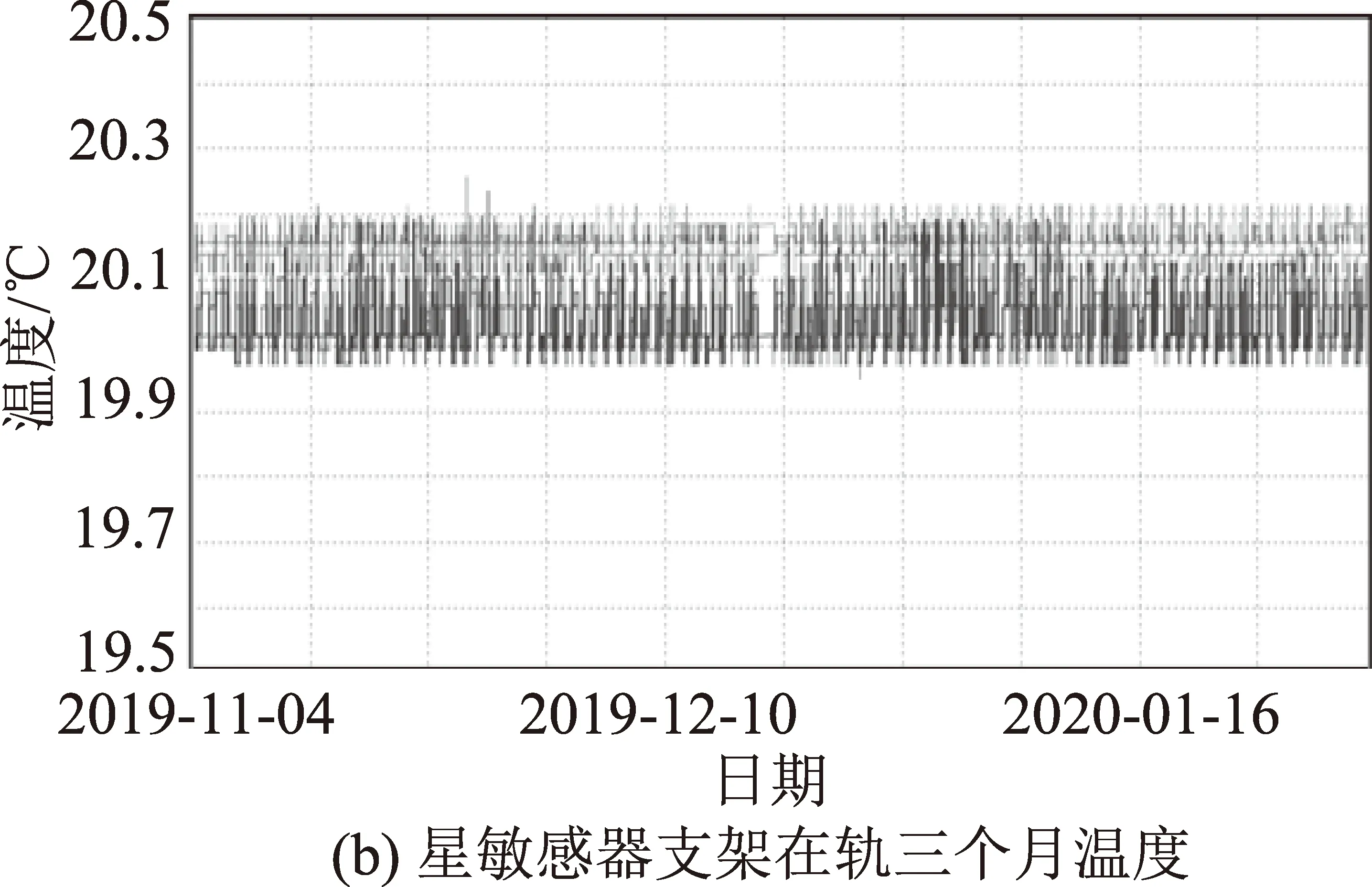

1)数据处理器热设计

数据处理器为短期工作设备,边记边放工作模式下热耗达到最大值210 W,为方便散热将其安装在服务舱-Y+Z外舱板内表面,舱板为碳纤维蒙皮的蜂窝板。安装界面采用填充导热硅脂的方式直接安装,数据处理器工作时热耗导致安装舱板的温升较大,设备工作时的舱板温度平衡后曲线如图6所示。碳纤维蒙皮的低导热特性使得散热面的有效利用率不高,安装区域与外延的散热面有一定的温差,且舱板受外热流变化影响波动较大,因此需要建立一个特殊的散热路径。

图6 设备直接安装时舱板温度曲线Fig.6 Temperature curves of panels during direct installation of equipment

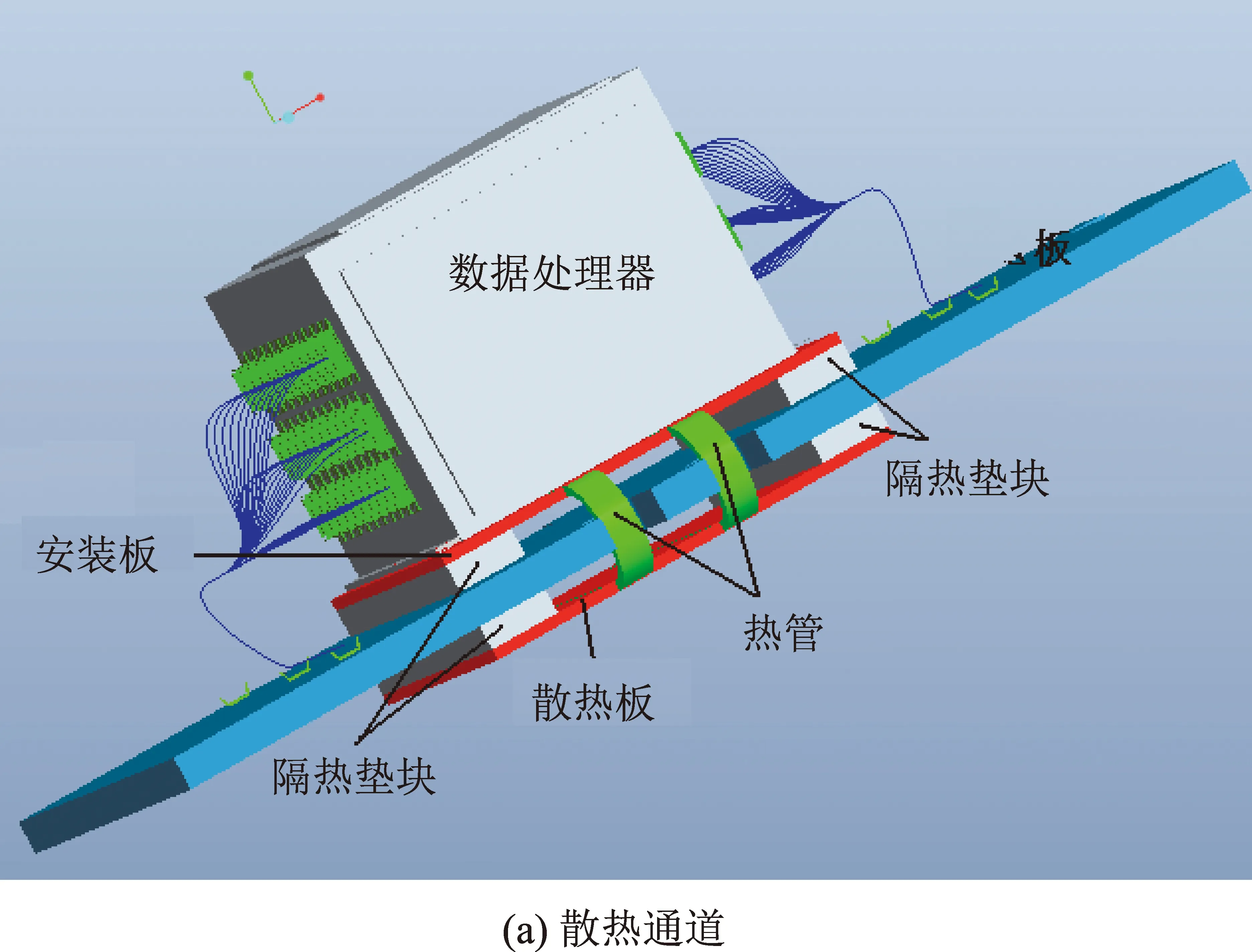

布置2块10 mm厚的铝蜂窝板,设备安装板和散热板,通过25 mm厚的玻璃钢隔热垫块安装到结构舱板上;蜂窝板内预埋两根30 mm×9 mm(Ω型)的热管,建立安装板与散热板之间的通道;蜂窝板尺寸360 mm×394 mm; 散热板对卫星舱板的一面,热管外露部分包覆15单元多层隔热组件,面膜采用单面镀铝聚酰亚胺膜;同时布置10 W的控温回路,用以设备长期不工作时的低温补偿。数据处理器的安装方式和散热路径、采用该热控措施后,舱板的温度曲线见图7。与设备在舱板上直接安装时的温度曲线(图5)对比可以看出,该热控方案将舱板最大温度波动从18 ℃减小到8 ℃。

图7 数据处理器热控措施及舱板温度曲线Fig.7 Thermal control on data processor and temperature curves of panels

2)激光测高仪主体与散热板的一体设计

激光测高仪主体的头部电子学设备、后光路电子学设备和激光器为发热部件,全部集中在后光路部分,使得后光路组件峰值热耗达到170 W。激光测高仪主体的热量由环路热管传输至安装在卫星载荷舱+Y-Z散热面内表面的冷凝器,最终通过舱板散热面排散至星外。为减小环路热管冷凝器之间的温差,提高舱板有效散热面积,在舱板内预埋了3根热管。

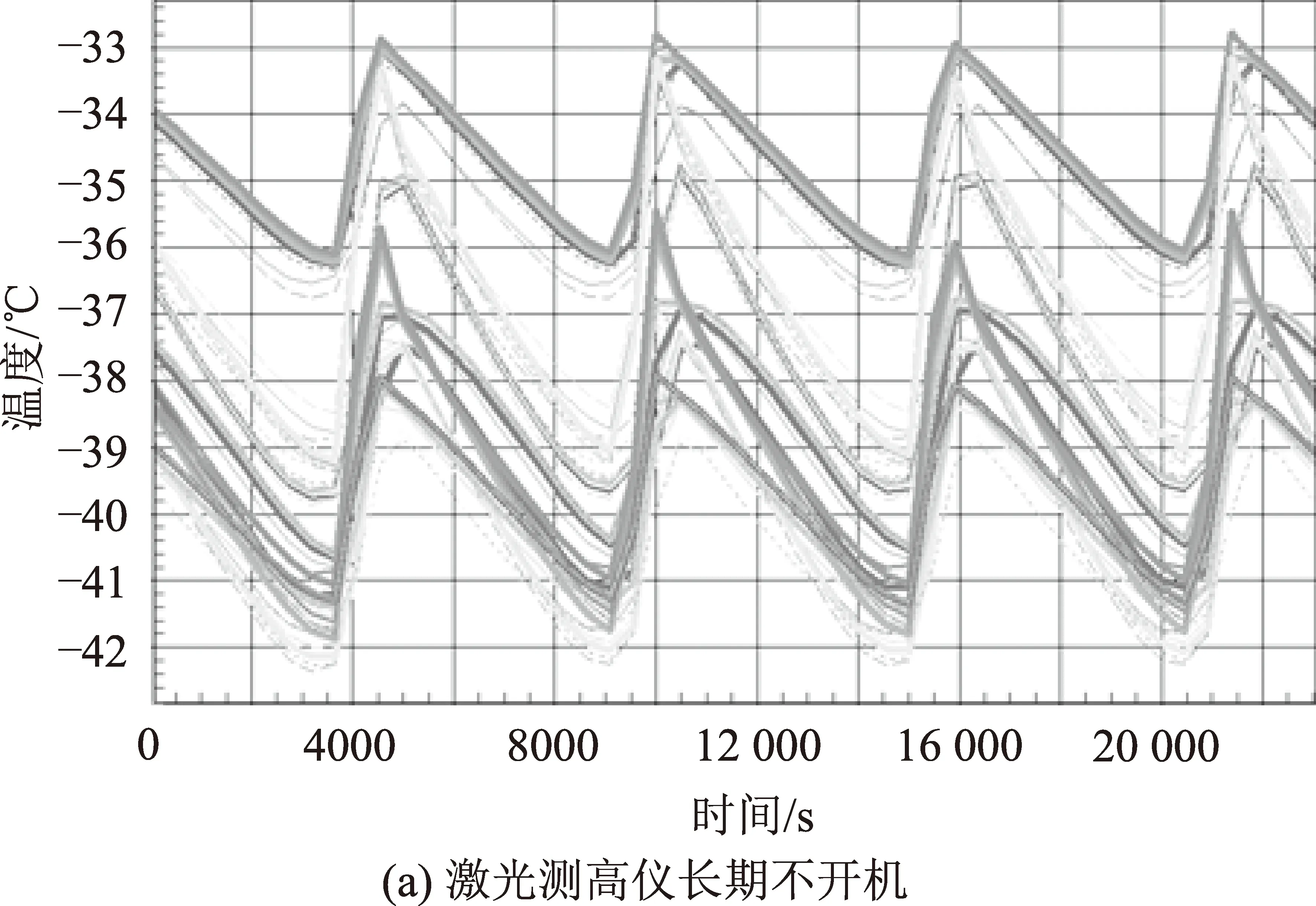

激光测高仪为间歇工作模式,当测高仪为测量模式时,环路热管将激光器和后光路电子学设备热量完全吸收并传输至冷凝器;激光测高仪不工作时,环路热管可以阻断热量传输,从而使激光测高仪主体温度不会大幅度下降。从而将激光器温度水平始终维持在(20±2) ℃范围内。但是此设计状态,激光测高仪长期不工作时,散热面所在舱板平均温度低于-35 ℃,激光测高仪开始工作后,舱板温度在长时间内处于攀升状态,不利于整星结构的热稳定,舱板温度分析结果见图8。

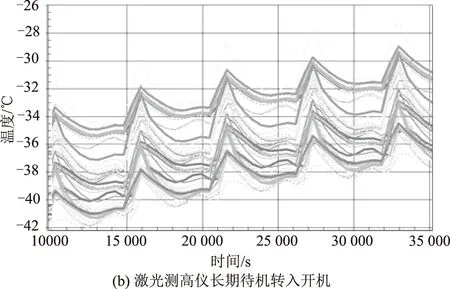

为了减小激光测高仪散热舱板的在轨温度波动范围,同时确保激光测高仪能够随时开机,在环路热管毛细泵上设置了补偿加热器。当激光测高仪不工作时,环路热管在补偿加热器的驱动下维持低功率运行状态,使得散热板平均温度能够维持在10 ℃附近,极大减小了舱板温度波动幅度,降低了舱板对一体化支架的温度影响,舱板温度分析结果如图9所示。

图8 功率补偿前舱板温度曲线Fig.8 Temperature curves of panels before power compensation

图9 功率补偿后舱板温度曲线Fig.9 Temperature curves of panels after power compensation

4 尺寸热稳定性分析

通过热分析软件,得到卫星在轨的温度分布,采用热传导法映射在结构有限元模型上,开展了卫星在轨的热变形分析[7]。

4.1 分析工况

热控涂层在轨退化初期变化率较大,根据卫星在轨工作模式、太阳常数、太阳入射角、确定热变形分析工况:寿命初期夏至涂层不退化的低温工况,寿命初期冬至涂层一年退化的高温工况,中间插值选择一个寿命初期春分涂层半年退化的中间工况。

在上述热变形分析工况,一体化支架温度在18.5~21.5 ℃,满足(20±2) ℃要求;星敏感器支架温度在19.6~20.5 ℃,满足(20±1) ℃要求。

4.2 在轨热变形分析

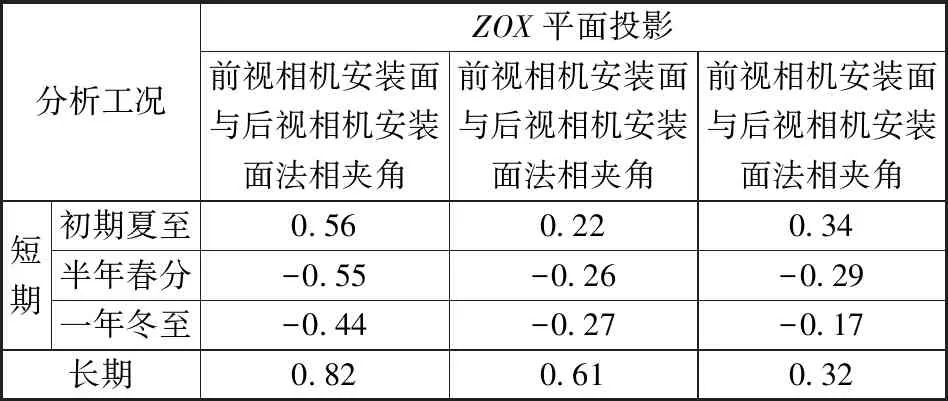

建立热变形分析模型,在20 ℃时分析整星的平动位移,均小于10-13m,模型满足分析要求。图10给出了热分析模型和热变形分析模型中温度场分布对比,映射占比超过90%。热变形分析根据前述分析工况,开展了前视相机、后视相机和激光测高仪安装面法线在XOZ平面内相对夹角变化指标分析,短期、长期稳定性指标分析结果见表1。相机安装面法线在XOZ平面内相对夹角变化短期最大值为0.56″,满足不超过0.6″的指标要求。长期指标分析最大值为0.82″,满足不超过1.5″的指标要求。

其中:短期稳定性定义为卫星一次成像10 min内的最大变化值;长期稳定性定义为标定周期一年内卫星一次成像期间对应时刻差值结果的最大值。

图10 温度场映射云图Fig.10 Temperature field mapping contour map

表1 热变形分析Table 1 Analysis of thermal deformation (″)

5 结束语

高分七号卫星作为首颗亚米级高分辨率立体测绘卫星,对载荷间的相对尺寸稳定性要求高。通过合理布局控温回路和多层面膜采用F46镀银二次表面镜散热涂层的热控方案,实现了(20±2) ℃指标要求,保证了支架自身的稳定性;外部增加套筒隔热方式,实现了星敏感器支架(20±1) ℃指标要求。在整星热设计中考虑舱板热变形对一体化支架尺寸稳定性的影响,通过外挂独立散热板、载荷和散热板功率补偿一体化设计,大大降低了外舱板温度的剧烈波动对一体化支架的变形影响,实现了相机安装面法线在XOZ平面内相对夹角变化短期不超过0.6″,长期不超过1.5″的指标要求,从整星层面保证了尺寸稳定性。