高硫超细全尾砂膏体充填配比强度试验研究

张敏杰 张俊铭

(中国有色金属建设股份有限公司,北京100029)

膏体充填材料一般由惰性材料(骨料)、胶凝材料、水按照一定配合比组成,膏体强度主要受灰砂比、料浆浓度、骨料粒度等因素影响[1]。采用全尾砂充填具有经济和最大限度减少尾矿排放、堆存的好处[2],且全尾砂往往级配均匀,有利于膏体的制备和输送[3],应作为骨料的第一选择。水泥由于来源广泛、质量可靠,是最常用的胶凝材料,但成本较高,在充填材料成本中,水泥费用比例高达60%~80%[4]。为尽量降低充填成本,在满足强度要求的前提下应尽可能降低水泥用量,此外,冶炼厂高炉渣、火电厂粉煤灰含有活性成分且价格低廉,可作为良好的水泥替代品[5-7],在有条件的情况下应考虑予以利用。

某铅锌矿位于印度尼西亚苏门答腊岛西北部,矿区处于森林保护区,矿石类型主要为硫化矿石,主要矿物有闪锌矿、方铅矿、黄铁矿,Zn+Pb平均品位为23.9%。该矿当前处于建设阶段,由于地处森林保护区,地表不容许塌陷,且矿石品位较高,应尽可能回收,因此设计采用全尾砂膏体充填采矿法。由于矿石难以解离,选矿磨矿要求38 μm颗粒占比高达80%,磨矿粒度较细,矿石富含黄铁矿且未进行分选。研究表明,高硫尾矿可能引起充填体缓凝、后期强度劣化等问题[8-9],而细颗粒太多对强度也有不利影响[10-11]。同时由于当地水泥价格较高,约为国内2倍,为保证充填体强度满足采矿要求并尽可能降低充填成本,特此开展了相关试验研究。

1 尾矿物理化学性质

1.1 尾矿相对密度

尾矿相对密度测试采用比重瓶法,通过开展3次平行试验,结果相差不超过0.02,则认为试验可靠,取平均值作为最终结果,测得尾矿相对密度为3.625 g/cm3,比重较大。

1.2 尾矿粒级组成

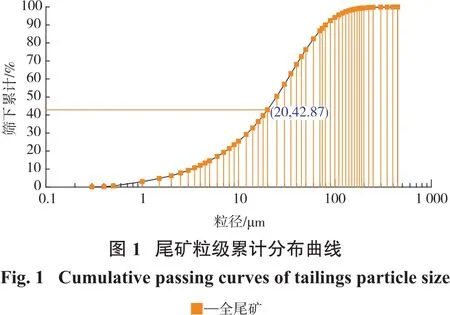

本次试验采用Mastersizer 2000激光粒度分析仪对尾矿粒级组成进行了分析,尾矿试样采用缩分法进行均匀取样,取3次测试值的平均值作为最终结果,测试结果如表1。

根据表1可知,尾矿中-74 μm颗粒约占88%,-37 μm约占65%,属于超细尾砂。根据测试结果作粒级累计分布曲线如图1。

通常用平均粒径、曲率系数、不均匀系数等参数来表征颗粒级配情况。不均匀系数Cu反映粒径分布曲线上的颗粒分布范围,一般大于1,愈接近于1,表明颗粒愈均匀;曲率系数Cc是描述级配曲线平滑程度的指标,与不均匀系数配合使用可确定级配的好坏,当Cu≥5且Cc=1~3时表示级配良好,不均匀系数和曲率系数通过下式计算。

式中,d10、d30、d60分别为累计含量为10%、30%、60%颗粒能够通过的筛孔直径。

根据尾矿粒度累积分布曲线,用插值法求得d10=3.3 μm,d30=12.5 μm,d60=32.5 μm,可计算得Cu=9.85,Cc=1.46,表明该尾矿颗粒不均匀且连续,级配良好。

1.3 尾矿主要化学成分

本次试验先采用ICP电感耦合等离子光谱发生仪,对尾矿所含金属元素进行半定量分析,根据测试结果确定分析元素,再进行定量分析,见表2。

由表2可知,尾矿中主要金属元素为Fe、Ca、Zn、Al、Pb和Mg,重金属元素Cd、Sb、Cr、As等有毒有害元素含量较低。结合ICP测试结果,开展元素定量分析,结果见表3。

由表 3可知,尾矿中Ca、Al、Mg等元素含量较少,表明尾矿中活性物质较少,S元素含量高达27.22%,结合Fe元素含量来看,S主要以黄铁矿形式存在,是尾矿比重较大的主要原因。

2 充填材料配比试验

2.1 试验材料

本次试验骨料采用自然风干的未筛分全尾砂,干重8 kg。胶凝材料采用当地普通水泥(OPC),根据水泥检测结果(采用ASTM标准),水泥相对密度为3.13 g/cm3,比表面积为353 m2/kg,初凝和终凝时间分别为139 min、208 min,28 d抗压强度为35.5 MPa,综合来看,类似于我国P·O 42.5水泥[12-13]。拌合水采用室内自来水。

2.2 配比试验研究

由于尾矿样有限,本次试验采用4 cm×4 cm×4 cm三联模制作试样,浇筑48 h后脱模放入温度20±2℃,相对湿度大于95%的养护箱内养护,养护至7 d和28 d后,采用YAW-600型电液压伺服压力机分别测试其单轴抗压强度。根据前期探索试验,尾矿浆浓度为79.4%时,坍落度为175 mm,被认为达到膏体下限值[3],据此本次试验设计了74%、76%、78%三组质量浓度,每组分别按照1∶8、1∶12、1∶25三种灰砂比进行强度测试。

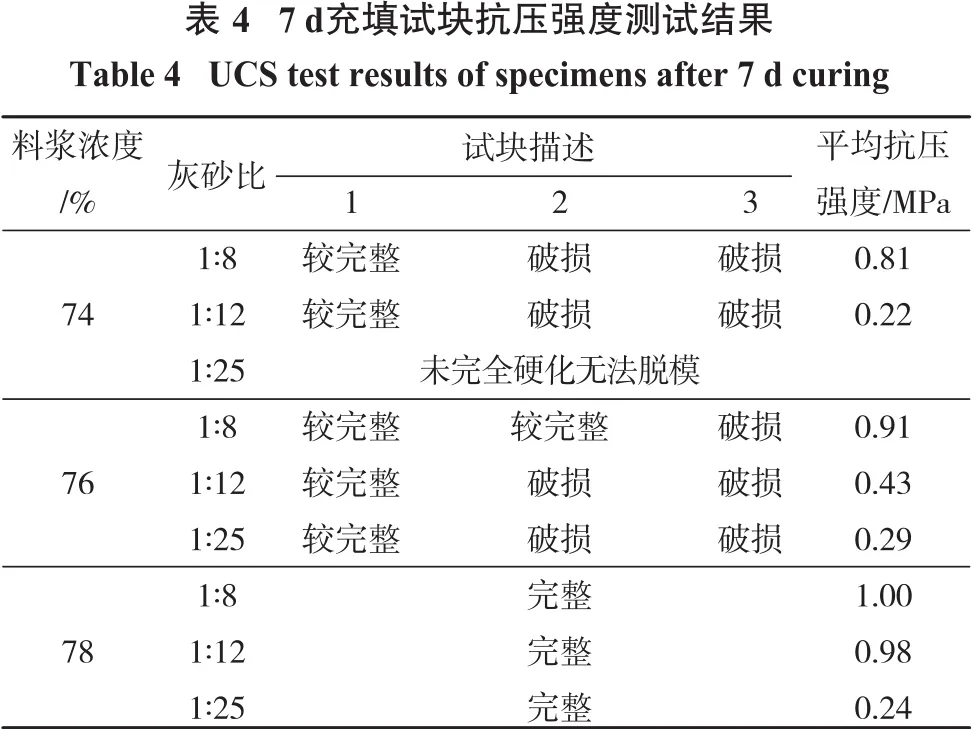

通过直接观察,养护至7 d时,仅78%浓度试样完整,其余2组试样均有不同程度破损,74%浓度试样在添加水泥较少的情况下未完全硬化,不具备强度。养护至28 d时,78%浓度试样完整,其余2组试样出现不同程度裂痕,具体试验结果见表4,表5。

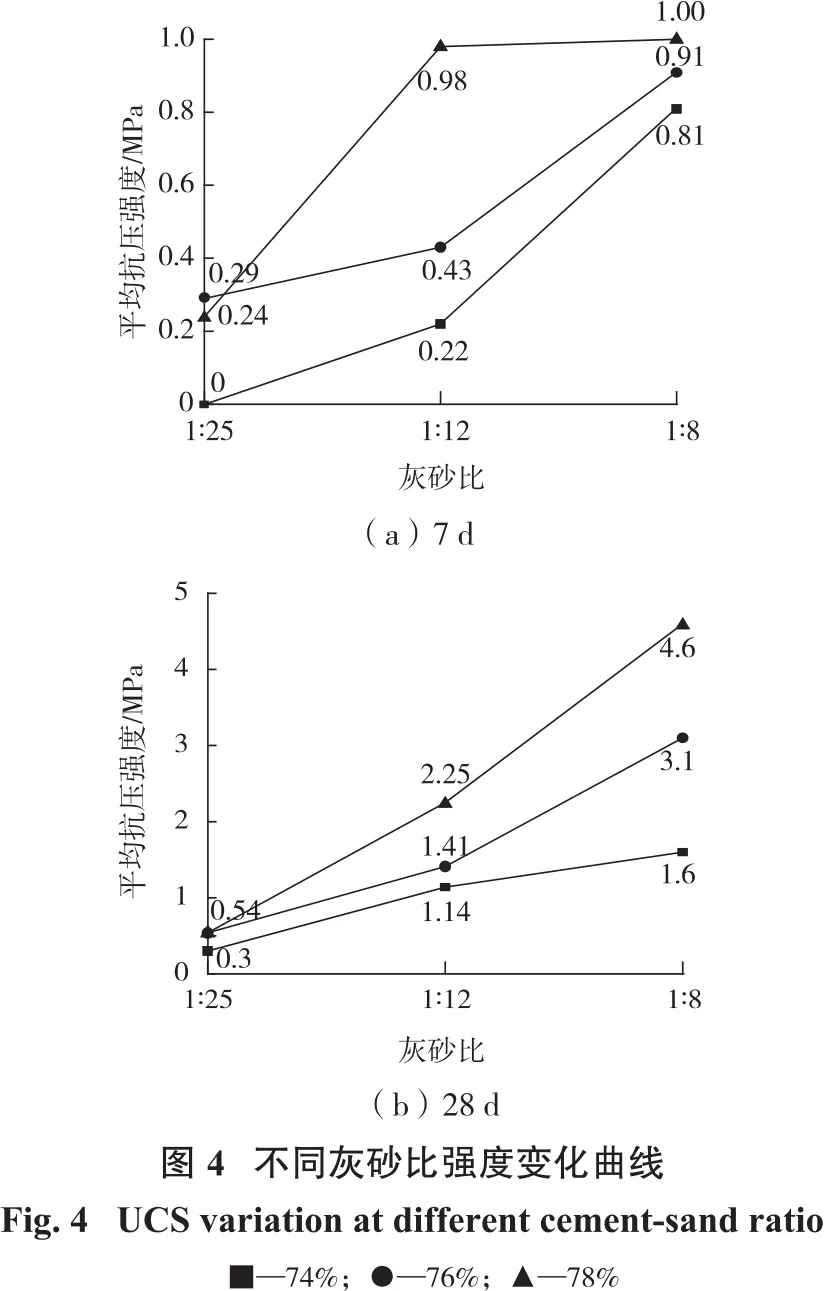

为分析料浆浓度和灰砂比对充填试样强度的影响,分别作单轴抗压强度与料浆浓度和灰砂比的关系曲线,见图3,图4。

根据图3可以看出,除灰砂比为1∶25时外,7 d和28 d强度均随浓度的增加而增加,但灰砂比为1∶8时,7 d强度增幅很小。根据图4可以看出,各浓度下7 d和28 d强度大致跟灰砂比呈正向关系,但浓度为78%时,灰砂比由1∶12提升至1∶8,7 d强度几乎没有增加。进一步分析可以发现,灰砂比为1∶25时,各浓度下7 d和28 d强度均非常低,完全不能满足要求。灰砂比为1∶8时,只有当料浆浓度达到76%或以上,7 d和28 d强度方可达到满足要求的值。

通过以上分析,可以初步判断,存在一个灰砂比的阈值,灰砂比低于阈值时早期和后期强度均达不到要求;灰砂比高于阈值时,早期和后期强度均随料浆浓度的增加而增加,当进一步提高灰砂比或料浆浓度时,早期强度增加很有限,即早期强度存在一个上限值。为使水泥用量控制在较为经济合理的水平,料浆浓度不宜低于76%。

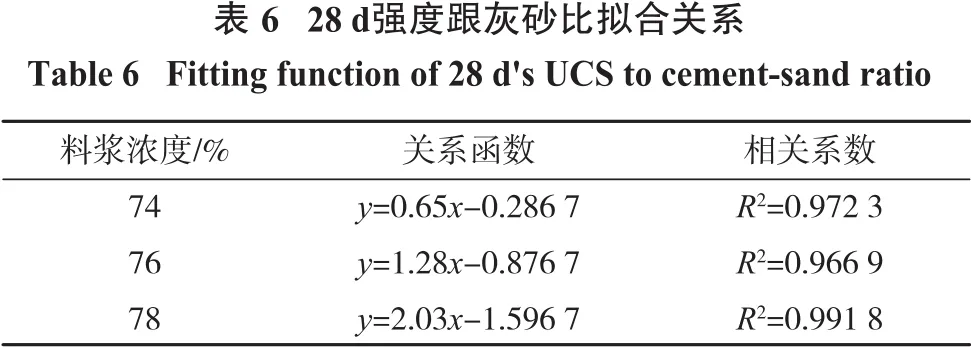

为进一步分析灰砂比对28 d强度的影响,对强度与灰砂比之间关系进行了线性拟合,见表6。

可以认为,28 d强度跟灰砂比线性关系显著,且随着料浆浓度的增加,灰砂比的增加对强度的提升更为显著,即料浆浓度和灰砂比的增加对强度的提升发挥了协同效应。

3 试验分析与存在的不足

(1)关于尾矿颗粒较细的影响。对于全尾砂膏体充填,一般而言,骨料中细颗粒越多,相同条件下的充填体强度越低[10-11],反之为达到所需强度,则需要较高的质量浓度或灰砂比,这点在本次试验中得到了再次印证。该矿尾矿属于超细砂,根据试验结果,质量浓度不宜低于76%,为尽可能减少水泥用量降低成本,在满足膏体输送的情况下应尽量提高质量浓度。但超细颗粒存在浓缩沉降困难的问题,不利于高质量浓度的获得,有利的是细颗粒比表面积大,有足够的保水性,与水结合后均匀分布于粗颗粒之间,能保证膏体料浆的和易性。

(2)关于高硫对充填体强度的影响。根据《有色金属采矿设计规范》,充填料中的硫含量不宜高于8%[14]。程海勇认为硫铁矿对膏体后期强度有明显劣化作用,硫含量为25%时,膏体早期强度也较低[15]。Mostafa Benzaazoua认为当硫含量不是很高时,普通水泥和抗硫酸盐水泥按1∶1比例配制使用,对膏体的早期和后期强度增长有明显帮助,但当含硫高达32.2%时,无论采用哪种胶凝材料,膏体强度均增长缓慢[16]。对于水泥基膏体,起固化作用的主要水化物为水化硅酸钙(C-S-H),氢氧化钙(CH)和水化铝酸钙(C-A-H),在硫酸盐的环境下,会反应生成石膏、钙矾石、碳硫硅钙石等产物。石膏通常被加入水泥中起到调节(减缓)水化反应速率的作用,过量石膏的生成则会引起膏体缓凝。同时石膏和钙矾石属于膨胀性矿物,会引起充填体内应力增加并最终导致充填体膨胀开裂。硫酸盐可由尾矿中硫化物氧化生成或直接从拌合水中获得,该矿尾矿富含黄铁矿,硫含量高达27.22%,而拌和用水采用自来水可认为无影响,可认为本次试验试样7 d强度较低和28 d出现裂痕是由尾矿中硫化物的作用而引起的。

(3)关于充填体强度的尺寸效应。由于尾矿样有限,本次试验充填体制样采用了非常规的较小尺寸模具,而较常用模具为边长7.07 cm和10 cm立方模。研究表明尾砂胶结充填体试块单轴抗压强度具有尺寸效应[17-19],即同等条件下试块在不同尺寸下强度表现不同,因此本次试验测得强度值不可直接等同于常规做法测试值。此外,由于模具较小,刮模和脱模时都会使试块受到额外扰动,也有可能引起试样强度降低。

(4)尚需补充的试验研究。需补充尾矿沉降试验和充填料浆流变特性分析。通过本次试验,大致得出了强度所需的料浆浓度值,而事实上料浆浓度的选择还取决于膏体输送需求和实际脱水效果。该尾矿的粒级组成被认为有益于膏体输送,但不同浓度下的流变特性仍需具体研究。相比两段式过滤脱水,一段重力脱水具有流程短、运营成本低的好处,是目前国内外的主流工艺[3]。而重力脱水能获得的最大浓度受制于尾矿沉降特性,因此还需补充相关实验论证采用浓密脱水方式的可行性。

(5)需进一步分析尾矿中硫化物对充填体强度的影响。通过本次试验,仅能初步判断尾矿中硫化物对充填体强度具有不利影响,但具体作用机理和影响程度乃至应对的方法尚属未知。Mostafa Benzaazoua认为水泥基尾砂充填料水化反应机理完全不同于混凝土和砂浆,具体因尾矿性质而异,对于高硫尾矿,其硫化物对充填体硬化过程中的作用机理非常复杂[20],可借助XRD、SEM等微观技术手段对硫酸盐侵蚀机理进行研究分析[21-22]。

4 结论

(1)某铅锌矿尾矿中-74 μm颗粒占88%,-37 μm占65%,粒级组成连续不均匀,级配良好,尾矿含硫高达27.22%,属于高硫超细尾矿。

(2)尾矿中的黄铁矿对充填体强度增长有不利影响,首先是引起充填体缓凝,使得短期强度存在一个上限值,进而生成膨胀性水化产物引起充填体开裂,造成强度劣化。通过提高料浆浓度和灰砂比可一定程度上减弱这种影响,但硫化物的具体作用机理应进一步分析,以便采取更为有效的应对措施。

(3)存在一个灰砂比的阈值,即产生足够水化产物以有效固结充填体的最低灰砂比,该值应高于1∶25。由于尾矿颗粒较细,采用全尾砂膏体充填料浆浓度不宜低于76%,该浓度下较高灰砂比时可获得较高的短期和长期强度。

(4)灰砂比和料浆浓度的增加对长期强度提升有着协同效应,在满足输送的前提下应尽量提高质量浓度,最佳质量浓度应补充相关实验确定。