粗颗粒浮选技术与装备研究进展与趋势

肖 遥 韩海生,2 孙 伟 胡岳华 卫 召 田 佳 彭 建

(1.中南大学资源加工与生物工程学院,湖南长沙410083;2.矿物加工科学与技术国家重点实验室,北京102628)

从基因矿物加工工程的角度来说,粗颗粒浮选过程中颗粒表面特性基因、泡沫特性基因是影响粗颗粒浮选特性的重要因素。如何扩大入选矿物料粒度范围,提高入选矿物浮选粒度上限和下限[1],本质上来说都是从颗粒表面特性基因和泡沫特性基因出发,研究粗颗粒和泡沫相互作用的机理。在国内外学者的共同努力下,粗颗粒浮选在基础研究和工业应用方面取得了长足的进展。

对于新时代的矿山,粗粒浮选的重要性愈加显著。粗颗粒浮选不仅可以缓解碎磨压力、节能降耗,而且有利于尾矿的资源化利用,为无尾或少尾矿山提供了新的解决方案,对于节能降耗、提高资源利用率和绿色矿山建设意义重大[2]。国内外科研工作者针对粗颗粒难以常规浮选的难题开展了一系列研究。20世纪60年代开始,科研工作者们在机械搅拌式浮选体系下分析了影响粗粒浮选回收率的各因素,并通过优化浮选机结构和浮选工艺等不断提高了粗粒浮选的回收率,提出了闪速浮选工艺,进一步完善粗粒浮选体系。然而由于机械搅拌式浮选的不稳定水力环境,浮选粒度的上限难以进一步提高[3]。近年来,从改善水力环境的角度出发,先后开发了流化床浮选法和SIF法(一种基于矿物颗粒在泡沫中的行为不同而进行分选的粗粒浮选方法),大幅提高了浮选粒度上限和浮选回收率[4],为粗颗粒乃至超粗颗粒的浮选提供了强有力的支撑。

本文结合基因矿物加工工程的理念,从颗粒和泡沫作用的特性出发,综述了国内外对粗颗粒浮选技术与装备的研究进展,分别总结了机械搅拌式粗粒浮选、粗颗粒流化床浮选和泡沫中分选(SIF法)浮选技术的原理及其优势和不足,提出进一步提高浮选粒度上限的技术发展方向,为粗粒和超粗颗粒浮选技术的发展提供参考。

1 粗颗粒浮选过程中颗粒与泡沫作用特性

在矿物浮选过程中,矿物的粒度是影响浮选指标的关键因素之一[5]。研究表明,泡沫浮选的最佳粒度范围(机械搅拌式浮选机)在5~75 μm之间。高密度矿物的浮选粒度上限是0.1~0.3 mm;低密度矿物相应为0.3~0.5 mm。矿物粒度过细或过粗都不利于矿物的浮选回收。Trhar的研究结果表明:锡石、黑钨矿、重晶石、萤石、石英等矿物的浮选粒度界限分别为 3~20 μm、20~50 μm、10~30 μm、10~90 μm、9~50 μm。超出最佳粒度范围时,不论硫化矿还是氧化矿浮选指标均明显恶化。大量研究结果表明,不同粒级具有不同的浮选速率,最佳浮选粒度范围以外的粒级,浮选速率系数(数值)明显变小[6]。

矿床、矿石和矿物的基因特征应是决定矿物分选的最本质因素[5],为了考察粗颗粒浮选过程中导致粗颗粒难以浮选的最本质因素,卢寿慈等[6]从理论上分析了能在气-液界面稳定漂浮的矿粒粒度上限并得出:可以在气-液界面稳定存在的矿粒最大粒度会随着其接触角的增大而增大的结论,当接触角为60°时,理论上可浮选的粗颗粒最大粒度达2.5 mm。矿化气泡集合体在浮选过程中能够上浮的必要条件是集合体的平均密度小于液相的密度。据此,卢寿慈等进行了进一步计算发现,矿粒表面接触角大于20°时能够形成牢固的矿粒-气泡集合体。然而粒度上限的理论计算值与实际值相差甚远,实际矿物浮选粒度仍然难以提高,其本质因素是由粗粒与气泡的作用特点决定的。

矿粒与气泡的接触几率及粘着几率随着矿物粒度的增大而明显降低[6]。Kirehberg等对粗颗粒的矿化过程进行了高速摄影观察,他们发现粗颗粒和气泡碰撞时会使气泡显著变形,气泡由于弹性变形将会在极短的时间内产生弹性振动,导致矿粒被抛出从而无法与气泡结合[6]。粗颗粒与气泡碰撞时会导致气泡变形,气泡表面中心部分会夹带液相,从而导致实际上气泡和矿粒并没有真正地接触[6]。当颗粒和气泡的接触时间小于感应时间时,颗粒无法矿化[6-8],而粒度增大、矿浆水利环境不稳定等因素均会导致感应时间延长,并大大缩短接触时间。

此外,颗粒的粒度过大时,颗粒和气泡的黏着牢固度明显减弱,颗粒极易从气泡上脱落[9]。当矿浆湍流强度增大时,颗粒的最大脱落粒度显著减小,并且在机械搅拌式浮选机内,矿粒的最大黏着粒度远小于无湍流时的最大黏着粒度。

结合各学者的分析研究不难看出,机械搅拌式浮选机内叶轮的高速旋转会导致矿浆强烈的湍流运动,从而妨碍颗粒与气泡的黏着,进一步导致气泡脱落,这也就是粗粒浮选难以进行的根本原因[6]。基于对这些本质因素的分析,国内外研究者为提高浮选粒度上限展开了一系列的研究,粗粒浮选技术逐步发展起来。

2 机械搅拌式浮选

由于较粗的矿粒在浮选机中不易悬浮,与气泡碰撞的几率低且极易从气泡上脱落,因而粗粒矿粒在常规工艺条件下浮选效果较差[10]。根据浮选原理,可通过降低浮选机槽深和搅拌强度、增大浮选充气量、适当提高浮选浓度以及改进药剂制度等措施提高粗粒矿物的回收效果[11]。近年来各种粗粒浮选设备的成功研制,使高浓度粗粒级矿浆闪速浮选成为现实[12]。

2.1 机械搅拌式粗粒浮选过程的影响因素

颗粒在浮选池当中难以上浮的根本原因是颗粒没有与气泡结合或者是颗粒与气泡结合后发生了分离而没有成功地被气泡带到液面上。影响颗粒从气泡中分离的因素(收集区中的湍流、较长的诱导时间、颗粒气泡聚集体的浮力减小等)在粗粒浮选过程中是应该被重视的,因为如果在泡沫阶段发生脱离,则分离的颗粒将排回到矿浆中,重新附着到另一个气泡或被捕获在泡沫中。如果颗粒过于粗大或致密,则更有可能流回矿浆。因此浮选对粒度因素较为敏感,细微的变化都可能导致粗颗粒流回到矿浆。

2.1.1 浮选药剂制度对粗颗粒浮选的影响

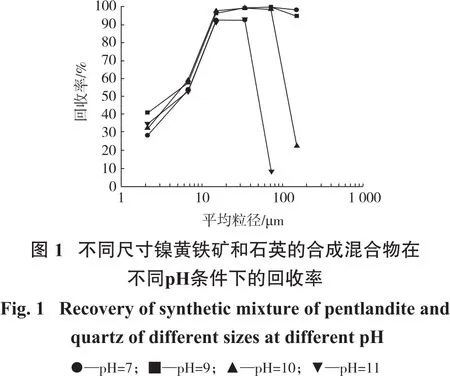

捕收剂、起泡剂以及矿浆浮选pH值等对浮选的影响是非常显著的。浮选条件的调整,例如试剂添加速率和pH值对粗颗粒浮选的影响比任何其他尺寸范围都大得多。1994年,Senior等提出了一个强调pH值对粗粒组分影响的例子,他们研究了镍黄铁矿和石英的合成混合物对pH值水平变化的尺寸响应,得到的结果如图1所示,很明显,最粗的颗粒受pH值条件变化的影响最大[13]。

捕收剂浓度已被证明会影响系统内粗颗粒的性能,许多学者指出粗颗粒浮选时捕收剂的添加要求较高,捕收剂的添加速率会对浮选结果产生较大影响。Vianna对Pb/Zn/Ag矿石浮选系统中各种尺寸颗粒的表面化学进行了详细研究,结果显示粗铅矿颗粒(+150 mm)比中间尺寸颗粒需要更大的捕收剂表面覆盖率。除了需要增加试剂添加量,捕收剂的最小添加速率必须达到或超过一定界限才可以引发有意义的粗粒浮选[14]。但是增加捕收剂浓度也会带来额外的缺点,为了改善目标矿物中粗颗粒的回收率,可以采用增加捕收剂添加量和活化剂添加量的方法,但这也会显著提高脉石矿物的回收率[14]。

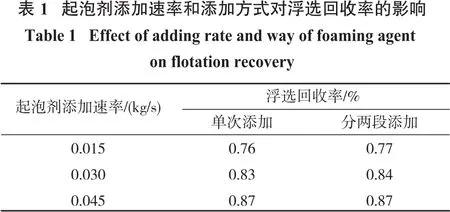

同时,起泡剂的添加速率、添加方式和起泡剂分子结构均会影响浮选可回收的尺寸范围。Klimpel和Isherwood的研究表明,随着他们所使用的酒精起泡剂的添加速率增加,可回收的颗粒尺寸上限提高;如果采用两段添加起泡剂的方法,浮选回收率会进一步增加[15]。(如表1所示)。此外,Klimpel和Isherwood还发现,如果增加所使用的聚乙二醇链的长度,可回收的粒径上限也将增加[15]。

2.1.2 泡沫性质对粗颗粒浮选的影响

在粗粒浮选的过程当中,泡沫的稳定性与结构、泡沫深度、泡沫尺寸和泡沫含量等都对浮选结果有着显著的影响,因此诸多学者都对泡沫性质进行了详细的讨论。

2.1.2.1 泡沫稳定性和结构的影响

在工业环境中,泡沫的稳定性和结构通常是很重要的一个性能指标。在泡沫明显不稳定的情况下,回收率通常会受到影响。由液态泡沫的动力学机制可以知道,任何一种能够改变泡沫排液速度和液膜稳定性的方法,均可以影响泡沫的稳定性。例如,通过表面活性剂的加入以改变液相的表面张力;通过水溶性聚合物的加入以改变液相黏度,减缓排液速度;通过疏水性颗粒在气液界面的黏附提高液膜的机械强度等[16]。

泡沫稳定性已经显示出受到颗粒尺寸的显著影响,为了维持泡沫的稳定性,颗粒有一个最佳尺寸范围。Ross和Dippenaar强调了泡沫中颗粒作用的复杂性,因为在一种条件下,特定尺寸的颗粒可以稳定泡沫[17-18],而在其他条件下它们可以导致泡沫不稳定。

颗粒对泡沫稳定性的影响与颗粒粒径相关[19],细颗粒显著影响泡沫稳定性,尽管在大多数情况下可能是这样,但在闪速浮选池中获得的稳定泡沫(其中细颗粒已通过循环去除)表明稳定的泡沫不一定需要通过细颗粒的作用。Tao等研究表明,粗煤颗粒在较低的矿浆浓度下使泡沫失稳,但在较高的矿浆浓度下使泡沫稳定,因此在闪速浮选的高浓度矿浆条件下,粗颗粒可以增加泡沫稳定性[20]。

泡沫中的湿度也会影响不同大小颗粒的回收率。在较干燥的泡沫(如较清洁的泡沫)中,粗颗粒(150 μm)独立于水,且不倾向于自由排水,而在较湿的泡沫(如较粗糙的泡沫)中,粗颗粒与泡沫内的水流相似[21]。如果泡沫非常干燥,较粗的颗粒可能在泡沫表面形成“筏形物”,这将导致泡沫的局部坍塌,因此较湿的泡沫有利于粗粒浮选。

2.1.2.2 泡沫高度的影响

泡沫高度可以定义为浮选槽边缘和泡沫/矿浆界面之间的距离,随着泡沫高度的增加,尺寸大于212 μm以及尺寸在150~212 μm之间的颗粒回收率有明显降低,而更细的颗粒受气泡破碎的影响较小,因此回收率没有太大变化[21-22],如图2所示。

图2表明泡沫高度对较粗尺寸颗粒的回收率有显著影响,随着较粗单元中泡沫高度的增加,气泡膜变薄,因此无法支撑较大的颗粒,其浓度随粒径的增加而降低。在7 cm泡沫高度处2 μm颗粒无法被支撑,在12 cm泡沫高度处+150 μm颗粒无法被支撑。粗颗粒需要较浅的泡沫才能有效回收,随着泡沫高度的增加,脱附的粗颗粒被截留在泡沫内的概率将随着泡沫膜变薄而增加。工业闪速浮选池通常采用浅泡沫层,从操作角度来看,这是为了最大限度地提高单位回收率,但也符合文献中的这些发现:浅泡沫层更有利于粗颗粒回收。

Seher Ata a,Graeme J.Jameson b等对某选矿厂进行了考察,该选矿厂主要回收矿物是黄铜矿,其他矿物有磁铁矿、黄铁矿和斑铜矿。在试验期间,他们发现泡沫高度对铜的总回收率和品位有显著影响[23]。随着泡沫高度从600 mm增加到900 mm,铜的总回收率从69%下降到46%,这表明泡沫高度是导致铜总回收率下降的原因;但同时铜的品位从20%上升到44%,并且在相同条件下精矿中铜品位由21.6%提高到23.5%,这表明泡沫高度的增加会对品位有积极影响。

2.1.2.3 泡沫尺寸和含量的影响

Johnson、Feng、Aldrich、Ahmed、Trahar等 均 指出[24-27],对于较粗颗粒,浮选所需要的气泡较大。Yoon在数学上证明了颗粒附在气泡上的概率(PA)是气泡大小和颗粒大小的函数,随着颗粒粒径减小,PA增大;而随着气泡尺寸减小,PA减小,直到无法浮选[28]。

Yoon研究表明,搅拌强度会对气泡大小有影响,在使用细气泡的情况下,强搅拌是有害的;在使用较大气泡的情况下,强搅拌更有益。在闪速浮选环境中,搅拌速度必须足够高,以保持粗颗粒悬浮,因此粗颗粒需要较大的气泡,细颗粒应使用小气泡[29]。

浮选槽内的通气速率(或空气添加率)对回收率也有显著影响。随着空气添加率的增加,槽内的气体含量也随之增加[30]。在低含气率下,较粗的黄铜矿颗粒的回收率比中间体或细粉低得多。这表明,粗粒的回收需要更高的通气率;然而,虽然增加空气添加率将提高粗粒回收率,但这也存在最大值,在这个最大值之后,回收率将会下降,但是细颗粒回收效果似乎不会受到过量空气添加率的影响[21]。

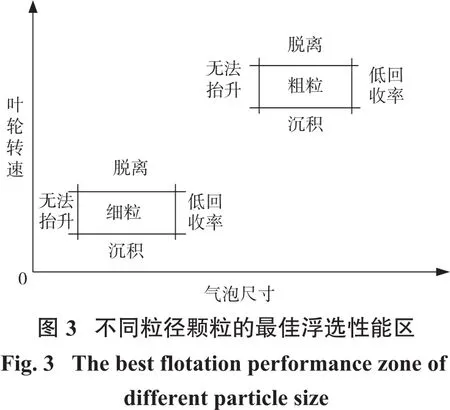

2.1.3 流体力学条件和矿浆密度的影响

一些学者指出,细颗粒浮选建议采用较慢的速度,但同时仍超过固体悬浮物的最低搅拌水平,如图3所示,对粗颗粒来说不满足最低搅拌水平无法发生浮选,但是搅拌速度过高会导致细颗粒从气泡上脱离。大多数浮选槽中都有不同尺寸的矿物颗粒,因此对整体来说不存在一个最佳叶轮搅拌速度[21]。

同时,矿浆密度也将影响可回收颗粒的大小,在一定范围内,随着矿浆密度的增加,粗颗粒的回收率增加,但矿浆密度过大时会导致矿浆与气泡不能自由流动,浮选过程中的气泡作用会变坏[30],从而降低回收率,因此时刻控制矿浆的密度大小对粗颗粒的浮选成功至关重要,对于粗粒来说,应该适当增加矿浆的质量分数以增加矿浆的浮力,但是又要避免矿浆浓度过大。

2.2 闪速浮选法

闪速浮选通常是在高浓度(65%~75%)条件下浮选粗粒级矿物。通过处理磨矿分级回路中分级机的返砂或是旋流器的底流,实现有用矿物与脉石的快速分离[31]。工业中广泛认为:使用闪速浮选槽将增加可回收物料的尺寸范围。尽管文献中几乎没有证据支持这一点,但Van der Spuy和Ross的工作证明,用专门的浮选槽和特殊的Deister Flotaire单元格浮选硫化物,可以在工业水平上实现颗粒尺寸高达500 μm物料的浮选[32]。该发现的重要性在于说明非常粗糙的颗粒可能具有在闪速浮选回路中回收的可能性,并且超出典型上限150 μm的扩展尺寸范围的工作是有保证的。因此,利用闪速浮选处理粗颗粒是一种可行的手段,但是对于闪速浮选所能够处理的颗粒尺寸范围还需要进一步研究加以确定。

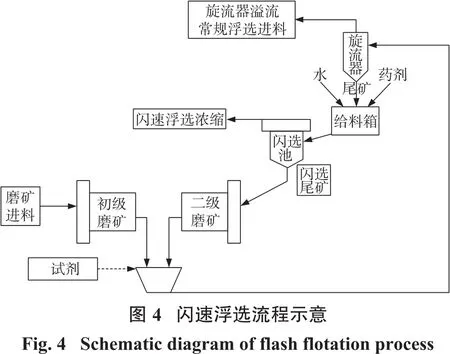

典型闪速浮选流程图如图4所示。闪速浮选流程中,先是由旋流器进料,给料经过了初次研磨,然后在旋流器中经历重选过程。旋流器的上部溢流为较细的颗粒,因此可以通过常规的浮选富集;旋流器下部底流为粗颗粒甚至大块的矿石,这部分底流将会给到闪速浮选池当中。

闪速浮选池接受旋流器下端的底流作为其进料;该进料的一部分(非常粗的颗粒和小的岩石)将直接汇入尾矿流(通常是二次磨机进料量的两倍),因为这一部分物料必须进行二次研磨才能被浮选利用,而较细的物料和较高比例的水将被吸入叶轮混合(较细的物料是相对于需要被研磨的物料尺寸而言)。然后物料与气泡接触,进行泡沫浮选过程。闪速浮选富集得到的矿物作为精矿利用,而闪速浮选得到的尾矿将进行二次研磨。之后研磨回路又将物料给到旋流器当中,进行新一轮的循环。闪速浮选池中的浮选过程示意如图5所示。

将闪速浮选过程与其他类型的矿物浮选区别开来的关键因素包括:非常粗的进料(旋流器下端底流);泥浆中固体含量很高(高达70%);停留时间短(通常小于3 min);浮选前与试剂的接触有限(在闪速浮选回路中没有使用调节罐);以及从叶轮向料浆输入较低的功率,促进过粗物料旁通等。

捕收剂和起泡剂以及pH值等对浮选的影响是非常巨大的,而在大多数闪速浮选系统中,在颗粒到达“浮选区”之前几乎没有时间来进行调整,因此通常是将试剂加入到室内进料井或进料管中。这意味着在闪速浮选之前研磨阶段中存在的条件将对浮选性能产生显著影响,因此必须仔细选择用于浮选的试剂。另外,由于闪速浮选的浮选时间很短,这就使得部分大粒的脉石没有足够的时间上浮,从而保证了闪速浮选可获得合格的精矿品位[33],且还可以通过调整药剂制度、矿浆的pH值、泡沫层的厚度、充气量和补加水量来改变闪速浮选的精矿品位[34]。

2.3 机械搅拌式粗粒浮选相关设备

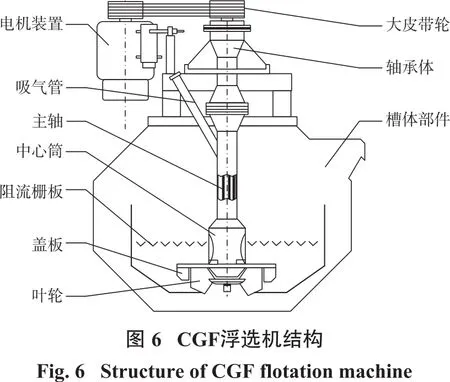

2.3.1 CGF型浮选机

CGF型宽粒级浮选机的结构如图6所示,该浮选机主要包含了叶轮、盖板、阻流栅板、中心筒、主轴、吸气管、电机装置、大皮带轮、轴承体和槽体部件等部分。

CGF型宽粒级机械搅拌式浮选机的叶轮在旋转的过程中通过离心力作用使矿浆向外甩出,在将矿浆甩出的同时由于叶轮区域处于低压状态并形成负压,此时将会吸入空气,吸入的空气和矿浆在该区域进行充分混合,再从叶轮的上半部分被甩出,较粗的矿粒被甩出后运动到阻流栅板的上方,阻流栅板上方的气泡形成泡沫层,捕获运动到阻流栅板的颗粒,然后通过刮板被排出,从而完成浮选[35]。

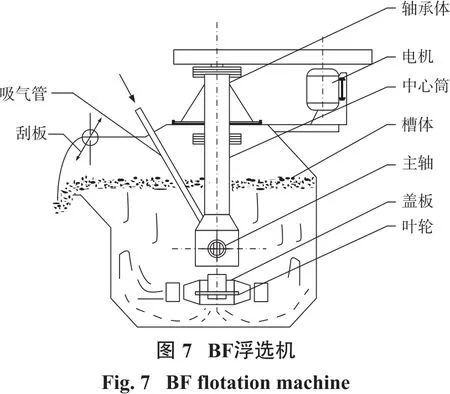

2.3.2 BF型浮选机

BF型浮选机的结构如图7所示,主要由刮板、轴承体、电机、中心筒、吸气管、槽体、主轴、盖板和叶轮等部分构成。

该浮选机的叶轮结构是一种双锥盘的闭式结构。浮选机的槽体下部有较强的吸浆能力,粗颗粒组分因此可以得到充分的悬浮。BF浮选机在进行分选的过程中具有吸浆吸气的功能,在进行浮选的过程中通过自吸作用实现矿浆的循环[36-38]。

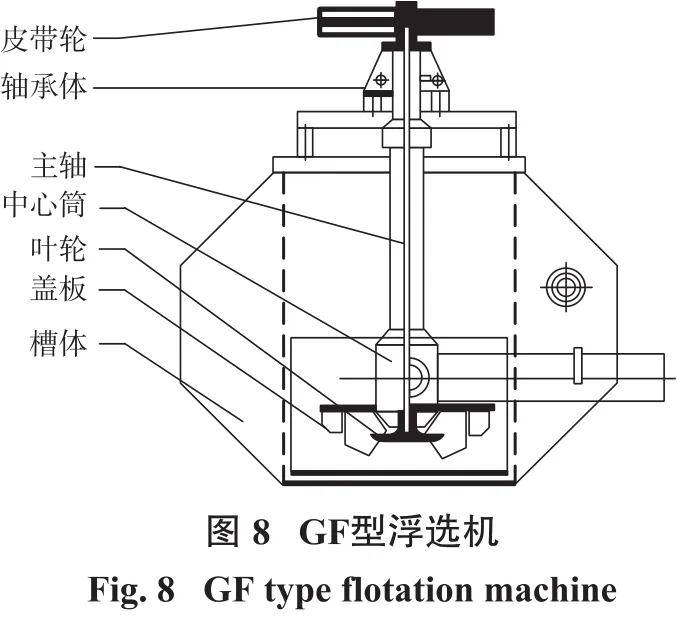

2.3.3 GF型浮选机

GF型浮选机是一种自吸气机械搅拌式浮选机,该设备的结构如图8所示,该浮选机主要由槽体、盖板、叶轮、中心筒、主轴、轴承体和皮带轮等几个部分构成。

在分选过程中,GF浮选机叶轮的上下两部分有着不同的功能,上部分用来吸入矿浆,下部分则用来吸入空气,上下叶片在旋转的过程中会产生压力差,从而使矿浆和空气在吸入之后被充分混合并产生大量矿化气泡,并在混合之后被离心力作用而甩出。被甩出的矿浆的一部分将会返回到叶轮中进行循环分选,而另一部分矿浆则流走再选或者排走,这样就可以避免在分选的过程中粗颗粒出现沉淀的现象[39-41]。

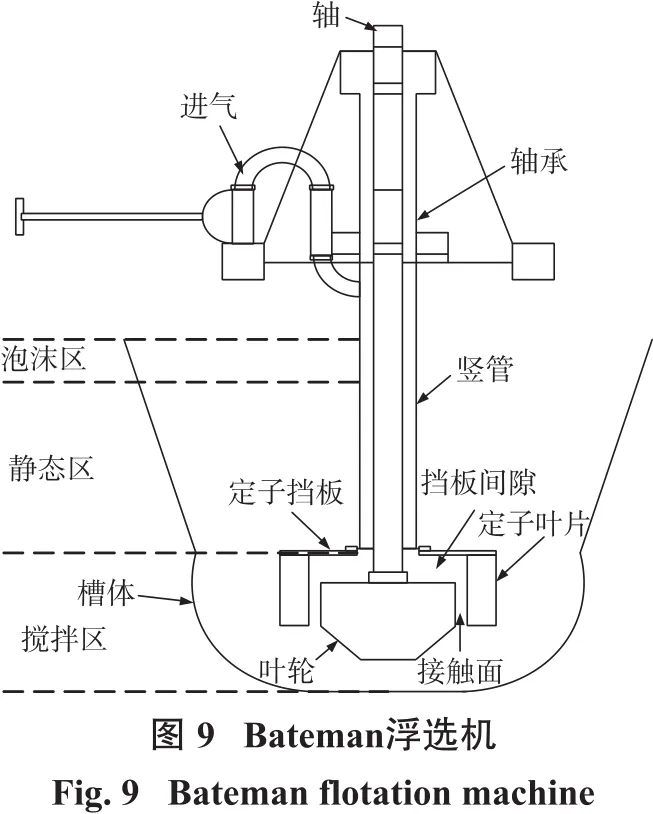

2.3.4 Bateman浮选机

Bateman浮选机是由澳大利亚的Bateman设备有限公司于1993年研发,而后设计制造并生产的,其结构如图9所示,主要由轴、轴承、竖管、定子挡板、定子叶片和叶轮等部分构成。

Bateman浮选机中,空气是通过竖管进入到叶轮中的,叶轮对矿浆和空气进行搅拌后将其甩出,在进行搅拌的过程中内部形成的大量直径较小的气泡会沿着叶片扩散开,在竖管的下面有一个水平方向的挡板,该挡板带有折流板,当矿浆被甩出以后水平挡板能够将湍流强度降低。Bateman浮选机在进行浮选的过程中空气从上到下进行传输,而矿浆从下至上进行传输,因此两者将会在浮选机的中间部分相遇,实现固体颗粒的悬浮态,进而提高目的矿物的回收率[42]。

2.3.5 棒形浮选机

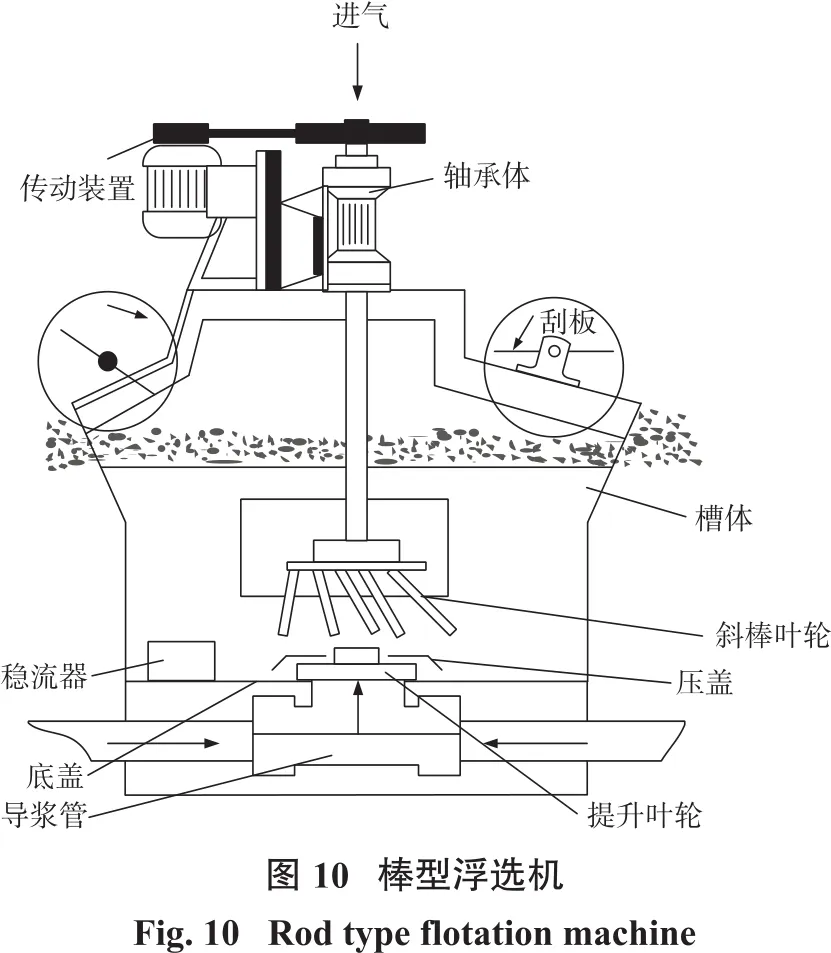

棒形浮选机是国内研制的一种浅槽型自吸气机械搅拌式浮选机,其结构如图10所示。主要由槽体、轴承体、斜棒叶轮、稳流器、刮板、传动装置、提升叶轮、压盖、底盖以及导浆管几部分构成。

棒式浮选机能够产生高度分散的气泡,这主要是通过中轴的结构来实现的:叶轮在吸入空气后,空气被中轴分割形成高度分散的微小气泡,这对于粗颗粒浮选非常有利。叶轮将气泡和矿浆充分混合之后,将其推进到稳流器当中,并进行导流,使得矿浆均匀地分布在槽内,最终在稳流板和槽底以及槽壁上形成w型的流向进行流动[43,44]。

2.3.6 HCC型浮选机

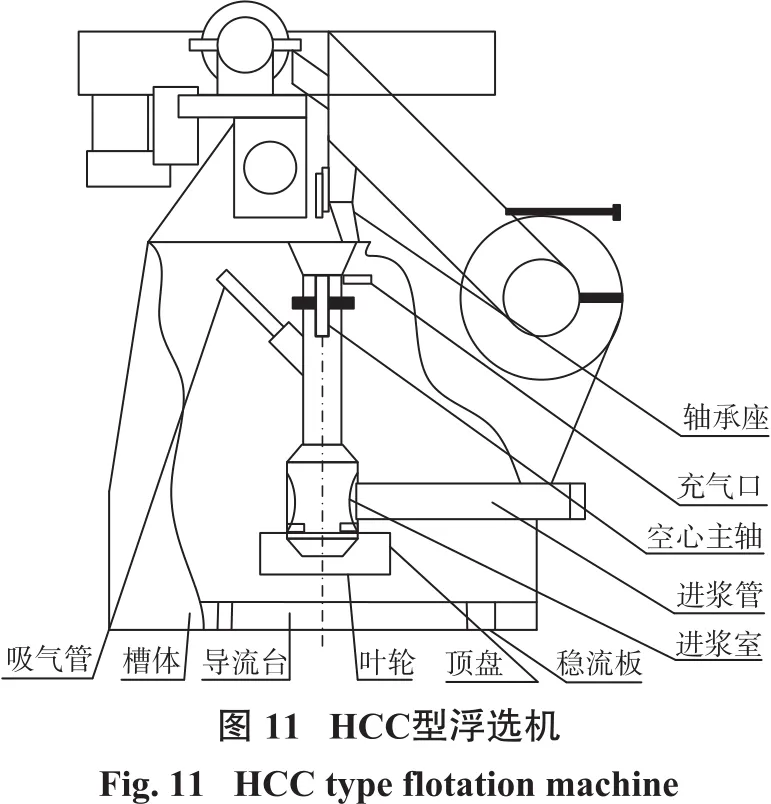

HCC型浮选机是一种充气搅拌式浮选机,其结构如图11所示,主要由吸气管、槽体、导流台、叶轮、顶盘、稳流板、进浆室、进浆管、空心主轴、充气口和轴承座等部分构成。

HCC型浮选机有着带稳流装置的螺旋状叶轮,在叶轮的下部具有锥形的导流台,在槽体的内部有稳流板。在浮选机运行的过程中,吸浆管将矿浆吸入进浆室,吸气管吸入空气,HCC型浮选机的叶轮有2个负压区,叶轮的一个负压区吸收矿浆,另一个负压区吸收空气,并能将矿浆和空气充分混合并甩出,被甩出的矿浆经过导流台进入到槽底。同时,叶轮还能够实现矿浆的循环[45]。

2.3.7 YX型浮选机

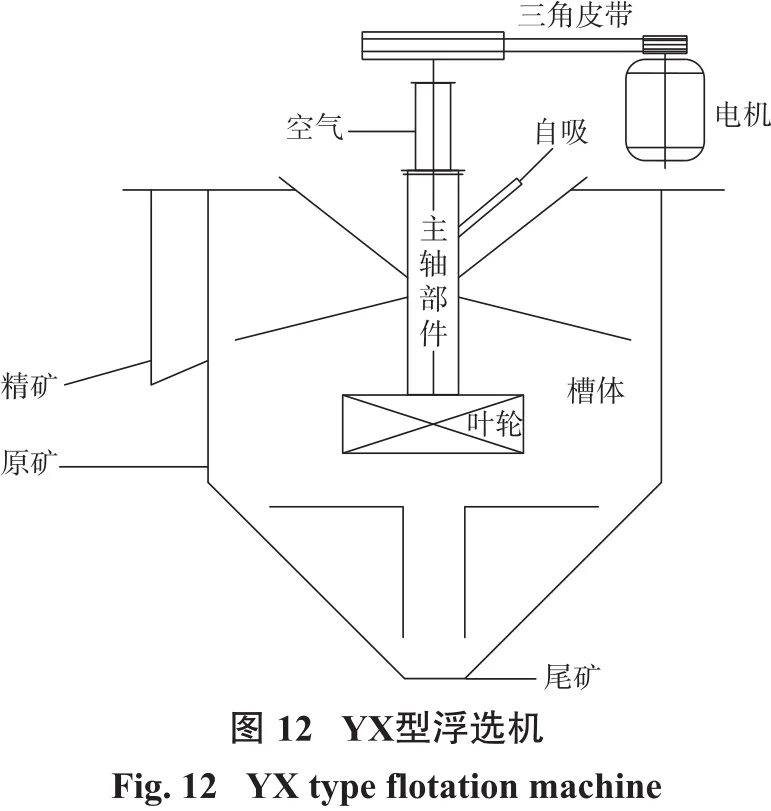

YX型预选浮选机是一种单槽闪速浮选设备,其结构如图12所示,该设备主要由电机、主轴部件、叶轮和槽体等几部分构成。

YX型预选浮选机的浮选槽是圆筒形的,倒圆锥形的筒底位于主轴叶轮正下方,矿浆通过槽底的抽吸作用吸入并让槽底的粗颗粒处于悬浮状态,有用矿物这时候就能够被闪速浮选。浮选槽内同样可发生矿浆循环从而保证分选效果。浮选槽内的循环通道还可以通过增加叶轮的搅拌强度来保证矿物颗粒均匀分布并与浮选药剂充分接触[46,47]。

2.4 机械搅拌式浮选的优缺点

机械搅拌式浮选有着悠久的发展历程和丰富的发展经验,国内外的学者几十年来通过不断的努力,改善和开发新的工艺和设备以适应粗粒浮选的要求。机械搅拌式浮选工艺较为成熟,人们对浮选过程当中各个参数对浮选效果的影响做了大量的考察工作,并据此改进工艺参数甚至开发了如闪速浮选这样的新工艺流程,获得了显著的成效,积累了较丰富的经验。这是机械搅拌式粗粒浮选工艺的优点,无论是在国外还是国内,都可以利用成熟的工艺来进行大规模的生产。

在设备方面,机械搅拌式浮选设备的结构是在传统的浮选机的基础上进行设计改造,设备的结构较为简单,采用自吸浆式结构无需额外接入充气设备,设备的维修也比较方便,国内外的设备在设计制造上均积累了丰富的经验。

而机械搅拌式浮选有着明显的缺点:传统的浮选机需要依靠高速旋转的叶轮来产生气泡,同时维持颗粒与气泡在水中悬浮。给料粒度增大时,需要提高叶轮转速以维持粗颗粒的悬浮,这势必会导致高紊流度的水力学环境,而高紊流度的水力学环境将会导致气泡-粗颗粒结合体的分离[48]。无论设备和工艺如何优化,对于过粗的颗粒,机械搅拌式浮选已经难以进行。

正是因为机械搅拌式浮选本身存在的局限性,使得更粗的颗粒得不到分选,我们需要新的工艺和新的设备,跳出机械搅拌式浮选的框架处理过粗的颗粒以满足工业上的需求。

3 流化床浮选

流化床浮选是近15年来出现的一种有前途的浮选技术,其利用复合的力场与浮选相结合,维持大颗粒悬浮从而实现粗颗粒浮选。该技术已成功地应用于几个回收工业矿物的工厂,如磷酸盐、钾肥、喷辉石和钻石。南澳大利亚大学伊恩沃克研究所最近研究了流化床技术在贱金属硫化矿(黄铜矿和闪锌矿)浮选中的应用,其给料研磨粒度比通常在电解规模上的粗得多,目的是通过降低磨矿成本来降低能耗。

3.1 多相流流化床与浮选的结合

多相流的似流体性质是多相流流化床的特性之一,也是将流化床技术应用于选矿领域的关键点[48]。诸多学者将流化床技术引入到选矿领域,并得到了一定的成效。

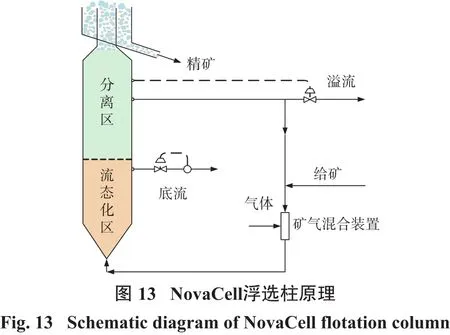

在流化床浮选技术方面,澳大利亚Newcastle Jameson教授在2010年研究设计了NovaCell浮选柱,其结构如图13所示,该设备主要由浮选柱体、泡沫槽、尾矿出口、中矿循环管路、矿气混合装置等部分组成,槽体的分选区域可以分为分离区和流态化区,在给矿和分离区部分,给料与空气一起经过矿气混合装置,矿浆进入槽体后,粒度大、密度大的颗粒形成流态化床层,细颗粒和部分被气泡黏附的疏水性粗颗粒穿过流态化区进入分离区,最终成为精矿[49]。

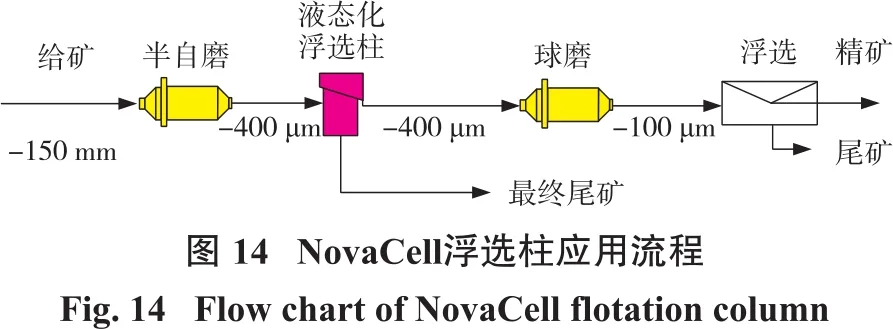

NovaCell浮选柱对细颗粒同样具有好的分选效果,槽体的上部有一个细颗粒尾矿排出口用来排出细粒的脉石矿物,利用这一点可以在某种意义上进行“反浮选”来处理细颗粒的矿物。运用NovaCell浮选柱进行粗颗粒矿物分选,方铅矿和黄铜矿的最大可浮粒度上限被提升至1.4 mm,针对密度更小的煤的浮选,最大可浮粒度上限能达到5 mm[50]。该装置已经实现在磨矿回路中应用,流程图如图14所示,NovaCell能够对半自磨排矿的粗颗粒(-400 μm)直接实现分选并提前抛尾,大大减少了下游球磨机的入磨量,节省功耗,减少球磨机的规格尺寸[51]。JAMESON设计的NovaCell能有效拓宽浮选粒度,浮选粒度上限是现有设备的10倍[52]。

ERIEZ将三相流化床技术运用到选矿领域,设计研发出水力浮选机Hydro float,并得到了广泛应用,该设备在传统的流化床分选机中通过引入上升气泡流,当矿物颗粒与气泡结合成颗粒—气泡结合体后,结合体的有效密度降低从而使得粗颗粒能在微弱的上升流中得到分选[52]。Hydro float分选机具体原理如图15所示。

分选槽由分选室和脱水锥构成,该装置的运行方式类似于传统的TBS分选机。流态化的水通过管道供应,管道网延伸到分离室整个横截面的底部;同时向流化水中注入压缩空气和少量起泡剂并进行持续充气,空气被分散成小气泡;气泡附着在疏水性颗粒上,从而降低了它们的有效密度,较轻的气泡-颗粒聚集物上升到顶部并溢出[53]。不附在气泡上的亲水性颗粒继续向下穿过床层,并最终沉降到脱水锥中并排出。

Hydro float分选机使得颗粒分选的有效粒度达到150~200 μm,大大降低了研磨成本,在Hydro float分选过程中只需将原料研磨到足够与气泡接触的大小即可[54];而同时,Hydro float分选机既能回收粗、中粒物料,又具有较快的浮选速度,也能很好地适应闪速浮选的需要,因此可以优化闪速浮选过程。

流化床浮选将流化床技术与传统浮选技术相结合,大大降低了颗粒与气泡的脱落概率,有效提高了浮选粒度上限[55]。

3.2 流化床浮选中的影响因素

流化床浮选过程中除了矿物和选矿药剂复杂的化学作用因素影响以外,流化床的床层、分选机上升水流和气流的流量、分选机上升水流和气流的流速、起泡剂的用量等都会对浮选产生影响。

2013年,Bellson Awatey等采用空气辅助流化床分离器-水力浮选机,对250~1 180 μm闪锌矿颗粒进行了间歇浮选试验,研究了床层、上升水流量、气体流量3个操作参数对粗闪锌矿颗粒浮选的影响。结果表明,粗闪锌矿回收率随床层水平、浅水流量和气体流量的增加而增加,但是,每个操作参数都有阈值,超过相应阈值后,回收率开始下降。Bellson Awatey等同时也对流化床浮选机和实验室规模的常规丹佛池浮选结果进行了比较。结果表明,对于粗颗粒(+425 μm),水力浮选机的性能大大优于常规浮选机[56]。

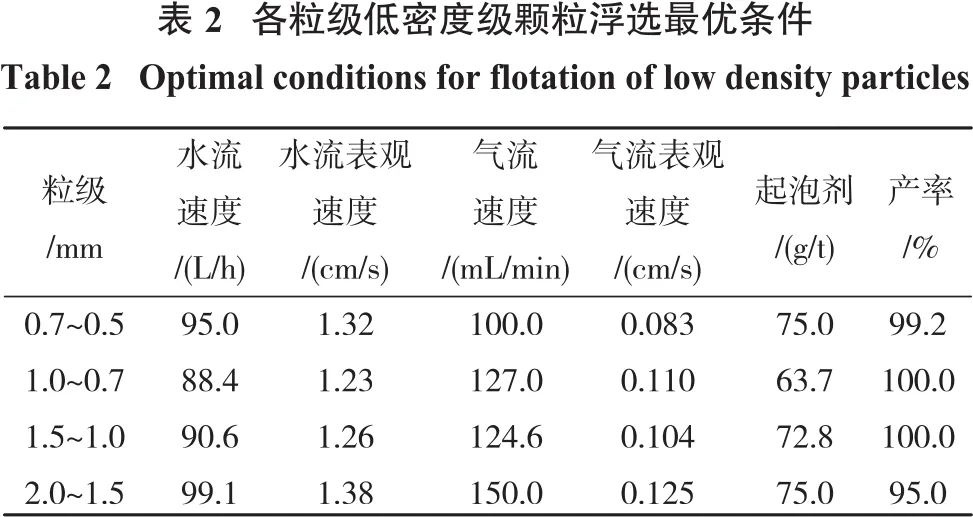

太原理工大学王冬冬等将流化床浮选运用在选煤当中,并考察了各粒级低密度级煤炭颗粒浮选最优条件。结果显示起泡剂用量、上升水流速度和充气量是影响浮选效果的关键因素。起泡剂能够提高上升水流中气泡的稳定性;可以通过上升水流的大小来控制颗粒的悬浮状态;充气量的大小决定了水中气含量的多少并影响紊流强度[48]。

中国矿业大学潘浩等对流化床浮选的矿化环境进行了详细的研究,分别对流化床浮选中表观气速、表观水速、床层厚度、起泡剂浓度等因素带来的影响进行了分析和总结。表观气速、表观水速和床层厚度对气含率会有影响,气含率是浮选的一个重要指标,当浮选柱的矿化区域气含率高,并且气泡状态好时,浮选柱的浮选效果就好[57]。

3.2.1 气体流速的影响

表观气体流速是由体积除以水或气体的流速并由所用浮选池的横截面积决定的参数。

Bellson Awatey等用高品位闪锌矿样品(250~425 μm、425~850 μm和850~1 180 μm的不同粒级)进行了流化床浮选试验[56],在恒定床层厚度11 cm,表层水流速1.20 cm/s条件下,得到了图16所示的结果。

图16显示,当床层厚度和表层水流速保持不变时,在所有粒径组分中,表观气体流量对回收率影响不大。对数据的严格检查表明,回收率略微上升到某一点,然后保持平衡,超过这一点,表观气速的任何进一步增加都没有太大的影响。当气体速率从0.22 cm/s增加到0.38 cm/s时,850~1 180 μm粒级部分的回收率从43.4%增加到48.7%。当空气流量提高到0.59 cm/s时,回收率下降到47.8%,下降幅度很小。总的来说,表观气体流速对回收率几乎没有影响,但是当仔细观察时,表现气体流速0.38 cm/s时浮选指标最佳。

王冬冬等在对流化床浮选煤的研究中得到,在中速气泡流条件下,浮选精矿产率为96.4%,高速气泡流条件时,浮选精矿产率达到99%,全部低密度颗粒成为浮选精矿。显然表观气速对浮选回收率会有一定的影响,但影响并不是很重大[48]。其通过拟合和计算得到不同粒径煤进行浮选时的最佳参数如表2所示。

从表2可以看到,各粒级煤的最佳表观气速在一个很小的范围内波动,这和Bellson Awatey等得到的“表观气速对回收率没有重大影响”相吻合。

3.2.2 水流速度的影响

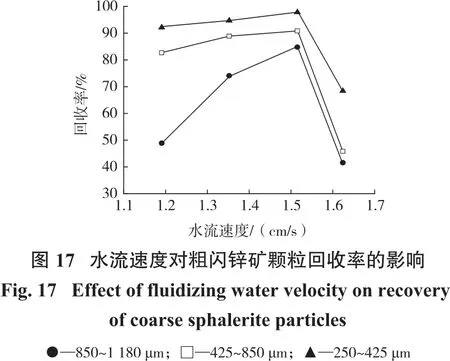

Bellson Awatey等探究了水流速度的影响[56],在恒定床层厚度11 cm,表观气速0.38 cm/s条件下,得到了图17所示的结果。

图17表明,当床层水平和气体流速分别保持在11 cm/s和0.38 cm/s时,在所有试验条件下,250~425 μm和425~850 μm粒级闪锌矿颗粒的回收率都很高,而850~1 180 μm粒径组分的回收率在1.20和1.62 cm/s的水速下非常低(49%和42%)。随着表面水速的增加,回收率明显增加。超过1.52 cm/s后回收率下降。这通常是因为,在低水速下,粗粒和重粒闪锌矿颗粒的沉降速度大于上升流动介质的上升速度,因此它们在床上落下并沉降,没有足够的动量将其上升至浓缩槽。另一方面,当水流量增加到临界点以上时,流化床内会产生湍流;此外,值得注意的是,随着流化流量的增加,转向床内颗粒之间的空隙增大,从而降低了流化区。因此,床层的移动从受阻的沉降环境变为自由沉降环境。这对粗颗粒回收有负面影响。

同时,潘浩等的试验表明,在表观气速一定的情况下,随着表观液速的增大,气含率逐渐减小。产生这种现象的主要原因是表观液速的增加导致气泡上升速度的增加,气泡床层之间溢出速度加快,在床层内部停留时间减小,从而导致气含率的降低[57],这也与Bellson Awatey等的结果相吻合。

3.2.3 床层高度的影响

床层高度是指流化床顶部的位置,Bellson Awatey等在表观气速和水速分别保持在0.38 cm/s和1.20 cm/s条件下,考察了床层高度对回收率的影响,如图18所示。

通常情况下,在引入进料的转向床上方有一个静止和开放的浮动区来操作液压浮船。数据表明,在12.3 cm的床层水平上,850~1 180 μm闪锌矿颗粒的回收率为61.3%,床位升高到15.2 cm,回收率高达83%。当床位进一步升高到16.9 cm和18.5 cm时,回收率分别下降到81%和68%;粗闪锌矿颗粒的浮选回收率最高,低于或高于此水平时,回收率开始下降,这似乎是一个最佳的床层水平。其他2种粒度组分也有相同的趋势,在试验条件下,获得闪锌矿颗粒最大回收率所需的最佳床层水平为15.2 cm。随着床层水平的增加,回收率下降可能是由于进料系统与转向床顶部的距离很近,这可能导致局部湍流,或通过直接将进料注入转向床而不是流化区上方的静止区[56]。

潘浩等通过试验表明,气含率随充填床层高度的增加而增大,并且在充填床层高度增加到一定值后增幅减小或者基本保持不变[57],这与Bellson Awatey等的结果相吻合。

3.2.4 浮选药剂的影响

起泡剂的用量对最终的回收率有一定的影响,一般情况下起泡剂用量的增加对浮选回收率有积极的影响,但是起泡剂用量过大会造成浪费,或者在特殊的情况下反而会导致回收率下降。在流化床浮选中起泡剂的用量需要和气量以及水流量相配合以获得最佳结果[56,58]。

王冬冬等在实验中得到了起泡剂对0.7~1.0 mm粗粒级浮选的影响结果表明:1.0~0.7 mm粒级煤炭颗粒在低浓度起泡剂、低速气泡流条件下,浮选产率最低为15.6%,最高的产率仅为45.9%。说明低速气泡流条件已经无法满足1.0~0.7 mm粒级煤炭颗粒浮选要求。提高起泡剂用量到中度药耗后,在低速气泡流条件下,产率为50.4%,保持低速上升水流速度不变,增加气流流量,产率可提高到57%,效果并不理想。当增大上升水流速度到中速时,煤炭颗粒的产率达到97.9%,效果较为理想[56]。

潘浩等指出,在浮选试验中起泡剂的用量需要适中,其发生这一现象的原因也是因为液气界面的表面张力不再随着表面活性剂的添加而发生改变,其对气泡的兼并抑制作用存在最佳作用区间[57]。

3.3 流化床浮选和机械搅拌式浮选对比

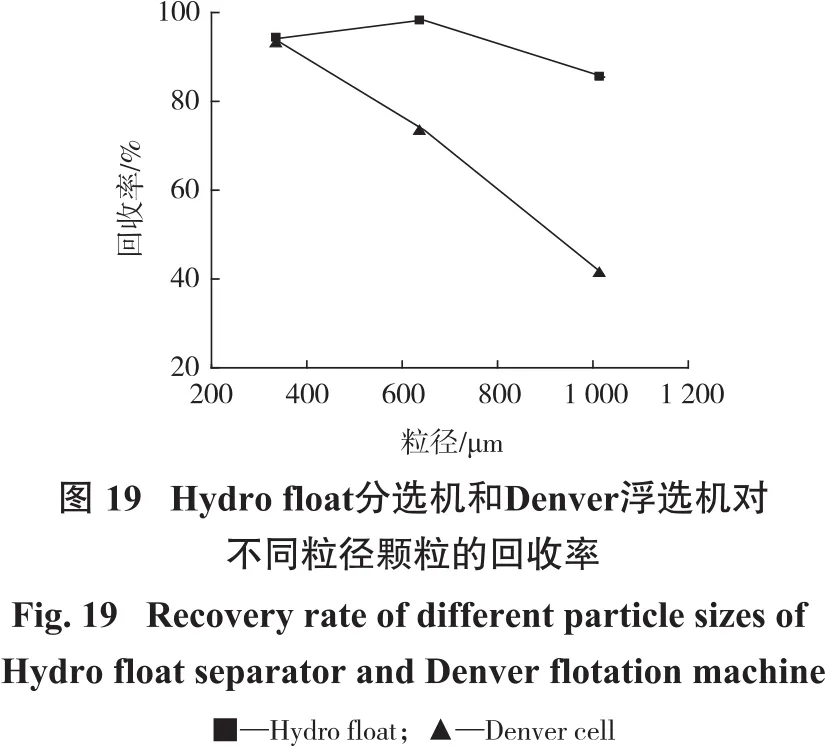

Awatey等将流化床浮选和常规机械搅拌式浮选进行了对比[59],他们采用的是常规的丹佛浮选槽进行对比试验,得到图19所示的结果。

图19表明,随着粒径的增大,Hydro float分选机的回收率比起Denver浮选机有所提高。Denver浮选机分选850~1 180 μm粒级闪锌矿颗粒的最高回收率为41.3%。然而,在相同的试剂条件下,Hydro float分选机对该粒径范围内颗粒的回收率可达85.9%。Denver浮选机的低回收率归因于旋转搅拌器在槽内产生的高湍流和在浮选槽表面形成的泡沫层,这些条件不利于粗颗粒的有效浮选[59]。

此外,Shadrack Fosu等研究了机械搅拌浮选槽(Denver浮选槽)和流化床(Hydrofloat™)对复合颗粒的浮选响应。复合颗粒的浮选响应与复合材料中值矿物的粒径、表面暴露和锁定结构密切相关[58]。

在机械搅拌浮选槽中,具有简单锁定结构的复合颗粒的回收率远高于复杂锁定结构颗粒。这可能是由于简单锁定颗粒的较高表面暴露,以及两种锁定纹理与简单锁定纹理之间的锁定共生差异,后者具有较大的疏水区域块,用于机械搅拌浮选下的气泡相互作用和附着。而在Hydro float中,简单和复杂的锁定复合粒子具有几乎相同的回收率。流态化原理创造了一个更安静或最小的湍流环境,为有效地浮选尺寸较大的复合颗粒提供了有利的水动力条件,并对复合颗粒的性能产生了显著影响。

Shadrack Fosu等对浮选产物的QEMSCAN分析表明,与Denver浮选槽相比,Hydro Float回收低表面解放度(<40%表面暴露)的复合颗粒更加有效。Shadrack Fosu等表示:流化床浮选在降低粉磨能耗、提高复合粒子回收率、增加选厂生产能力方面有着明显的优势。结果虽然可能适用于只有类似于合成复合物的二元相的实际矿石,但这项工作应扩展到具有大量不同锁定特性的复合颗粒的实际矿石。

很明显,对于超粗颗粒的浮选,流化床浮选法具有更高的回收率,而且对于复杂的实际矿物结构来说,机械搅拌式浮选法效果远不如流化床浮选法。

3.4 流化床浮选法的优缺点

流化床浮选法有着诸多明显的优点:该方法能够进一步扩大可分选颗粒的粒度上限,国内外的研究均表明流化床浮选法能够达到很好的分选效果,并且回收率优于机械搅拌式浮选。而在设备方面,流化床浮选设备能耗低,设备内部水利环境稳定,能够满足粗颗粒分选的各种条件。

流化床浮选法的局限性在于,该方法是一种新的粗粒分选方法,发展历程较机械搅拌式浮选更短,国内外在流化床浮选的应用上并没有积累非常多的经验,尤其是在国内,无论是在设备还是工艺方面均不完善,国内并没有能够用于大规模生产的流化床浮选设备,并且对相关设备和工艺的研究极少,基本上没有工业应用的经验可以积累。

而综合流化床浮选法的优缺点来看,研究流化床浮选法的工艺和设备在国内均有着良好的前景。

4 泡沫中分选法(SIF法)

泡沫中分选法(SIF法)是一种将矿物直接在泡沫层进行回收的分选方法。SIF法的浮选矿粒粒度可比常规浮选最佳粒度上限粗10倍。与其它浮选方法相比,SIF法是一种截然不同的浮选方法:在其它浮选法中,被回收的矿物从矿浆通过捕收剂和气泡的作用上浮到到泡沫相,而SIF法是矿粒直接给入泡沫中,疏水矿粒直接接触泡沫时立即就被回收[60]。1961年M.alinasky在对铅-锌矿的试验研究中第一次提出将矿浆直接给到泡沫上。由于在实验室中对磷钙土的试验获得了良好的结果,所以SIF技术得到了迅速发展。

4.1 SIF法的应用

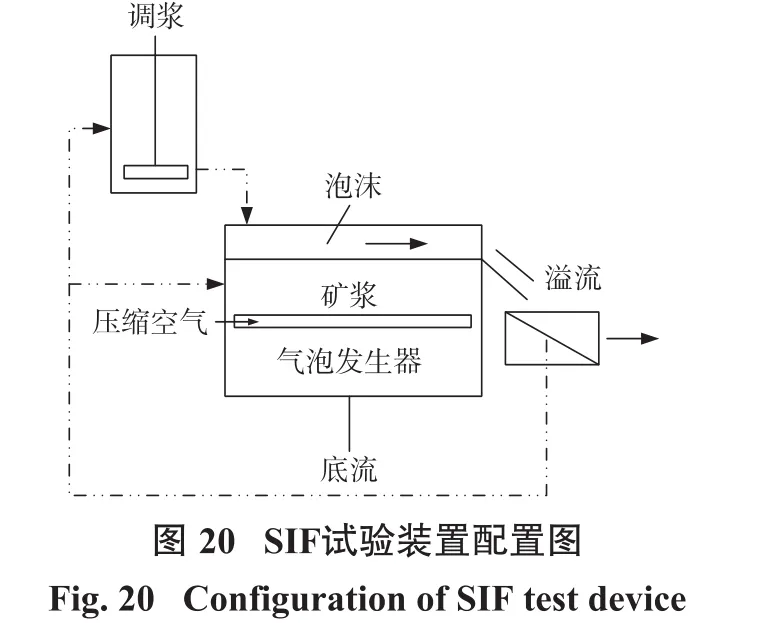

J.O.Leppelen等给出了如何应用SIF法的一个示意图,如图20所示:在一个专门设计的设备中,泡沫沿着浮选槽移动。在泡沫进入溢流之后,与被捕俘的矿粒一起离开浮选区。

J.O.Leppelen等通过选矿厂的实验室和半工业测试研究了SIF技术的功能。除了对单一钻石矿物的基础研究之外,还对矿石和浮选尾矿中的磷灰石、方解石和硅酸盐矿物进行了实验研究。测试结果表明,如果矿物能够充分解离,并且待选矿物具有疏水性,则SIF方法可以选择性地回收粗品级的、小于4 mm的不同矿物[61]。

无论是在研磨回路还是尾矿中,应用SIF方法都可以显着提高某些矿物质的总回收率,降低运营成本,并节省大量的能耗和浮选药剂。使用实验室和半工业SIF测试设备对磷灰石、方解石、硅酸盐矿物和钻石进行悬浮测试表明,如果粒度小于3 mm,则上述所有矿物均可以通过SIF方法成功悬浮[62]。在方解石分级回路中对粗粒度进行的测试表明,对于该粒度(尤其是0.1~0.5 mm的范围内),SIF操作可得到的方解石精矿回收率超过90%。同样,粗磷灰石回收率可以更高,而不会破坏常规浮选所需的细度。当前,工业规模的SIF浮选机用于回收粗磷灰石[63]。

4.2 SIF法相关的浮选设备

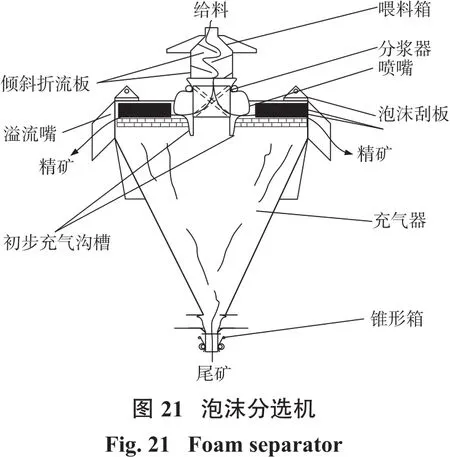

1964年的时候研发出来的一台泡沫分选机如图21所示。该分选机主要由喂料箱、倾斜折流板、分浆器、初步充气沟槽、喷嘴、充气器、溢流嘴、泡沫刮板、锥形箱和阀门等部分构成。

该分选机将药剂和给矿充分混合后,从给料箱给入,然后将流板上的开关打开,这样能够保证流板处于倾斜状态。矿浆进入到泡沫层中之后,相应的泡沫产品在充气器的作用下自己流出,或者也可以采用刮板将其刮出,而在室内的产品在锥形箱中聚集,最后通过尾矿排出口流出[64]。

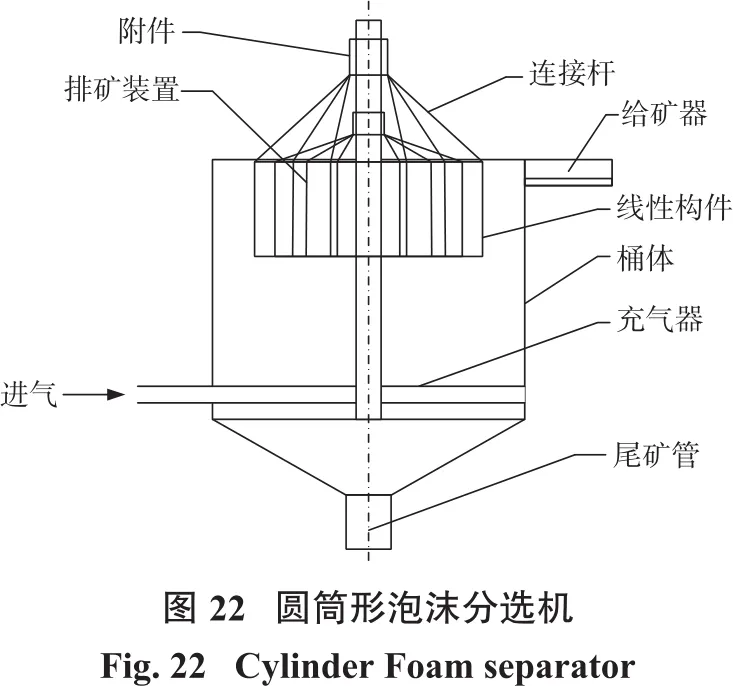

一种圆筒形泡沫分选机如图22所示。该设备可通过调节给矿装置和泡沫装置之间的角度从而提升分选的精确度,设备的充气器位于浮选槽的下部,矿浆进入圆筒内后给到上面的泡沫层中,充气器也将产生相应的气体给到泡沫层中并与矿浆进行充分混合。矿化泡沫可以通过分选槽排出,脉石由尾矿口排出[64]。

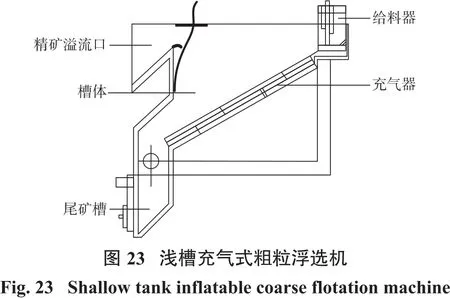

一种浅槽充气式粗粒浮选机如图23所示,它是一种由美国研制成功的单槽式浮选设备,浮选槽底部安装有充气器,充气器用倾斜安装方式,其表面主要由平均尺寸5 μm的微孔组成,这些微孔可以让气体分散成微小、均匀的气泡。给料器位于充气器上部约50 mm的位置,可直接将矿浆给在泡沫层上[64]。

4.3 SIF法的优缺点

SIF法有着诸多明显的优点:其方法极大地扩张了常规浮选的粒度上限,对于粒径小于4 mm的不同矿物均可以做到回收。通过将颗粒直接给到泡沫层中并进行回收,有效解决了粗颗粒在上浮过程中从气泡中脱落的问题,是一种新的浮选工艺。

而SIF法的局限性在于,国内外并没有积累很多研究和应用经验,甚至对SIF法的设备和工艺流程都并没有具体的研究可供参考。相对于流化床浮选法,SIF法的优点并不是那么明显,而且发展进程还处于较早期。未来的粗颗粒分选方面,流化床浮选法相对于SIF法更有研究和应用前景。

5 粗粒浮选研究总结与展望

绿色矿山已经成为时代的主题,粗颗粒浮选不仅对于缓解碎磨压力、节能降耗具有重大意义,而且有利于尾矿的资源化利用,为无尾或少尾矿山提供了新的解决方案。机械搅拌式浮选是作为一种比较传统的处理粗粒的方法,采用适当的浮选工艺(如闪速浮选工艺)和调整适用于粗粒浮选的各类参数,可以实现超出典型上限150 μm粒级物料的浮选。然而,无论是浮选研究还是浮选实践,都忽略了机械搅拌池的水动力因素,基于浮选槽的几何流体力学的设计优化领域研究比较薄弱,其粒度上限难以大幅提高。SIF粗粒浮选基于将矿浆直接给入液体介质表面上的泡沫层中,可以将粒度为3 mm以下的颗粒成功浮选,能大幅度节省磨矿能耗和浮选药剂,但是它对矿物表面疏水性要求较高,目前在磷矿浮选中有一定的工业化应用。流化床浮选将重选和浮选有机结合,进一步扩展了机械搅拌式浮选的浮选上限,使得颗粒的有效回收粒径达到 250 μm~1 180 μm。流化床浮选不仅能回收粗、中物料,而且具有较快的浮选速度;较低的能量耗散率大大降低了颗粒与气泡的脱落概率,为粗颗粒和超粗颗粒的浮选提供了可能。