新型浮选机叶轮动力学性能及对粗颗粒浮选效果

谭明, 沈政昌, 张福亚

(1.矿冶科技集团有限公司矿物加工科学与技术国家重点实验室,北京 100160;2.北矿机电科技有限责任公司,北京 100160; 3.东北大学资源与土木工程学院,沈阳 110819)

0 引 言

国内一些选矿厂由于矿石的可磨性下降, 为了保证选厂的处理能力, 一般会适当地降低磨矿细度。 另外,针对一些易过粉碎的矿石,生产上也会适当地放宽磨矿细度,例如钨矿浮选[1-2]、铝土矿浮选[3]等。由于磨矿细度变化,入浮矿浆中的粗粒连生体增多,而这部分粗粒连生体的回收对整体浮选回收率的影响较大。因此,提高粗颗粒的浮选效果是目前亟须解决的难题。

对于大多数金属矿而言, 矿物颗粒的粒度大于0.1 mm 时回收率急剧下降[4-6]。因此,一般金属矿浮选将大于0.1 mm 的颗粒视为粗颗粒。 粗颗粒难浮,生产上遇到的主要问题是:①粗颗粒在浮选槽内不容易离底悬浮,经常发生浮选机内“沉槽”现象;②粗颗粒发生矿化作用的概率低, 且在上浮过程中容易从矿化气泡的表面脱落[7]。 为了提高粗颗粒的回收率,一方面需优化浮选机性能, 从而改善粗颗粒在浮选机槽内的悬浮状态,国内外学者先后开发了新型浮选装备,例如JJF 浮选机[8]、CGF 浮选机[9-10]、CLF 浮选机[11-12]、浮选柱[13]、流化床分选器[14];另一方面需优化浮选工艺条件,增加粗粒矿化气泡的稳定性,例如调节药剂制度[15-16]、搅拌强度[17-19]和气泡大小[20-22]等。纵观以前的研究,重点研究浮选机叶轮对粗颗粒浮选影响的报道较少。

叶轮是浮选机的关键核心部件,直接影响浮选机的分选性能[23]。 作者先前在实验室条件下,对比研究了2 种叶轮对粗颗粒石英的选别效果,发现一种新型叶轮显著提高了粗颗粒的浮选回收率[24]。 此后,为了推动该新型叶轮的工业化应用,对该叶轮进行了工业放大设计,本文介绍该新型叶轮在某钼矿选厂的应用情况。

1 新型浮选机叶轮设计

粗颗粒矿物难浮选面临的2 个主要问题,均与浮选机转速密切相关。 一方面,提高浮选机转速可以改善粗颗粒在浮选机内的悬浮效果;另一方面,较高的浮选机转速又极易导致粗颗粒矿物在上浮过程中从矿化气泡的表面脱落。 因此,仅改变浮选机转速难于达到理想效果。 为了解决这个矛盾,开发新型浮选机叶轮是一个重点研究方向。

在原KYF 叶轮的基础上, 经过改进设计了一种新型叶轮,其结构见图1 所示。 新型叶轮的盖板是一个空心的倒圆锥台,锥角的角度为90°~180°。 叶片呈后倾、周向均匀布置,叶片向内有个折角,可以适当降低叶轮下部矿浆的阻力。 相邻叶片间,根据工艺需要可分布不同数量的出气孔。 从离心泵的设计理论出发,该新型叶轮从形式上仍属于高比转数叶轮[25]。 矿浆流量较大时, 采用后倾叶片布置时的功耗较低,这对于稳定矿浆液面有好处。 总体而言,该新型叶轮具有流量大、低压头的特性,符合浮选机流体动力学性能的基本要求。

图1 新型浮选机叶轮示意Fig. 1 Sketch of new flotaton machine rotor

与原KYF 叶轮相比,该新型叶轮具有如下特点:

1)叶轮循环量更大,叶轮中心呈负压状态,充气压力低,有助于空气在浮选机内充分弥散。

2)矿浆与气泡混合物从叶片射流时的角度增加,有利于将粗、重矿物颗粒输送至距浮选机溢流堰更近的位置。

2 浮选工艺流程简介

河南某钼矿选厂的处理量为4 000 t/d,原矿经粗选作业、2 次扫选作业和预精选作业选别后获得钼粗精矿和大尾矿。 粗、扫选作业采用容积为30 m3的浮选机,预精选作业采用容积为8 m3的浮选机。 其中,XCF 型浮选机作吸浆槽,KYF 型浮选机作直流槽,2 种浮选机联合应用,其浮选机配置情况见图2 所示。

图2 钼浮选局部浮选流程浮选机配置情况Fig. 2 Flotation machine configuration of the molybdenum partial flotation circui

近些年来,钼金属价格下滑,出于经济效益考虑,选厂增加了20%处理量,相应地磨矿细度由原来的<0.074 mm 约占65%降低至约占57%。 由于磨矿细度降低,钼的整体回收率呈下降趋势,通过浮选流程考查发现大部分含钼的粗粒连生体损失在尾矿中。

为了提高含钼粗粒连生体回收率,将粗选作业第2台、第5 台浮选机,扫选Ⅰ作业、扫选Ⅱ作业第2 台浮选机以及预精选作业的第2 台、第3 台浮选机叶轮一次性替换为新型叶轮,其余浮选机仍采用原KYF 叶轮。

3 结果与讨论

浮选流程经过改造后, 采用新型叶轮的浮选机运行状况均表现良好。 为了客观评价新型浮选机叶轮的应用效果,在替换新型叶轮前后分别开展了浮选机动力学性能测试。 这些测试主要包括空气分散度、矿浆悬浮特性、粒度筛析、浮选流程考查和精矿产品检查, 并对比了实际生产指标情况。

3.1 空气分散度

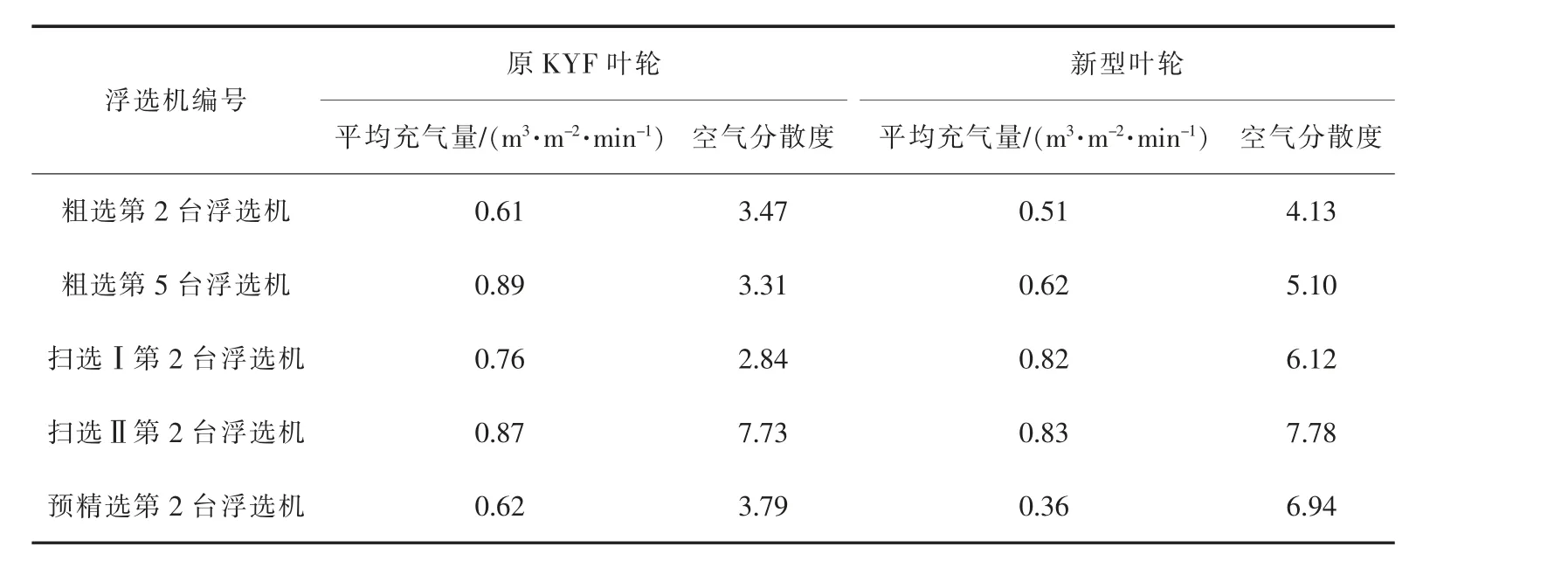

空气分散度是衡量浮选机搅拌分散空气效果的一个重要参数。 浮选机内空气分散度越大,表明浮选机内空气弥散程度越好,从而越有利于浮选。 更换新型叶轮前后,在相同的浮选机转速条件下,分别测量浮选机相同截面不同位置的充气量, 并计算了空气分散度,结果见表1。

表1 空气分散度对比测量结果Table 1 Results of comparison air dispersion

从表1 可以看出,在不同充气量条件下,更换新型叶轮后浮选机内的空气分散度更大。这表明新型叶轮显著提高了浮选机对于空气的分散效果,从而创造更加有利的浮选环境。

3.2 矿浆悬浮特性

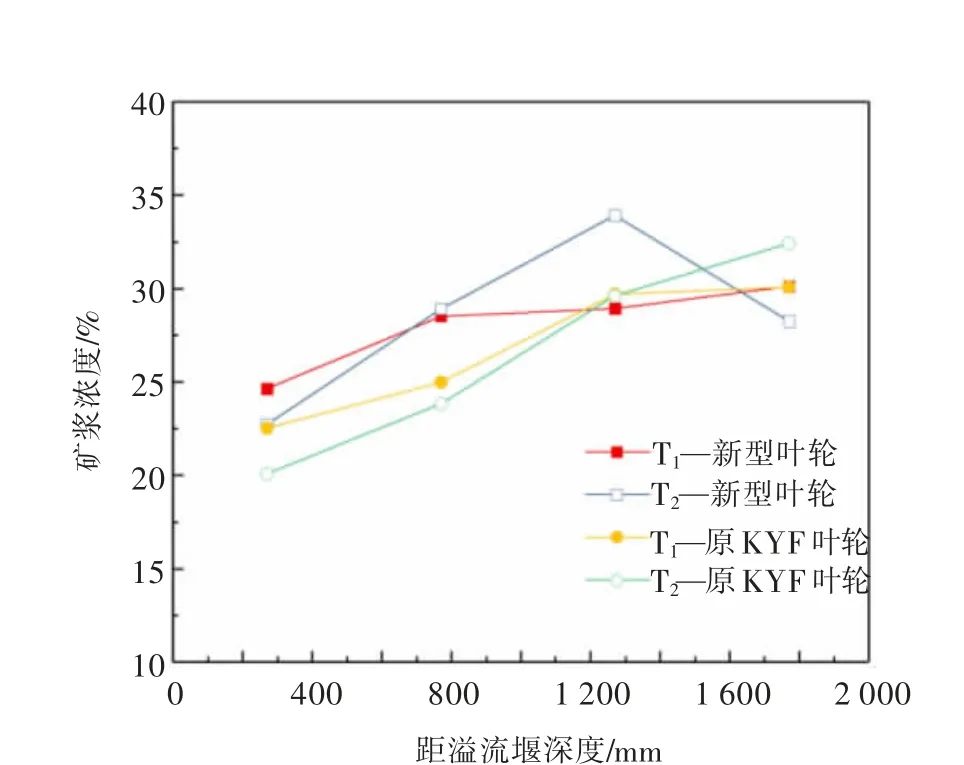

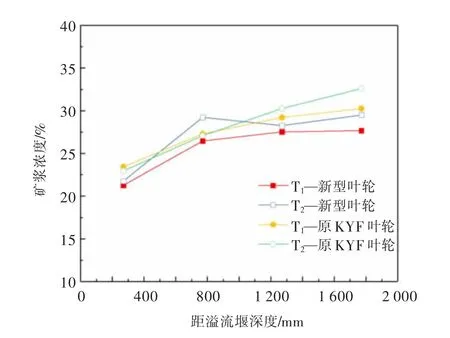

矿浆在浮选机内需要充分地离底悬浮,并且矿浆浓度不能发生严重的分层现象,这是工业浮选机实现连续生产的前提要求。 因此,浮选机内矿浆悬浮特性是评价浮选机性能的一项基础性指标。采用深槽取样方法,通过考查浮选机内不同深度的矿浆浓度分布情况,可以表征矿浆的悬浮特性。 此次考查KYF-30 浮选机分别距溢流堰270、770、1 270、1 770 mm 深度取样, KYF-8 浮选机分别距溢流堰300、 600、900、1 200 mm 深度取样。

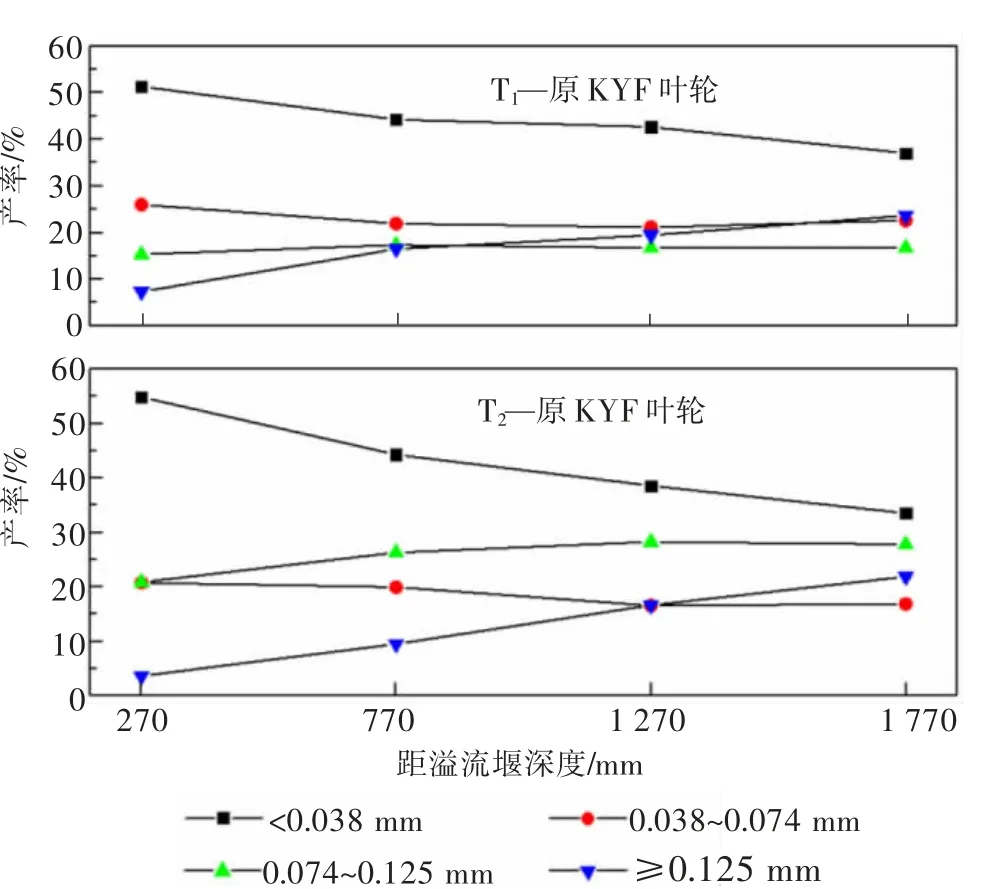

图3、图4 分别为粗选作业第2 台和第5 台浮选机矿浆悬浮特性。 从图3 和图4 可以看出,对于粗选作业,随着距浮选机溢流堰深度增加,更换叶轮前后浮选机内的矿浆浓度均逐渐增加,矿物颗粒在浮选机内下部区域分布更多,在浮选机内轴向方向出现了一定程度的矿浆浓度离析分层现象。 相比较之下,采用新型叶轮后浮选机内不同深度矿浆浓度的差异更小。综合来看,对于粗选作业而言,由于入浮矿浆中不同粒级的分布差异较大,尤其是粗颗粒含量较多,将直接影响浮选机对矿浆的悬浮效果。

图3 粗选作业第2 台浮选机矿浆悬浮物特性(T1、T2各表示第1 次、第2 次测试,以下同)Fig. 3 Suspended solids characteristics of the second flotation machine in rougher bank(T1 and T2 represent the first and second tests respectively, the same as below)

图4 粗选作业第5 台浮选机矿浆悬浮物特性Fig. 4 Suspended solids characteristics of the fifth flotation machine in rougher bank

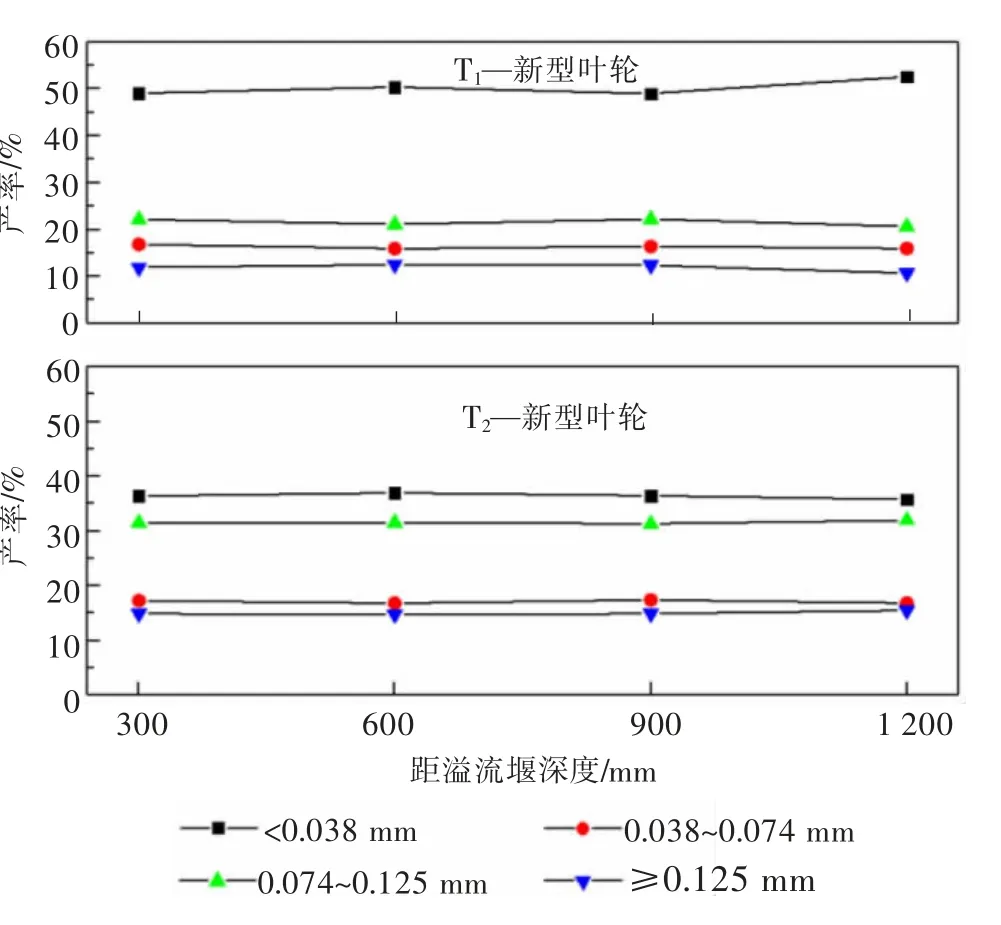

图5 为预选作业第2 台浮选机矿浆悬浮特性。从图5 可以看出,虽然预精选作业不同时间段的矿浆浓度变化较大,但是更换叶轮前后同一时间段浮选机内不同深度的矿浆浓度基本一致,这表明2 种叶轮对于预精选作业矿浆的悬浮效果均较好。 分析认为,预精选作业给矿源于粗选作业的泡沫精矿,矿浆中粗颗粒的含量较少,主要是中等粒度和细颗粒,而这2 种粒度矿物颗粒均比较容易实现悬浮。

3.3 粒度筛析

针对深槽取样的样品同时进行了粒度筛析,以考查浮选机不同深度矿浆的粒级分布情况。 其中,图6和图7 是改造前后粗选作业第2 台浮选机粒度筛析结果,图8 和图9 是改造前后粗选作业第5 台浮选机粒度筛析结果, 图10 和图11 是改造前后预精选作业第2 台浮选机粒度筛析结果。

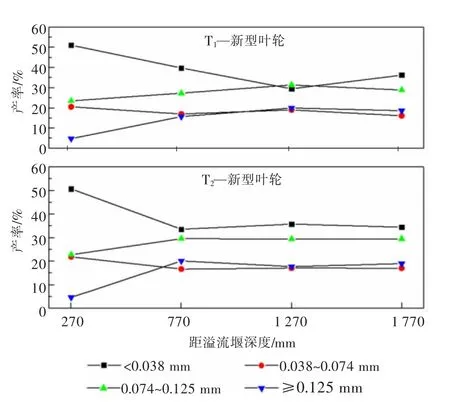

从图6 可以看出,距浮选机溢流堰越近,<0.038 mm细粒级含量逐渐增加,≥0.125 mm 和0.074 ~0.125 mm 粗粒级含量逐渐减少,0.038~0.074 mm 粒级分布比较均匀。 从图7 可以看出,在距浮选机溢流堰270 mm 位置,<0.038 mm 细粒级的含量相对较多,≥0.125 mm 粗粒级的含量较少,在浮选机其他深度各个粒级的含量差别较小。 对比图6 和图7,在距溢流堰更近的位置, 更换新型叶轮后浮选机内≥0.125 mm 和0.074~0.125 mm 粒级含量显著增加。 对比图8 和图9,也可以得出相似的结论。

图8 改造前粗选作业第5 台浮选机粒度筛析结果Fig. 8 Results of particle size analysis of the fifth flotation machine in rougher bank before the transformation

图9 改造后粗选作业第5 台浮选机粒度筛析结果Fig. 9 Results of particle size analysis of the fifth flotation machine in rougher bank after the transformation

从图10 和图11 可以看出: 相同粒级在浮选机内不同深度的粒级分布比较均匀。 相比较之下,改造前预精选作业矿浆中以<0.038 mm 粒级为主,含量达到约80%; 改造后预精选作业矿浆中<0.038 mm 粒级含量急剧减少,而其余粒级含量均有增加,尤其是≥0.125 mm 和0.074~0.125 mm 粒级的含量增加较多。这表明,采用新型浮选机叶轮后,粗选和扫选作业中大量的粗颗粒矿物实现了上浮。

图10 改造前预精选作业第2 台浮选机粒度筛析结果Fig. 10 Results of particle size analysis of the second flotation machine in pre-cleaner bank before the transformation

图11 改造后预精选作业第2 台浮选机粒度筛析结果Fig. 11 Results of particle size analysis of the second flotation machine in pre-cleaner bank after the transformation

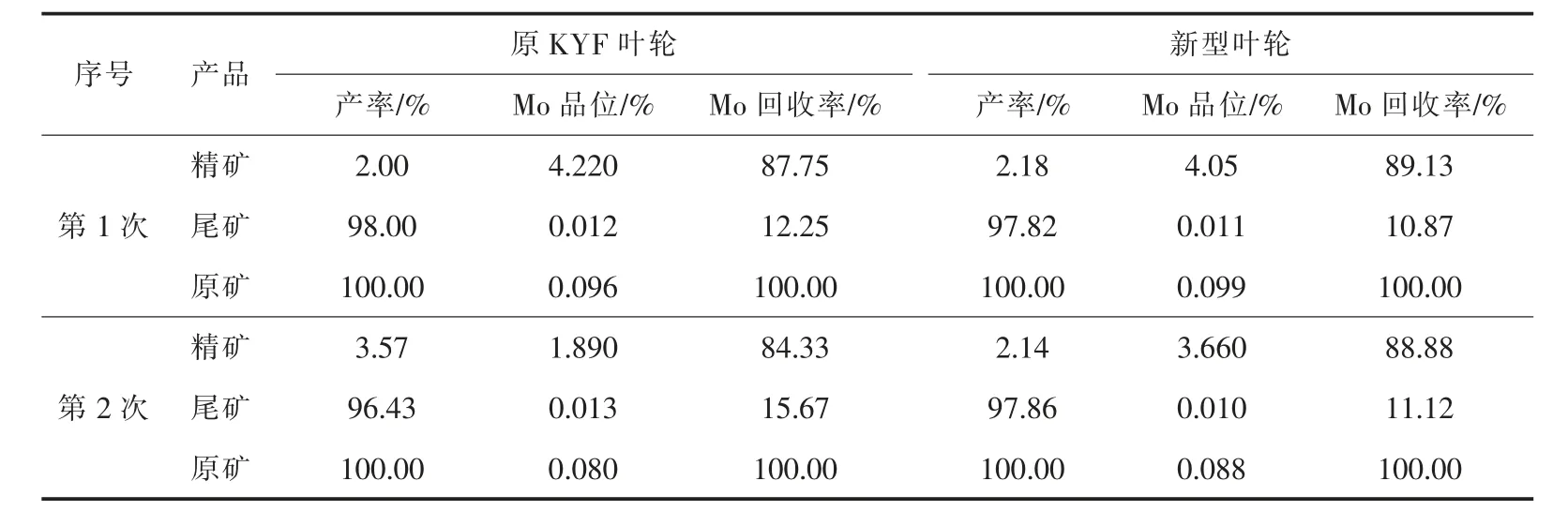

3.4 浮选流程考查

更换新型叶轮前后, 针对钼浮选局部浮选流程开展了两次流程考查, 结果如表2 所列。 从表2 可以看出,以第1 次测试为例,在原矿品位大致相当时,采用新型叶轮后虽然粗精矿Mo 品位略有降低, 但是精矿Mo 回收率增加1.38 百分点。 从第2 次测试来看,采用新型叶轮后, 粗精矿Mo 品位和回收率均有较大幅度的增加,精矿Mo 回收率增加4.55 百分点。

表2 局部钼浮选流程考查结果Table 2 Results of partial molybdenum flotation process investigation

3.5 精矿产品检查

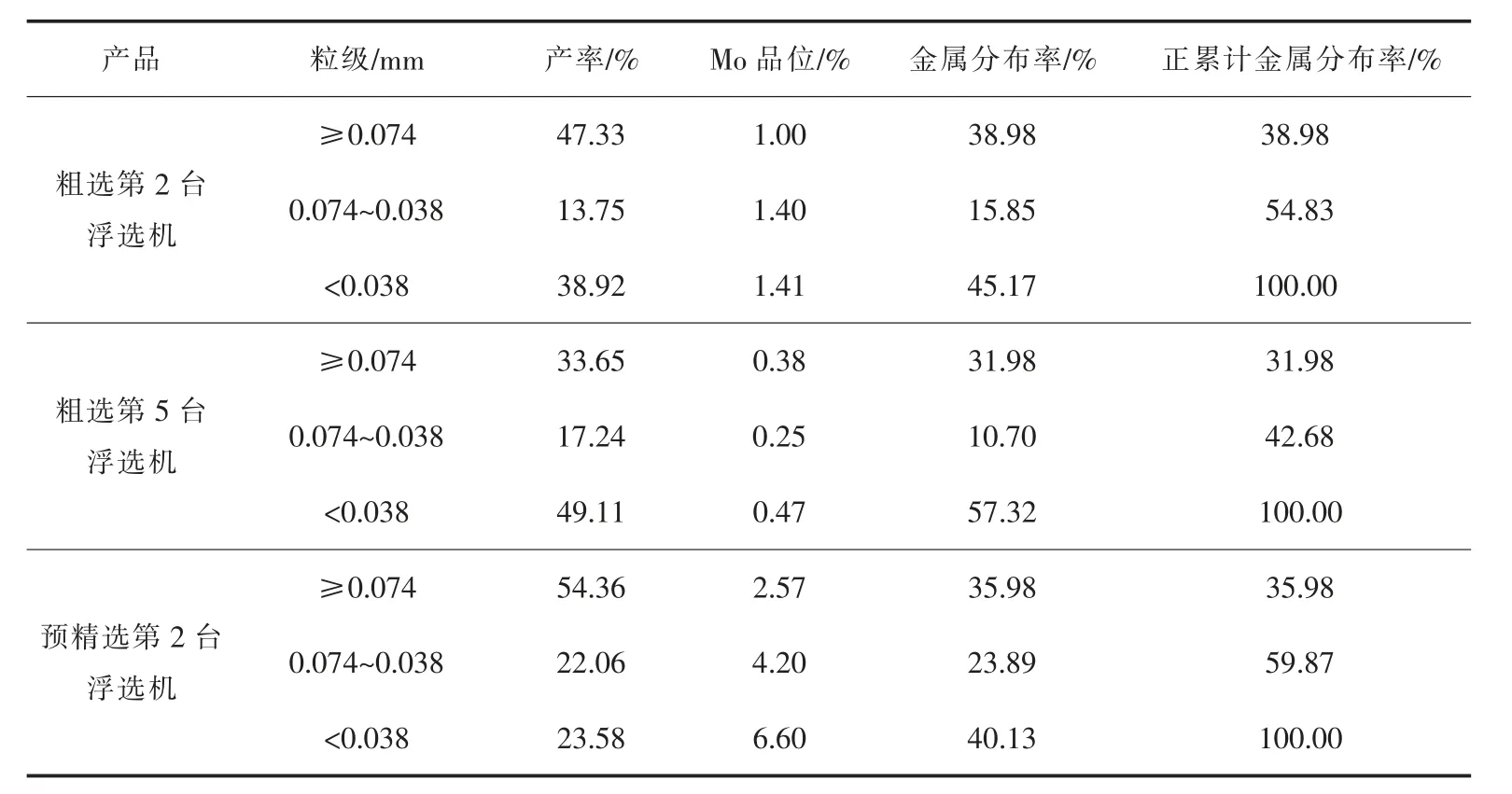

流程考查期间, 对改造前后粗选第2 台浮选机、粗选第5 台浮选机和预精选第2 台浮选机分别进行了精矿产品检查,结果见表3 和表4。对比表3 和表4 可以看出,更换新型叶轮后,粗选第2 台浮选机、粗选第5 台浮选机和预精选第2 台浮选机精矿产品中,≥0.074 mm 粒级含量及Mo 金属分布率均有增加,尤其是粗选作业浮选机精矿产品中≥0.074 mm 粒级含量增加更显著。

表3 原KYF 叶轮泡沫产品筛析结果Table 3 Screen analysis results of original KYF rotor

表4 新型叶轮泡沫产品筛析结果Table 4 Screen analysis results of new rotor

3.6 生产实践

为了综合评价新型浮选机叶轮的分选性能,对比分析了更换新型叶轮前后选厂共计1534 个班次的生产指标,其中更换新型叶轮前915 个班次,更换新型叶轮后619 个班次。 考虑原矿品位变化对生产指标的影响,将给矿品位划分不同等级,同一等级随机抽取数量相等的生产指标,然后分别计算均值,结果见表5。

表5 生产指标对比结果Table 5 Results of comparsion production index

从表5 可看出, 当原矿Mo 品位基本相当时,采用新型浮选机叶轮后,选厂最终精矿Mo 品位略有降低,但是Mo 回收率增加了1.73 百分点。

4 结 论

新型浮选机叶轮在某钼矿选厂得到了成功应用,通过浮选机动力学性能和生产实践考查,可以得出以下结论:

1)在相同转速、不同充气量大小条件下,新型浮选机叶轮对空气的分散效果更好。

2)新型浮选机叶轮,明显改善了浮选机内矿浆的悬浮状态,邻近浮选机溢流堰位置,粗粒级含量明显增加,表明新型浮选机叶轮提高了粗颗粒在浮选机槽体内的输送高度。

3)更换新型浮选机叶轮后,精矿泡沫中粗颗粒的含量明显增加,表明距离浮选机溢流堰更近位置的粗颗粒较好地实现了上浮。

4)更换新型浮选机叶轮后,在保证最终精矿Mo品位的同时,选厂Mo 回收率增加了1.73 百分点,这表明新型浮选机叶轮显著提高了含钼粗颗粒的浮选效果。