插套用导电CuSn 合金耐腐蚀性能提升研究

向紫琪, 申会员, 何洋, 盛晓菲*,2,3,, 肖柱

(1. 公牛集团股份有限公司,浙江 慈溪 315311; 2. 湖北汽车工业学院材料科学与工程学院,湖北 十堰 442002;3. 湖州职业技术学院机电与汽车工程学院, 浙江湖州 313000; 4.中南大学材料科学与工程学院, 长沙 410083)

铜是使用最广泛的有色金属之一。 铜合金具有良好的加工性能、导电性能和耐腐蚀性能,被广泛应用于电子、机械等领域[1-3]。 铜锡合金是最古老的合金之一,铜锡合金不仅有高导电性、导热性和延展性,还具有相对高的拉伸强度、弹性及耐腐蚀性,被广泛应用于制作导电部件[4-6]。

铜锡合金可根据性能不同的要求,通过调控锡元素含量获得不同性能,从而应用于不同的部件,主要有导线、电子器件、弹簧、轴承和轴套等[7]。 其中,用于制作导线的铜锡合金,因对导电性能要求较高,一般采用低锡合金,如CuSn0.15 合金,通过加入0.1%~0.15%(质量分数)的锡元素,在几乎不降低导电性能的情况下,通过固溶强化增加合金强度和机械性能。

近年来,随着经济水平的迅速增长,以及新房装修数量的急剧增加,人们对转换器(延长线插座、移动式插座等)、墙壁开关插座、LED 照明、数码配件等电源连接和用电延伸性产品的要求越来越高, 不仅要求外观时尚,还需安全经久耐用,适应各种气候。 因此,对电子电气导电铜合金的力学性能和耐蚀性能提出更高的要求。

公牛集团是国内领先的高档开关插座、转换器的专业供应商[8]。 公牛集团一直不懈地追求制造出更加环保耐用的开关插座、转换器,为可持续发展贡献力量。因此,公牛集团对插座、转换器中使用的铜合金进行系列研究,希望能够研发出更加耐蚀的导电铜合金替代原合金,为绿色发展贡献力量。

1 实 验

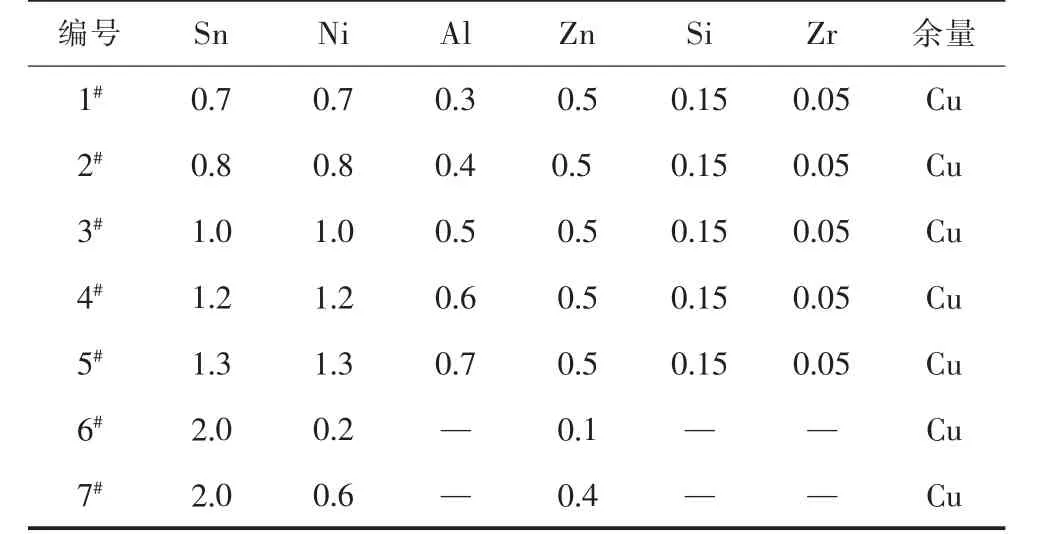

根据合金化原理,设计5 个合金成分,如表1 所列。 其中,6#、7#合金为公牛集团正在使用的合金,作为对照样,厚度为0.6 mm,半硬态。

表1 合金成分表Table 1 Composition table单位:质量分数,%

1#至5#合金带材的制备步骤:按照质量配比,采用纯铜、纯锡、纯镍、纯锌、Cu-Al 中间合金、Cu-Si 中间合金、Cu-Zr 中间合金为原料,将原料烘干后,置于感应熔炼炉中熔炼成合金熔体。其主要实验步骤和条件如下:

1)向熔炼炉中加入纯铜和纯镍,用接着剂煅烧木炭覆盖,升温至熔化(1 250 ℃);并控制炉温为1 195 ℃(手持式测温仪JCBJ—MCT100, 使用纯铜型一次性探头;误差为±2 ℃),加入纯锡。 当锡熔化后,加入Cu-10Si、Cu-30Al 中间合金和纯锌;当中间合金熔化后,加入Cu-50Zr 中间合金。 之后加入冰晶石和氟化钙精炼剂并搅拌捞渣,冶炼出洁净的合金熔体(熔体成分检测:搅拌均匀后从铜液中取少量熔体,凝固后用直读光谱测量(斯派克M9))。

2)水平连铸:将步骤1)冶炼的合金熔体在水平连续铸造机组上连铸成15 mm 的板坯。

3)均匀化退火:将步骤2)铸成的板坯在380~420 ℃温度下保温2~4 h, 再升温至680~720 ℃保温2~3 h,空气中冷却至室温。

4)铣面:将步骤3)中热处理的板坯进行铣面,去除表面缺陷。

5)热轧开坯:将步骤4)中制造的板坯进行多道次热轧,热轧温度为680~720 ℃,保温1~2 h,每道次热轧变形量为10%~30%。5 道次后,继续在680~720 ℃下保温0.5~1 h,最终热轧成2 mm 的合金板,并用稀HNO3清洗去除表面氧化物。

6)精轧及去应力退火:将步骤5)处理过的板坯进行精轧,每道次冷轧变形量为10%~15%,最终厚度为0.6 mm, 之后在300~330 ℃、N2气氛中去应力退火2~6 h 后供分析研究使用。

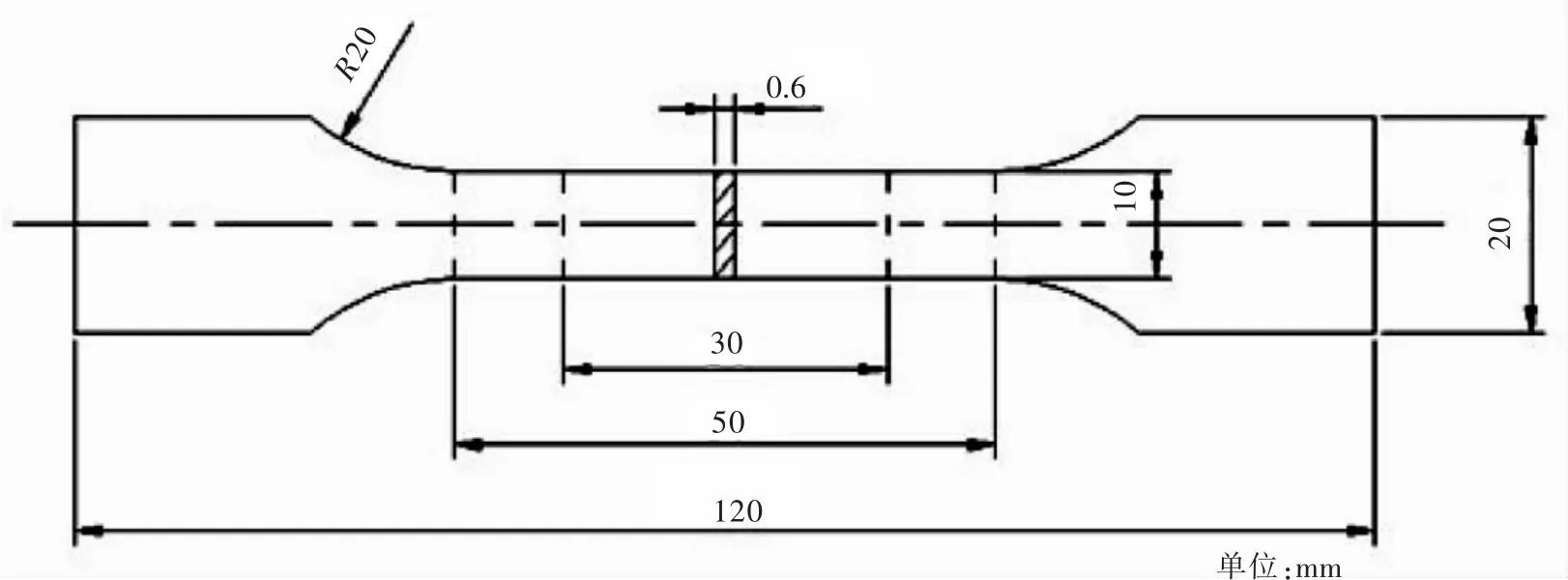

将7 种实验合金按照GB/T 228—2002 进行拉伸实验,其试样尺寸如图1 所示。 每种合金做3 个平行试样,取其平均值供分析研究使用。

图1 拉伸试验样品尺寸示意Fig. 1 Schematic diagram of sample size for tensile test

盐雾腐蚀:合金经去应力退火后,加工成60 m×60 mm×0.6 mm 的试样,其6 个面均通过水磨砂纸和金相砂纸打磨,并用金刚石研磨膏抛光至光亮、无划痕。

失重腐蚀:按GB/T 10125—2012,每号合金制备12 个试样,3 个为一组。 处理表面后称重,记为m0。 中性盐雾腐蚀时间为平放1 天、平放2 天、平放5 天、斜放10 天。腐蚀液为5%(质量分数)NaCl 溶液,腐蚀温度为35 ℃。腐蚀后的失重样品经过稀HNO3清洗,清洗时间为5 min,干燥后称重,记为m1。

失重率计算:失重率(%)=(m0-m1)/m0×100%。

颜色对比:腐蚀条件与失重腐蚀实验相同,45°斜放,腐蚀时间为0~4 h。 腐蚀后试样经清水浸洗自然干燥后通过HP MFP M2271fdw 一体机扫描仪进行扫描,对扫描图像进行对比。

2 结果与分析

2.1 力学性能测试结果

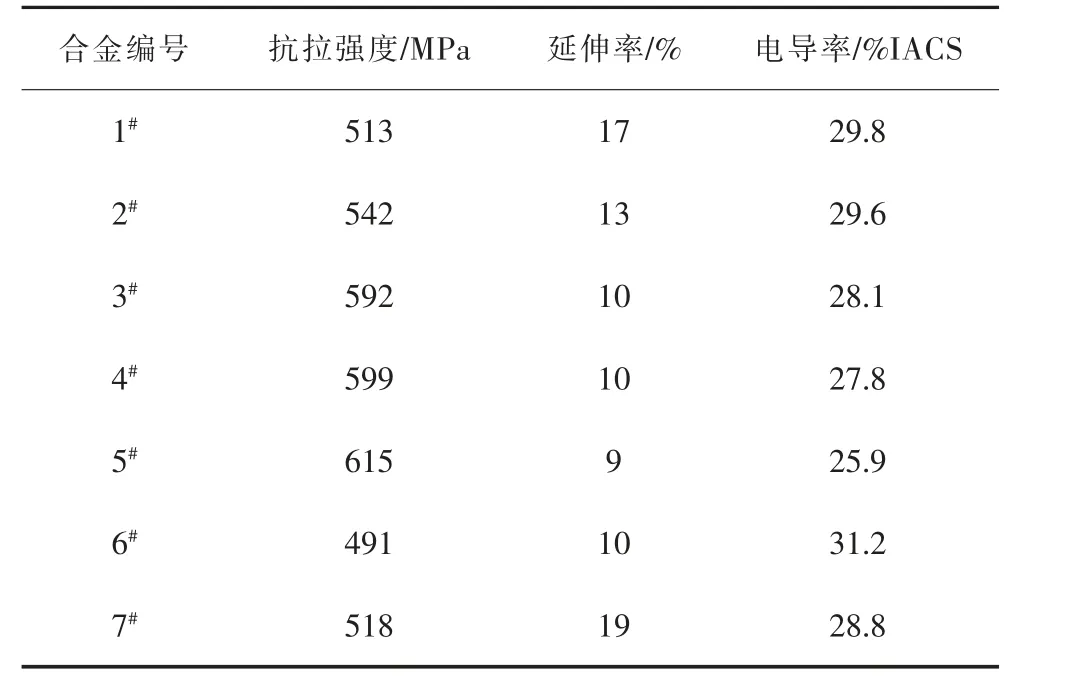

表2 所列为合金1#~7#的力学性能测试结果。 可以看到,2#~5#合金抗拉强度均明显高于6#和7#合金,而1#合金力学性能相对于参照样品6#和7#合金基本没有提升,说明1#合金成分偏低。7#合金的电导率为25.9% IACS,仅略高于插套对合金导电性能(≥25% IACS)的要求,设计余量太低,不利于大规模生产应用。 2#~4#合金中添加了0.8%~1.2%(质量分数)Sn,有望提升合金的弹性和改善耐磨损性。 当Sn 含量不足0.8%时,合金力学性能较低(1#合金)。 超过1.2%时会导致电导率降低(5#合金)。 当Ni 含量低于0.8%时,合金力学性能较低(1#合金)。 超过1.2 %时会导致电导率降低(5#合金)。 合金中加入Al 元素后会在合金表面氧化形成薄层致密氧化膜,能够阻止铜基体进一步发生腐蚀,当Al 含量小于0.4%时无法形成薄层致密氧化膜,使耐腐蚀性能下降(1#合金),如表3 所列及图2 所示;添加较多时,会降低合金的导电率 (5#合金)。 因此,Al 的添加限定范围为0.4%~0.6%。 添加其他元素的目的是改善合金熔体的洁净度和实现细化晶粒。

表2 合金力学性能测试结果Table 2 Mechanical properties of alloys

2.2 腐蚀性能测试结果

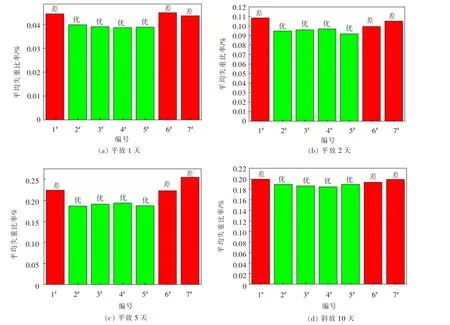

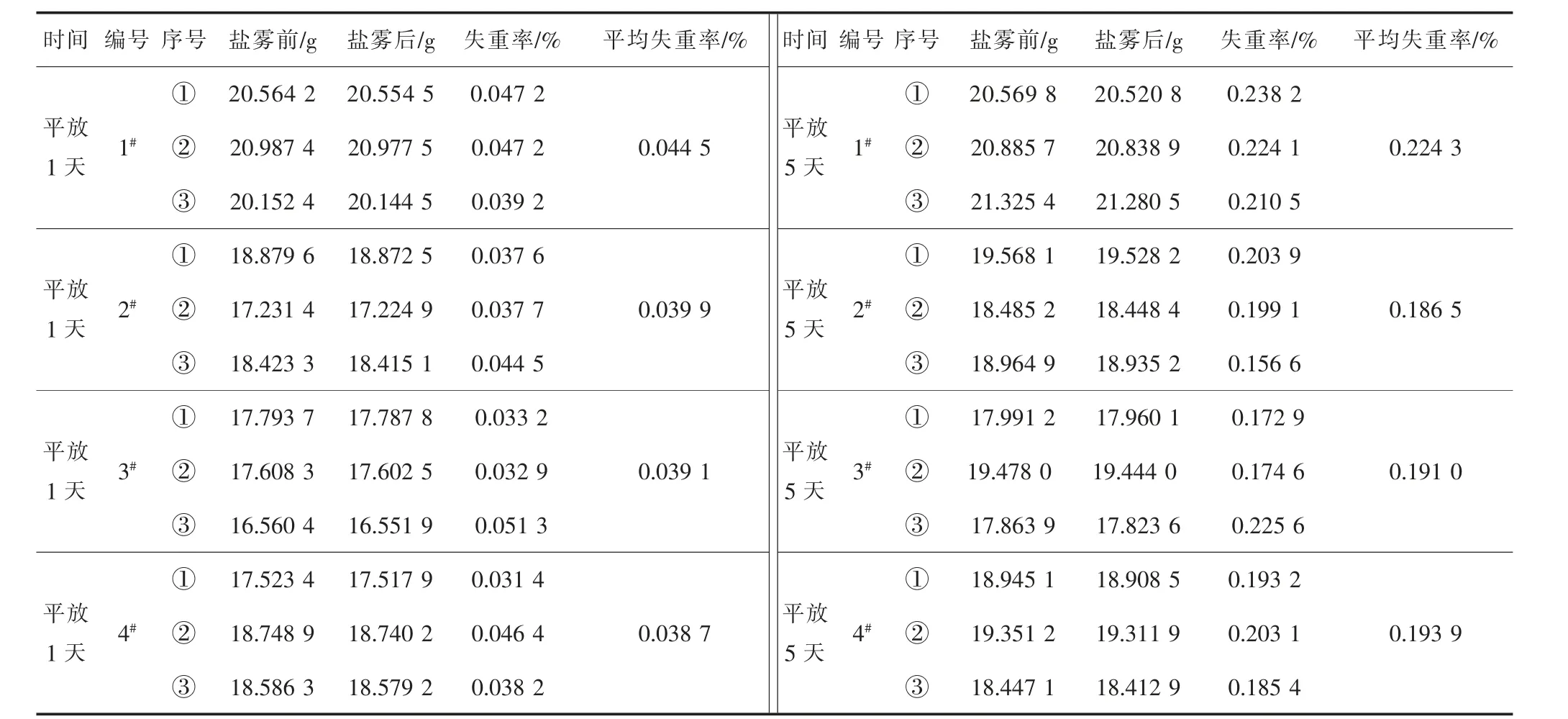

1#~7#合金在中性盐雾中腐蚀失重率如表3 所列。图2 所示为不同状态下平均失重比率柱状图。

图2 不同状态下平均失重比率示意Fig. 2 Histogram of average weight loss ratio under different conditions

表3 盐雾腐蚀失重数据Table 3 Weight loss data of salt spray corrosion

表3(续) 盐雾腐蚀失重数据Table 3(Continue) Weight loss data of salt spray corrosion

由表3 和图2 可知,2#、3#、4#和5#合金在不同的摆放角度,不同的腐蚀时间下,其失重率均低于1#、6#、7#合金,说明其耐蚀性能较好。 1#合金因Al 含量较低,没能获得较好的耐腐蚀性能。 5#合金虽然腐蚀性能较好,但是Sn、Ni、Al 含量高增加了制造成本,且延伸率、导电率偏低,降低导电性。 由此可见,必须保证适当的Sn、Ni、Al 含量, 才能获得力学性能和耐腐蚀性能较为均衡的合金。

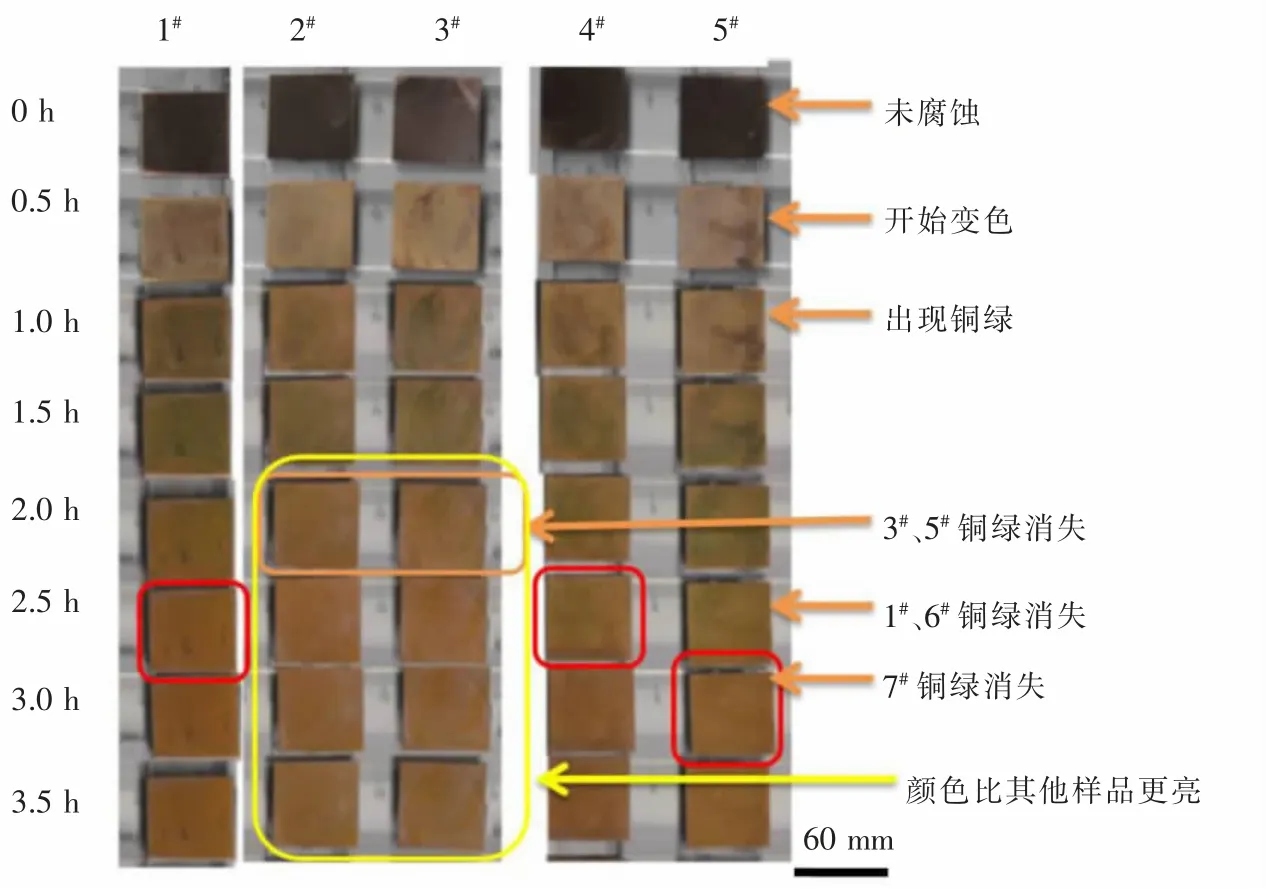

图3 所示为1#、3#、5#和6#、7#合金的失重腐蚀过程直观形貌对比图。 通过图3 可以看到,盐雾腐蚀开始后,合金变色,因为盐雾腐蚀相对于自然环境中的腐蚀是一种加速腐蚀。 盐雾腐蚀0.5 h 的样品均能观察到明显的变色,3#、5#合金明显比其他合金更光亮,主要原因是Al 元素在合金表面形成了Al2O3保护膜,能够减缓腐蚀的发生。 当时间延长至1 h 时,5 个合金均出现了不同程度的铜绿。 时间延长至2 h 时3#、5#合金铜绿消失,因为铜绿一般较为疏松,积累一定厚度后容易脱落。 根据文献[9-10]报道,该铜绿的主要成分为Cu2Cl(OH)3。

图3 1#、3#、5#和6#、7#合金的失重腐蚀过程直观形貌对比Fig. 3 Intuitive morphology comparison chart of weightless corrosion process of 1#, 3#, 5#and 6#, 7#

Cl-能够破坏保护性氧化膜而导致铜及铜合金局部腐蚀。由于Cl-体积小并且带有单价负电荷,能在Cu2O 薄膜中迁移并取代O2-。这种取代作用在氧化物中导致了电荷的不平衡。 为了保持电中性,必须将一个Cu+排出使其进入溶液中,这样在氧化物晶格中会产生更多的带正电荷的空穴,进一步降低Cu2O 膜的保护效果, 从而导致铜及铜合金的局部腐蚀。

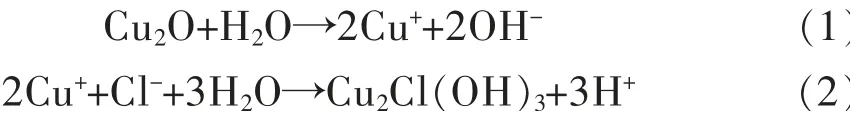

由于在盐雾环境的Cl-通过盐雾附着到铜表面,具有侵蚀作用,难以形成致密的Cu2O 膜,初期形成的Cu2O 膜会在薄液膜中溶解产生Cu2+, 与Cl-反应形成CuCl,CuCl 作为种子晶体,通过随后的溶解、离子配对和再沉积步骤形成Cu2Cl(OH)3。 随着盐雾实验时间进一步延长,当形成稳定的Cu2Cl(OH)3覆盖铜表面,反应式如式(1)、式(2)所示。

而3#、5#合金在腐蚀2 h 时,铜绿就发生了剥落,说明其产生的铜绿较少, 合金中添加的Al 元素在合金表面又形成了Al2O3保护膜,很大程度上阻碍腐蚀的发生。

2.3 分析讨论

从合金化原理考虑: 合金6#、7#中Sn 元素的含量均为2%, 通常锡在铜中的最大溶解度约为6%[11],且扩散速度较慢。在溶解度范围内,锡元素含量越低,合金制备工艺越简单和稳定,能够有效降低成本。 所以在保证力学性能和导电性能的基础上,降低锡含量能够降低成本。同时,降低锡含量,合金耐腐蚀性能会上升。 主要原因是:降低锡含量,合金中的α 铜锡固溶体更加均匀,偏析更少。 1#合金中Sn 元素最少,但是其力学性能较低。

加入镍(Ni)元素,能细化合金晶粒[12-13],提升合金力学性能、热稳定性和耐磨性。 同时可以形成少量的Ni2Si 第二相粒子强化基体[14]。 因此,适当提高Ni 元素含量可提高合金力学性能和耐腐蚀性能,但是Ni 元素加入过多会导致延伸率、导电率降低[15-16](5#合金)。

合金制备过程中对Sn、Ni 的控制原则是保证铜合金的固溶强化[17],并生成少量的Ni2Si 第二相粒子强化基体。

加铝能够在腐蚀过程中生成Al2O3[18-19],增加合金的耐腐蚀性能。 加入的Zn 元素可固溶于α 相中,产生固溶强化作用,提高合金强度[20-21],并且加锌能减小二元锡青铜合金的结晶间隔, 提高合金的充型、补缩能力,降低缩松、热裂纹形成倾向,减轻逆偏析程度,但过量的锌会降低合金的硬度、耐磨性和耐蚀性能,因此需控制锌元素含量。 适量的锆(Zr)能够细化晶粒[22-24],增加合金强度和韧性。

从应用角度考虑,插套用合金最主要的性能指标是力学性能和导电率,同时须兼顾物料成本、加工性能,以降低生产成本。

从力学性能角度考虑,1#合金力学性能在1#—5#合金中最低,最接近参照合金6#和7#,说明该合金成分没能有效提升合金力学性能,无法通过优化结构设计降低铜合金用量,不利于降低成本。 2#—5#合金力学性能均明显优于6#和7#合金, 可通过优化结构设计降低铜合金用量进而达到降低成本的目的。 因此,1#合金不适合替代原使用合金。

从导电率角度考虑,5#合金虽然力学性能较优,但是其导电率(25.9% IACS)较低,仅略高于插套对合金导电性能(≥25% IACS)的要求,设计余量太低,不利于大规模生产应用。 因此,5#合金不适合替代原使用合金。

从腐蚀性能角度考虑,1#合金失重率较高, 与参照合金6#和7#对比没有优势。 2#—5#合金失重率明显优于1#、6#和7#合金。

从制造成本角度考虑,2020 年公牛集团的转换器产值[25]成本约为40.37 亿元,墙壁开关插座成本23.22 亿元,合计约63.6 亿元。其中,铜合金采购占比20%~28%,约合12.7 亿元至17.8 亿元。 如果将现在使用的7#合金全部替换成3#合金(成分范围内的中间值),每吨合金可节约物料成本大约1 717 元,占比约2.3%(依据上海有色20210824 报价[26])。每年可节约铜合金采购成本约合2 921 万元至4 094 万元,效益非常显著。

综上所述,从合金化原理、力学性能、电性能、腐蚀性能和制造成本等角度综合考量,2#—4#合金能够较好地满足要求。

3 结 论

从综合力学性能、 电性能、 中性盐雾腐蚀失重率、制造成本等角度考虑,合金的成分控制范围(质量分数):Sn 为0.8%~1.2%,Ni 为0.8%~1.2%,Al 为0.4%~0.6%,Zn 为0.5%,Si 为0.15%,Zr 为0.05%,其余是Cu 和不可避免的杂质。