某铜矿全尾砂物理力学性能及化学成分分析试验

朱成剑

(江西铜业股份有限公司永平铜矿 铅山 334500)

1 引言

某铜矿已回采至-360m中段,生产能力已达5000~6000T/D,用下向进路式水砂充填采矿方法回采北矿带矿体,用上向或下向进路式水砂充填采矿方法对南矿带矿体进行甄别回采。待三期扩建工程完成后,将形成10000T/D的采选能力,南、北矿带采矿规模各5000T/D,日均回采空间将超过3000m3。而某铜矿目前实施分级尾砂胶结充填,大量的细颗粒尾砂被排放至尾矿库堆存,生产所形成的分级尾砂不仅不能满足充填空区需要,而且有一半左右的采场需江砂充填,待三期扩产完成后,目前使用的充填骨料将远远不能满足实际生产的需要,需尽快找到数量多、来源广的充填骨料代替。本文针对该矿的尾砂进行物理力学性能和化学成分分析,为后续的膏体充填料的选取奠定扎实的基础。

2 全尾砂物理力学性质及化学成分测定分析

2.1 取样

取足够量的全尾砂,取样前,在低浓度全尾砂浆放砂口附近构筑临时水泥槽,并在上中下部预留数个清水溢流口。取样时,将低浓度全尾砂浆放入取样槽中,自然沉降4~8h,待上部泌水完全澄清后,打开清水溢流口,放出澄清后的泌水,再重复上述步骤继续取样。待取出的全尾砂量达到要求后,将尚含大量水分的全尾砂浆转移至户外空旷处,进行暴晒,进一步快速脱水。

2.2 实验材料准备

全尾砂浆在取样池中自然沉降过程中,粗颗粒沉速快,聚集于池底,细颗粒沉速慢,浮于砂浆上部,产生了自然分级。自然分级的尾砂不具代表性,无法进行全尾砂膏体充填实验。实验之前,应将自然分级的尾砂充分搅拌混合均匀。全尾砂混合准备过程主要分摊平、晾晒、混合、密封等几个步骤。

粗颗粒尾砂间分子力小,不易板结,而细颗粒尾砂极易相互吸引,板结成团,为尽快将尾砂晾干混合,将板结的尾砂块破开摊平。将全尾砂放置通风见光处晾晒,并使用铁锹、锄头等工具翻动,使多余的水分尽快散发,以利于全尾砂的充分混合。用工具多次翻动转移,使处于不同位置的粗颗粒尾砂和细颗粒尾砂充分混合均匀,成为全尾砂。用不透水的塑料袋将全尾砂装袋密封保存。

取一定量塑料袋中的湿全尾砂,放入3个托盘中,置入烘干箱中烘干,测其含水率并取均值,烘干后的全尾砂作为物理化学性质测试的样品。经测试,全尾砂的含水率为14.96%,测定结果见表1。

表1 全尾砂含水率

2.3 物理力学性质测试

用比重瓶法测试比重,采用小型相对密度仪测定容重;依前面两个结果计算孔隙率。

用pH试纸测定质量浓度为20%的全尾砂浆的pH值,采用WG型单杠杆固结仪测定固结(压缩)性。用基马式渗透仪测定渗透系数。采用Winner 2000激光粒度分析仪分析测定物料级配。

测试结果所取全尾砂主要物理力学性质测定结果见表2,压缩参数见表3,全尾砂粒径组成及粒径性状分别见表4和表5。

表2 全尾砂物理力学性能

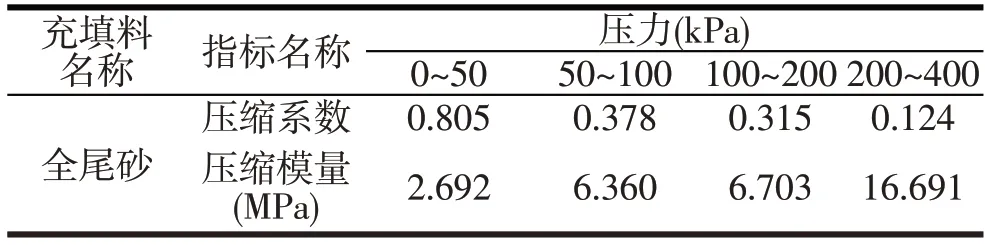

表3 全尾砂压缩参数测定结果一览表

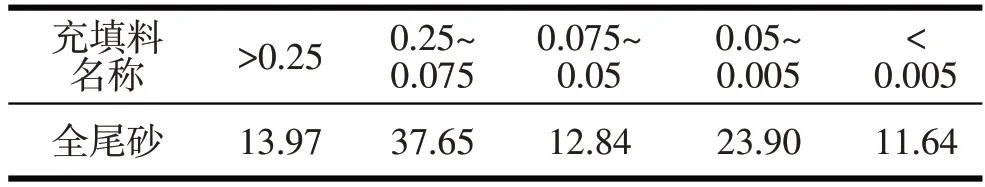

表4 全尾砂粒径(mm)组成 %

表5 全尾砂粒径性状表

2.4 化学成分测试

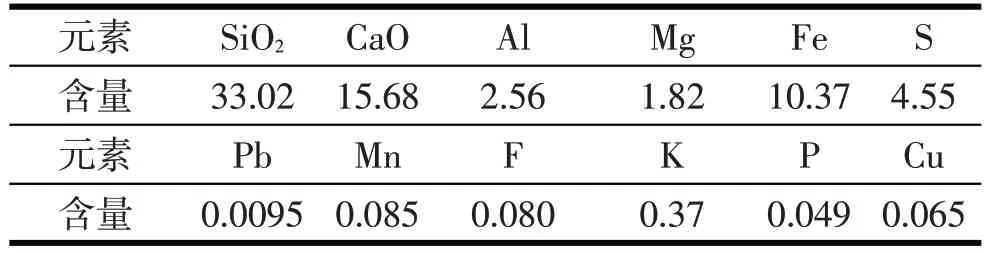

全尾砂化学成分主要测定SiO2、CaO、Al、Mg、Fe、S、Pb、Mn、F、K、P、Cu等,测定方法主要包括原子吸收法、钼蓝光度法、EDTA滴定法、EDTA容量法、电位法等。化学成分测定结果见表6。

表6 全尾砂化学成分测定结果 %

3 全尾砂性能评价

某铜矿全尾砂物理力学性质及化学成分测定结果表明:

(1)全尾砂粒度中等偏细,0.075mm以下颗粒所占比例达48.38%,中值粒径为0.068mm,小于一般矿山所用充填尾砂粒度,可能对胶结充填体强度有所影响。此外,由于全尾砂中细泥含量较高致使渗透系数小(6.22×10-5cm/s),不利于充填体脱水和快速硬化。

(2)仅从尾砂级配来看,全尾砂不均匀系数较大(Cu=18.98>5),与胶凝材料结合性不是很好,胶凝材料易离析;全尾砂曲率系数1<Cc<3,级配连续。表明某铜矿全尾砂是级配良好的全尾砂。同时粒径较细,对管道磨损较小,利于管道输送。

(3)从化学组成看,全尾砂SiO2的含量为33.02%,在合适粒度组成条件下有利于提高充填体强度;CaO的含量高达15.68%,CaO活性高,生成的钙矾石水化产物结晶性能良好;S的含量为4.55%,含量较高,可与水泥反应生成硫铝酸盐晶体和二水石膏,其体积膨胀在2倍以上,易使充填体产生内应力而导致破坏。总体上有利于提高充填体强度、改善充填骨料的流动性能。

(4)在100kPa~200kPa区间内,全尾砂压缩系数为0.315<0.5,压缩模量为6.703MPa>4MPa,说明该充填骨料压缩性较小,充填体沉降量小,有利于采场充填接顶。

(5)选矿尾水6<pH<7,属中性偏酸性水。

综合考虑某铜矿全尾砂物理化学性质,选用全尾砂作为主要充填骨料是合适的。