一款硬质造型滤嘴卷烟接装质量的改进

凌孝存,吉雄,龚小军,周枫,何振坤,方忍,李源章

深圳烟草工业有限责任公司,深圳 518109

深圳烟草工业公司与益升华公司合作开发了一款硬质复合滤棒,其造型段选用高单旦醋酸纤维素丝束,增加丝束填充量和三乙酸甘油酯施加量,打造出外壁有齿槽、中心有圆孔的独特外观造型。由于滤棒造型段外表状如古希腊建筑五种古典柱式中的“Corinthian”式,因此,音译为“柯林斯”滤棒。

将柯林斯滤棒应用在卷烟上,其外观新颖独特,抽吸时烟气轻松流畅,能有效提升产品辨识度,提高卷烟产品竞争力。但由于柯林斯滤棒柯林斯段结构特殊、硬度高,在卷烟滤嘴分切时,易出现滤嘴端面染色、接装纸毛刺、接装纸横纹等质量缺陷,难以实现连续生产。目前,国内对类似造型滤棒的工业应用鲜有报道,王涛等[1]系统研究了改性聚乳酸纤维滤棒的上机适应性,牛志强等[2]通过设备改进,加装冷却吹风装置、降低切刀温度、优化切割刀片、加装滤棒落料挡罩和磨削限位导轨等,提高ZJ17 卷接机组对丙纤滤棒的适应能力,陈智敏等[3]通过调整搓板,提高了接装效率。上述研究有一定的借鉴之处,但主要针对的是普通滤棒,对这种内外均有造型的硬质复合滤棒的应用研究报道极少。为适应柯林斯滤棒的特殊性能要求,本文通过分析柯林斯滤棒材料结构及滤嘴分切原理,对材料、设备进行了分析改进,通过对滤棒硬度、成形纸定量、接装纸油墨,以及切割鼓轮容刀槽宽度和负压吸风孔数等参数的改进,旨在解决硬质造型滤嘴端面染色、滤嘴端面接装纸毛刺、滤嘴和烟支搭接处接装纸横纹等质量缺陷。

1 存在问题

1.1 柯林斯滤棒

柯林斯滤棒为二元复合滤棒[4],由柯林斯段和醋纤段复合而成(见图1)。柯林斯段端面呈齿轮状,外壁有齿槽,中心有圆孔(见图2),造型独特有辨识度。7 条烟气通道,改变了烟气流向和流速,可使感官体验更流畅、舒适[5-6]。

柯林斯段添加较多的二醋酸纤维素丝束和三乙酸甘油酯,硬度高[7],齿轮结构有型稳固,采用高定量成型纸塑造清晰的齿槽外观,确保柯林斯滤棒整体高品质。其主要技术指标及与普通滤棒的区别详见表1。

图1 柯林斯滤棒复合结构图Fig. 1 Composition and structure of Collins filter rod

表1 柯林斯滤棒与普通滤棒主要技术指标Tab. 1 Main technical indexes of Collins rod and common filter rod

图2 柯林斯滤棒外观结构示意图Fig. 2 Schematic diagram of Collins filter rod appearance structure

图3 烟支最终切割示意图Fig. 3 Schematic diagram of cigarette final cutting

1.2 烟支最终切割(滤嘴分切)原理

双连支滤嘴卷烟6 经传递轮传送到最终切割鼓轮(二次分切轮)槽内,烟支被负压通孔4 吸风吸附固定在鼓轮槽内,位于鼓轮体外部的两个导轨协助烟支定位,由滤嘴切刀5 完成切割,具体如图3 所示。负压吸风可防止烟支在切割过程中的旋转。

1.3 问题及分析

1.3.1 柯林斯滤棒造型独特、硬度高,成形纸定量高

柯林斯滤棒的柯林斯段造型独特、端面呈齿轮状,六个齿槽与高定量成形纸间有空隙;柯林斯段硬度高,设计中心值为96%,普通滤棒仅为85%左右。因此,双连支滤嘴卷烟在分切时,滤嘴切刀需要在较大的切割力作用下才能将滤嘴切断。由于柯林斯段有槽孔,其与鼓轮槽未完全贴合、中间留有空隙,在切割时不受力。在较大的切割力作用下,烟支易滑动,柯林斯段远离切刀的槽孔位置接装纸未切透,是事实上的“崩开”而非“切断”,导致滤嘴端面接装纸出现毛刺(毛渣)。

同时,由于切割力较大,导致滤嘴在切割时,切刀与滤嘴端面(切断面)间产生较大的摩擦力。切割时,接装纸上的油墨颗粒混合着胶粒等其他杂质在切刀边缘聚集,滤嘴端面与切刀间的摩擦力越大,油墨颗粒杂质越易从切刀边缘沿径向往中心扩散。当扩散的范围超过滤嘴直径且有一定量的累积,再次切割时,滤嘴端面和切刀间的较大摩擦力会将切刀上的油墨等杂质颗粒转移到滤嘴端面,使其染色。因此,表现为刚开始切割时,滤嘴不染色,切割一段时间(3 min~5 min)后,滤嘴端面开始部分染色,时间越长染色情况越严重。

柯林斯滤棒成形纸定量为100 g/m2,普通滤棒成型纸仅28 g/m2,外形挺括硬度高。但烟丝段硬度小于70%,硬度的不匹配,导致接装纸在搓接时,滤嘴和烟条搭接处易形成横纹。

1.3.2 接装纸油墨耐温性和附着牢度差

由于产品所用接装纸为深色,油墨层厚,油墨耐温性和附着牢度差。柯林斯滤棒硬度高,切割作用力大,滤嘴在切割时,油墨颗粒易脱落;同时,由于柯林斯段硬度高,切割阻力大,摩擦力大,导致滤嘴切刀高速旋转切割时,更多动能转换为热能,产生更多热量,而油墨耐温性差,易导致颜料沾染到滤嘴切刀上。

2 改进方案

2.1 材料优化

2.1.1 柯林斯滤棒柯林斯段硬度的优化

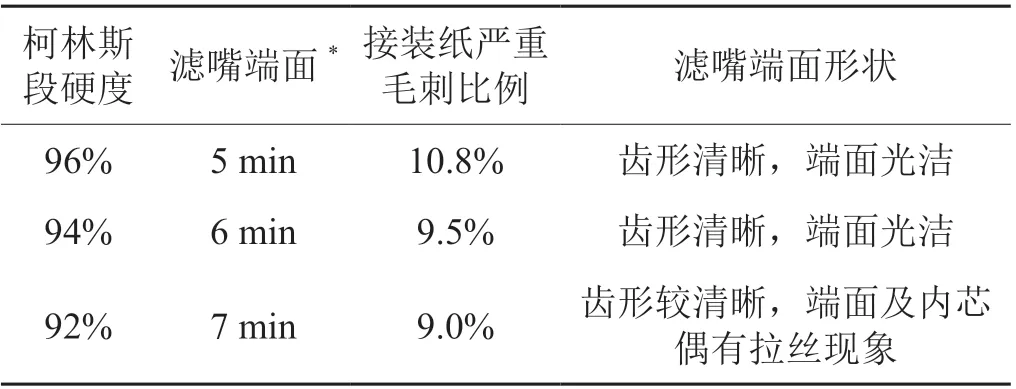

在保证柯林斯段外观前提下,适当降低其硬度,将柯林斯段硬度设计中心值从96%调整为94%。硬度调整后,在同等条件下进行上机对比试验,结果如表2 所示。表2 表明,降低柯林斯段硬度,对滤嘴端面染色和接装纸毛刺有一定帮助,但效果不显著,且硬度过低时易导致滤嘴端面外观效果弱化。

表2 柯林斯段硬度优化对比试验Tab. 2 Hardness optimization comparison test of Collins section

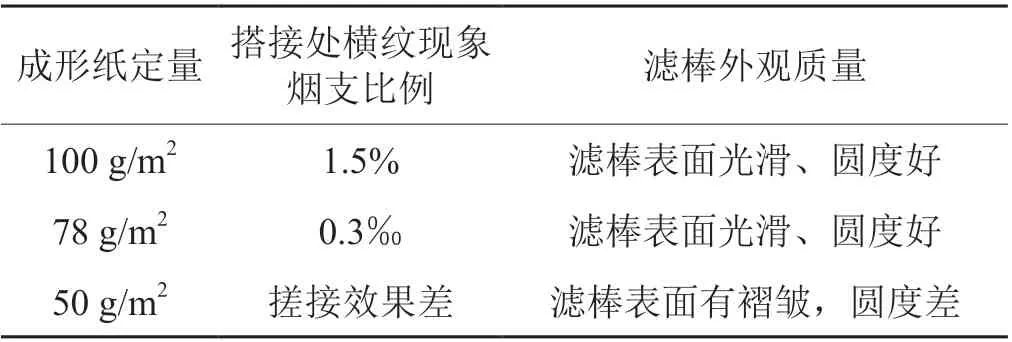

2.1.2 柯林斯滤棒成形纸的调整

在保证滤棒成型质量的前提下,适度调低成形纸定量,将设计值从100 g/m2调整至78 g/m2。在同等条件下进行上机对比试验,结果见表3。表3 表明,适度降低成形纸定量,可较为明显地改善烟支滤嘴和烟条搭接处接装纸横纹问题。

表3 柯林斯滤棒外包成形纸优化对比试验Tab. 3 Comparison test of filter plug wrapping paper optimization

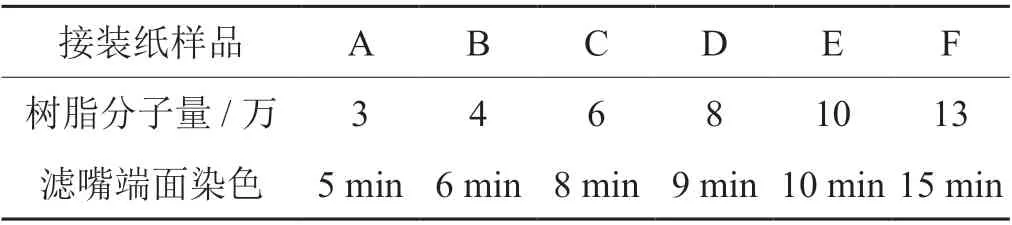

2.1.3 接装纸油墨耐温性和附着牢度的提升

增加油墨中树脂含量可以提升油墨附着牢度,添加丙烯酸树脂,选用耐温性能高的颜料可提升油墨耐温性[8-10]。在保证印刷效果的前提下,共试制了6 个接装纸样品,分别用A 到F 进行编号,对应不同的树脂分子量。在同等条件下进行上机验证,结果(表4)表明,F 样品效果最佳。说明较高分子量的油墨树脂,有助于提升接装纸油墨的耐温性和附着牢度,改善滤嘴端面染色情况。

表4 接装纸优化验证Tab. 4 Optimal verification of tipping paper

2.2 设备优化

2.2.1 切割鼓轮的系统优化

增大负压吸风强度可以固定滤嘴,防止滤嘴分切时滑动,有助于解决接装纸毛刺问题[11-12],将容刀槽宽度由0.8 mm 调整至0.4 mm,可防止切刀在容刀槽里颤动。如图3 所示,在靠近容刀槽位置,以容刀槽为基准,对称增加四排负压通孔,每排通孔数14 个;同时容刀槽宽度(间隙)由0.8 mm 调整至0.4 mm。设备调整后,在同等条件下进行对比试验。结果(表5)表明:上述调整可以基本解决滤嘴端面接装纸毛刺的问题。

表5 切割鼓轮调整对比试验Tab. 5 Comparison test of cutting drum adjustment

2.2.2 增加滤嘴切刀清洁装置

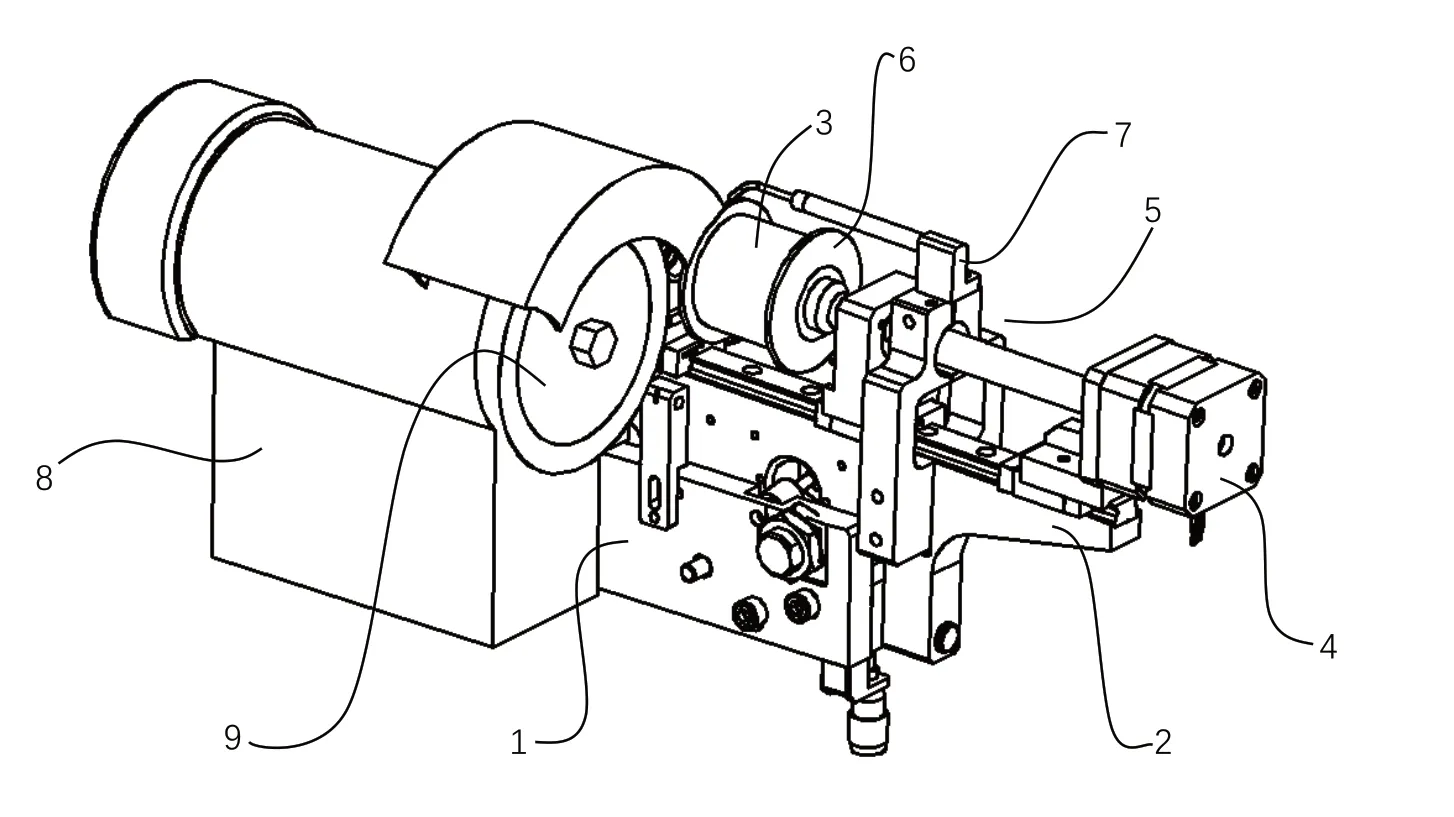

自主研发滤嘴切刀清洁装置。该设备主要由支架2、清洁毛毡3、轴向驱动件4、径向驱动件5、夹持器6、喷涂器7 等组成,如图4 所示。双连支滤嘴卷烟分切时,切刀不仅切割滤嘴,同时切入清洁毛毡,将切割时带下的油墨等杂质颗粒擦拭干净。由于清洁毛毡在清洁时,会不断聚积油墨颗粒,量大时会反作用于切刀,将切刀污染。因此,清洁毛毡需要不断调整位置,以保证用干净的毛毡来擦拭切刀。为此,采用轴向进给和径向旋转相结合的方式,使清洁毛毡在擦拭切刀的过程中不断换位,保证毛毡不聚积油墨等杂质颗粒。同时,为了保证切刀切入清洁毛毡时顺滑无较大阻力,采用喷涂器7 均匀喷涂橄榄油的方法,使切刀擦拭时润滑流畅。

图4 滤嘴切刀清洁装置示意图Fig. 4 Schematic diagram of filter knife cleaning device

设备加装后,滤嘴端面染色得以彻底改善。在清洁毛毡行程周期内,在卷接速度4000 支/min 条件下,无明显滤嘴端面染色烟支出现。

3 改进效果及结论

高硬度滤棒与深色接装纸的配合使用,在接装环节,易出现滤嘴端面染色、滤嘴端面接装纸毛刺、滤嘴和烟支搭接处接装纸横纹等质量缺陷。柯林斯滤棒碰到了同样的问题。

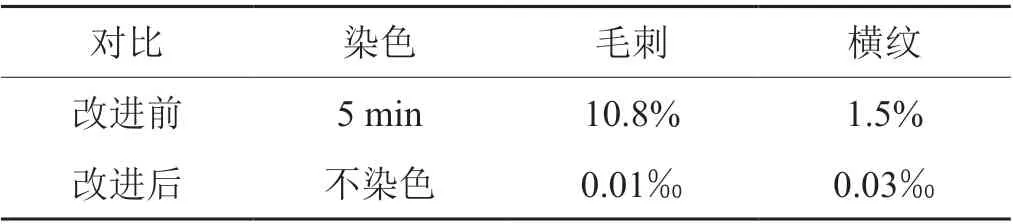

通过系统分析,从滤嘴材料和卷接设备的系统优化入手,主要采取了如下措施:①在滤嘴材料上,将滤棒硬度由96%降低至94%,将滤棒成形纸定量由100 g/m2降低至78 g/m2,选用树脂分子量为13万的油墨以提升油墨耐温性和附着牢度。②改进切割鼓轮,将容刀槽宽度由0.8 mm 调整至0.4 mm,负压吸风孔数由56 个增加至112 个。③自主研发滤嘴切刀清洁装置,实现滤嘴切刀的实时擦拭清洁。以上措施的综合实施,取得了较好的效果(具体见表6),实现了柯林斯滤棒的工业量产,卷接机在4000 支/min 速度条件下,实现了连续稳定运行且机速存有提升余量。

表6 改进前后对比试验Tab. 6 Contrast test before and after improvement