滤棒成型机单支剔除系统的设计

李桢辉 康 乐

(许昌烟草机械有限责任公司,河南 许昌 461000)

近年来,随着烟草机械技术的不断革新,尤其是自动化集成技术的应用,烟草机械设备逐渐向高速度、高质量、高精度方面发展。与此同时,滤棒成型机作为烟草制造行业不可或缺的重要部件也在不断更新其技术水平。从400m/min的额定生产速度(例如KDF2/AF2、ZL22)到600m/min(例如KDF3/AF3、ZL26),甚至是1000m/min(例如KDF10、ZL28),滤棒的生产速度越来越快。然而,速度提升的同时,如何保证滤棒产品的质量是研究人员关注的重点和难点。为解决该问题,该文通过分析“V”形槽和剔除鼓轮的结构,重新定义了它们在剔除系统中的作用。通过分析检测装置与剔除阀和“V”形槽的位置关系,在高速情况下,利用西门子高速处理器来模拟滤棒在检测装置和剔除装置之间的运动路径,当滤棒到达剔除位置后,开启剔除阀,提出滤棒,保证产品质量。

1 问题分析

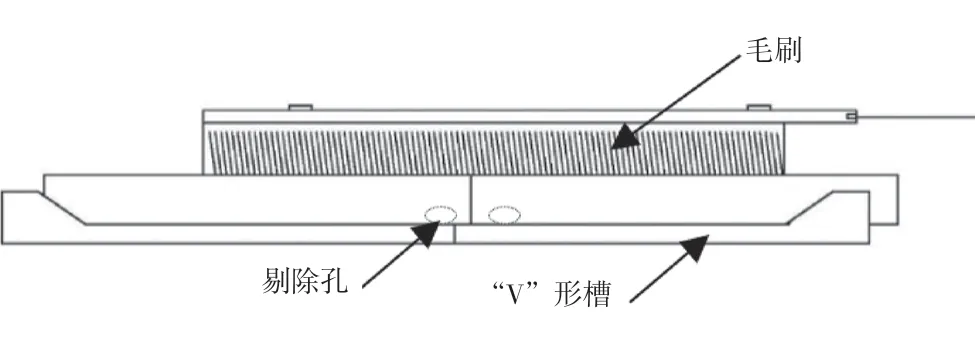

在早期滤棒成型机中,由于其生产速度不高,不合格的滤棒产品通常由“V”形槽来进行剔除,如图1所示,其结构由“V”形槽、毛刷和剔除孔组成。当滤棒经过刀盘切割后进入“V”形槽后,在毛刷的作用下进入加速轮处;若有剔除信号,则开启剔除孔剔除滤棒。赵宝生和张小杭等通过改善剔除算法和剔除阀的精度提高了剔除系统的精度和性能。然而,当机器速度提升至600m时,由于滤棒线速度较快、“V”形槽不能在较短的时间内开启剔除阀剔除滤棒,往往会造成多剔和漏剔的情况发生。以ZL26C为例,滤棒规格为120mm,一支滤棒经过剔除口所需时间约为12ms,这就要求剔除孔能够在12ms进行一次开合。为能够实现高速状态下单支或多支滤棒剔除,该文提出增加一套鼓轮剔除系统,其结构如图2所示。当经过刀盘切割后的滤棒进入接收鼓轮后,传送给剔除鼓轮,若有剔除指令传来时,开启剔除阀,剔除滤棒。

图1 “V”形槽结构示意图

图2 鼓轮剔除结构

2 系统设计

该文通过分析“V”形槽和剔除鼓轮的结构原理,重新定义了它们在剔除系统中的作用。当机器起动或者停止时,由于甘油电机以及丝束开松处于初始化阶段,导致滤棒中甘油含量和丝束的密度不均匀,因此造成的废品较多且是连续的,此时使用“V”形槽剔除较为合适。当机器运转时,甘油、供胶、接纸等因素可能会造成的一支或多支滤棒指标超限,此时机器速度高,利用安装在剔除鼓轮上的高速剔除阀,在一支滤棒经过的时间内开启剔除阀,剔除不合格产品。机器起动阶段,废品较多,利用“V”形槽剔除时,仅需设定固定剔除支数,完成剔除即可。该文主要探究在机器高速运转情况下模拟滤棒在检测装置和剔除鼓轮运行路径,并在剔除鼓轮上进行剔除。其原理如图3所示。

图3 鼓轮剔除示意图

当西门子PLC接收到检测装置发来的滤棒状态时,在CPU内部建立滤棒从检测装置到剔除装置之间的运行轨迹,来模拟滤棒在机器中的运行轨迹,当滤棒到达剔除鼓轮处,可根据PLC中记录的滤棒的状态来决定剔除阀是否开启,剔除滤棒。图中N表示剔除路径,单位为支。设计分为以下几个步骤。

2.1 检测与剔除的时序

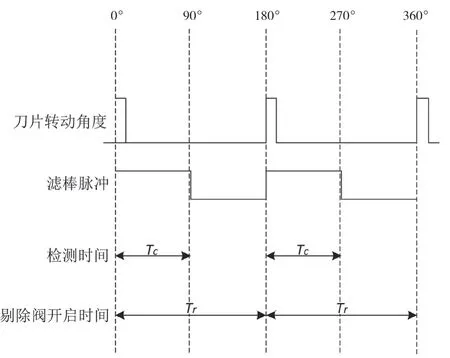

检测与剔除时序是以刀盘转动时序为基础进行设计和计算的。如图4所示,刀盘的两侧配有2个刀片,当刀盘转动180,做一次切割运动,即刀盘转动一次切割两根棒。由此可知,当刀盘每次转动到0或180时,可认为滤棒有滤棒传来,其中为正整数。同时,刀盘转速与滤棒线速度的关系如式(1)。

图4 刀盘示意图

式中:L表示滤棒长度,v表示滤棒的线速度。

根据刀盘转动的相位角度,我们可以模拟出滤棒的移动脉冲、检测时序和剔除时序,如图5所示。假定刀盘转动角度为0时,刀片位于滤棒切割正中心处(可通过机械调节使其位于正中心)。当刀片转动到(×180°)。滤棒正在切割可以看作滤棒脉冲的起点或上一次切割的终点,即刀盘转一圈滤棒水平方向前进L,做一次切割运动。检测装置的检测时间为滤棒的前半段,后半段用来向CPU发送滤棒的状态信息,这就要求检测装置的处理时间小于半根滤棒的处理时间0.5L/v。剔除阀开启时间则可以设定为该支滤棒脉冲周期以内,即在0.5T~1T。

图5 剔除系统时序图

2.2 剔除路径的计算

为能够模拟滤棒从检测装置到剔除阀之间的状态,笔者需要计算出它们之间的距离是多少,转化为有多少支滤棒,即计算剔除路径。以滤棒的长度规格作为计量剔除路径的基本单位。剔除路径N可以表示为式(2)。

式中:表示检测装置到达接收鼓轮的长度单位为mm;N表示接收鼓轮和剔除阀之间的滤棒数。

2.3 剔除算法设计

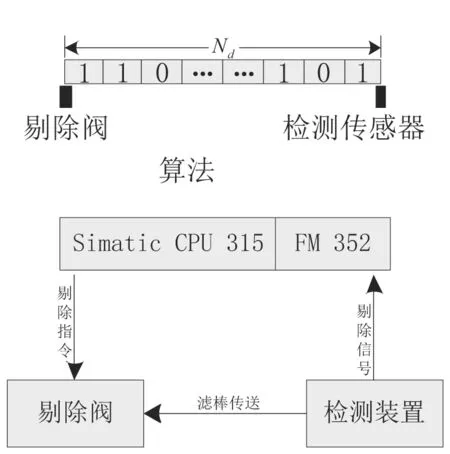

通过分析剔除系统的结构和原理,2.1和2.2节计算出剔除过程中的时序逻辑和剔除路径。以此为基础,设计剔除算法模拟滤棒在检测装置和剔除阀之间的运行状态和轨迹,如图6所示。采用移位寄存器来存储滤棒的状态信息并模拟它的运行轨迹,移位寄存器的长度是检测装置到剔除阀的检测路径;当刀盘转动180°后,做一次切割运动,滤棒向前移动一支棒的距离,如图6所示,在检测装置处记录滤棒的状态,并在移位寄存器中向左移动,其移动的速度和距离与滤棒在机器中运动的大小和方向一致。当其到达剔除阀时,根据移位寄存器所存储的滤棒状态,决定是否剔除。同时,检测装置检测新的滤棒是否合格。进而完成滤棒的剔除操作。

图6 剔除算法示意图

3 应用效果

3.1 试验设计

为验证该文控制算法的有效性和可行性,搭建如图7所示的试验平台验证算法可行性。该系统由四部分组成:刀头电机编码器、检测装置、控制系统和剔除阀。其中刀头电机编码器安装在刀头电机上,对刀头电机设置,使其能够检测到滤棒切割过程,并模拟滤棒脉冲。检测装置有2个。一个是检测纸张拼接头,另外一个是微波激光传感器用于检测滤棒密度、甘油含量、圆度等指标,当其检测到超限值时,将其信号发送给控制系统进行处理。剔除阀选用的是高速剔除阀,能够在短时间内开启和关闭阀门,达到剔除的目的,其接收到控制系统命令后即可开始剔除。控制系统接收到由刀头编码器发送的滤棒脉冲信号和剔除信号,在内部模拟滤棒运行路径,到达剔除阀位置后,根据滤棒状态决定是否开启剔除阀。

图7 试验平台拓扑图

3.2 数据分析

为验证该文策略的有效性,利用搭建好的试验平台做剔除测试,结果如表1所示:当剔除1支滤棒时,机器速度从100支/min~600支/min均能够完成操作,这说明,高速剔除阀能够在一支滤棒经过的时间内完成剔除阀开启和关闭动作。当剔除两根棒时,程序设计剔除相邻的两根棒以及中间各一根棒,结果表明在不同速度下,程序以及高速剔除阀能够精确剔除每根滤棒。多支剔除时,不同速度下能够连续剔除不合格滤棒。综合考虑,该文所设计控制策略能够剔除滤棒成型机中的不合格滤棒,证明了该策略的有效性。

表1 该文剔除系统剔除结果

4 结论

该文利用移位寄存器,以滤棒脉冲为移动标志模拟滤棒在检测装置和剔除阀之间的运行状态和轨迹。通过试验测试,该策略能够准确有效地剔除不合格滤棒,为滤棒产品的发展贡献了一份力量。目前,该系统正装配在复合滤棒成型机ZL45中进行实机试验,剔除系统的稳定性和准确性还需进一步验证。

成型机剔除滤棒标准如下:纸张拼接头、丝束拼接头、圆周超限、截面不合格、甘油含量超限等,取样也被视为另外意义的剔除。它们的剔除路径不同,使用该策略虽也能完成剔除操作,但是剔除不同种类滤棒需要重新设计编写该文的算法,会加重CPU的处理负荷。下一步工作将以此为基础,设计一款能融合多种剔除模式的控制算法,提升算法的通用性和效率。