ZJ17D细支烟激光打孔装置拨烟辊的改进

(贵州中烟工业有限责任公司贵阳卷烟厂,贵州贵阳 550003)

1.故障现象

在细支烟的日常生产中,我们发现烟支在激光打孔的同时,烟丝烟末会从烟支的点烟端掉落,可以发现在激光打孔鼓轮与激光打孔拨烟辊的下方会堆积有大量烟丝烟末,导致经过激光打孔后的烟支会产生烟丝突出现象或烟支空松空头[1]现象。使产品质量得不到保障的同时,还加大了产品的消耗。

2.故障分析

2.1 烟支在线激光打孔系统的原理

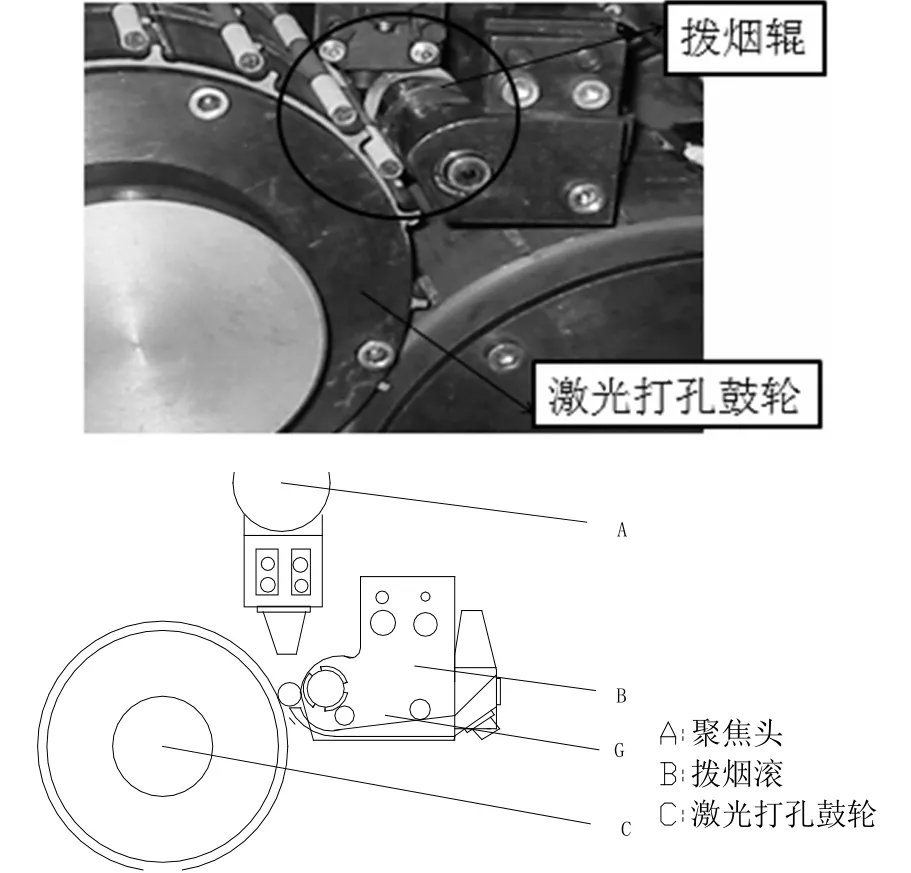

激光打孔主要是在滚卷装置上完成,如图1,滚卷装置由拨烟辊(B)和与之反向转动的激光打孔鼓轮(C)组成[2]。激光打孔时,激光从聚焦头里射出,双倍长滤嘴烟支被负压吸风吸附在激光打孔鼓轮的承烟槽里随着激光打孔鼓轮转动,当烟支转动到一定位置时,烟支被拨烟辊的刮刀将其从激光打孔鼓轮的承烟槽里取出,并在激光打孔鼓轮和拨烟辊的相反方向的运动下,使得该双倍长滤嘴烟支原地旋转360°,从而在双倍长度滤嘴烟支的滤嘴中部打上两圈微孔。

图1 激光打孔滚卷装置

2.2 激光打孔时烟支空松分析

从激光打孔的原理可知,烟支在激光打孔的过程中,双倍长度滤嘴烟支在激光打孔鼓轮和拨烟辊之间,需要同时受到两者之间的相互作用,才能让烟支原地旋转360°,从而完成激光打孔过程。如图1所示,烟支的转动需要受到两鼓轮的摩擦力,故而烟支在激光打孔时将不可避免的要受到激光打孔鼓轮和拨烟辊的挤压,而烟支受到挤压时,有一定的烟丝烟末会从烟支的点烟端掉落,导致烟支会产生烟丝突出现象或烟支空松空头现象。故而可以总结得出,我厂细支烟经过激光打孔后的烟支烟丝突出和烟支空松空头是由于烟支在激光打孔时受到激光打孔鼓轮和拨烟辊的挤压造成。

3.维修措施

由于该产品缺陷的原因就是由于烟支受到挤压造成,通过查阅《在线激光打孔使用说明书》可知,如图2所示,该处需要调整使得烟支中心、激光打孔鼓轮中心和拨烟轮中心三点在一条线上[3](L),且压缩量为Z=0.2mm~0.5mm。但在实际调修过程中,调整压缩量Z大(0.2mm以上),烟支空松现象依然存在;压缩量Z小(0.2mm及其以下),烟支所受挤压力不够,会造成搓烟打滑、堵烟、打孔不均等情况。后经过仔细研究发现,如图2,由于拨烟辊轴向工作面过大,其工作面覆盖整支烟,激光打孔时挤压到烟支点烟端造成端部落丝量过大,导致烟支空松空头现象。

图2 激光打孔时烟支受挤压示意图

4.改进思路

通过对拨烟辊进行相应的改造,使其轴向工作面减少,从而减小烟支端部在激光打孔时所受到的挤压力。由于拨烟辊的轴向工作面过少,同样会造成烟支激光打孔时所受挤压力不够,会造成搓烟打滑、堵烟、打孔不均等情况,故而通过阶梯实验的方法,运用双样本T检验与回归分析法的分析,对拨烟辊轴向工作面的长度(由离点烟端0mm~离点烟端15mm)和烟支压缩量Z的大小(0.2mm~0.5mm)等因子与烟支空头率的影响规律进行了研究(对数据处理过程此处不再赘述)。结果表明:减小拨烟辊轴向工作面,使得烟支激光打孔时拨烟辊轴向工作面与烟支点烟端的距离为10mm;同时调整压缩量Z为0.3mm时为最佳;此时烟支激光打孔运行正常,打孔均匀,烟支通风率平稳,设备运行稳定,烟支点烟端所受挤压力减小,烟支空松空头的数量大大减少。拨烟辊加工图纸和实物以及烟支在拨烟辊改进后烟支点烟端与拨烟辊相对位置示意图如图3所示。

图3 拨烟辊加工图纸及加工后拨烟辊与烟支点烟端相对位置示意图

5.改进后结果验证

经过近半年的运行观察,对改造后的细支烟机组进行跟踪,发现烟支在激光打孔时烟丝烟末掉落情况基本正常,烟支经过激光打孔后的空松空头现象得到了极大的改善。通过数据统计,得到改造和调整前后的烟支空头率及空头剔除量的数据如表1所示,从表中数据可知,在改造和调整后,每台机组的平均台班空头率由原来的0.76%降低到0.62%,废烟剔除量由原来的平均单班单台次1.31万支降低到1.12万支。改善效果显著,降低了废烟消耗的同时,也有效保障了细支烟的产品质量。

表1 改进前后机组空头率和空头剔除量的对照

6.结语

通过对ZJ17D细支烟激光打孔装置的拨烟辊对烟支空松空头影响的分析和改造,降低了产品消耗的同时使得产品质量得到更好的保证。今后,只有坚持长期不断地对设备进行研究分析和及时总结,才能保证设备的正常运转和产品质量稳定。

——基于波特五力模型理论的视角