稀土元素在不锈钢中的应用及研究进展

张 继,张立峰

(1.北京科技大学冶金与生态工程学院,北京 100083; 2.燕山大学亚稳材料制备技术与科学国家重点实验室,河北秦皇岛 066004)

0 引言

我国是世界钢产量第一大国,也是稀土资源储备量和产量世界第一大国。采用稀土元素作为合金元素,发展具有我国资源特色的稀土钢,对提高我国稀土钢的国际竞争力具有非常重要的经济意义及战略意义。近年来已有很多研究表明[1-6],稀土元素在钢中可以起到净化钢液、改性夹杂物、改善铸态组织和提升钢材性能等作用。本文对前人研究稀土元素在不锈钢中冶金效果方面所做的工作,包括稀土对夹杂物的改性、对不锈钢凝固组织和性能方面的影响进行了综合阐述。

1 稀土元素对不锈钢中夹杂物的改性

钢中夹杂物的成分、形态、尺寸及分布会直接影响产品的工艺性能,我国冶金工作者在不锈钢中夹杂物的控制领域做出了许多应用研究工作[7-10]。稀土元素作为冶金工业中重要的添加剂,对钢中夹杂物改性具有十分显著的作用。稀土元素化学性质非常活泼,与O、S等元素具有极强的结合力,对钢中Al2O3、MnS等夹杂物具有明显的变质变性作用。

1.1 稀土对不锈钢中Al2O3夹杂物的改性

图1[11]为1 873 K下纯铁铁液和ω(Cr)=25%,ω(Ni)=20%的不锈钢液中的Al-O和Ce-O平衡曲线,由于Ce对O的相互作用系数远小于Al对O的相互作用系数,在纯铁液中,当Ce和Al含量低于200 ppm时,生成Ce2O3所需的氧含量低于生成Al2O3所需的氧含量,而在不锈钢液中,当Ce和Al含量低于2 000 ppm时,生成Ce2O3的所需的氧含量低于生成Al2O3所需的氧含量。可知,在不锈钢实际生产过程中Ce2O3比Al2O3稳定。

图2[12]为205奥氏体不锈添加稀土Ce前后的钢中夹杂物形貌及EPMA面扫描结果,当钢中Ce含量为160 ppm时,钢中的大尺寸Al2O3夹杂物被改性为小尺寸的CeAlO3-Ce2O2S复合夹杂物。随着钢中Ce含量升高,Al2O3夹杂物被改性的顺序为:Al2O3→CeAlO3→CeAlO3-Ce2O2S。当Ce含量低于160 ppm时,夹杂物尺寸和数量随Ce含量增加而减小。

图1 纯铁液和不锈钢液中Al-O和Ce-O平衡曲线

Fig.1 Equilibrium curves of Al-O and Ce-O in pure iron and stainless steels

图2 不同Ce含量205 奥氏体不锈钢中夹杂物形貌及EPMA面扫描

Fig.2 Morphology and EPMA elemental mapping of 205 austenitic stainless steel with different Ce content

1.2 稀土对不锈钢中MnS夹杂物的改性

由于稀土元素与S具有极强的结合力,在钢液中即使微量的稀土元素也能与S结合形成稀土类夹杂物。图3[13]为21Cr-11Ni奥氏体不锈钢在不含稀土和含400 ppm 稀土元素条件下钢中的夹杂物形貌及能谱分析结果,稀土元素能将不锈钢中的条状硫化物夹杂改性为稀土硫化物和稀土氧硫化物夹杂。

1.3 稀土对不锈钢中TiN夹杂物的改性

图4[14]为1 873 K下2507双相不锈钢中Ti-Ce-O平衡相图,当钢中Ti和Ce活度关系满足lgα[Ti]<5.860+1.110×lgα[Ce]时,钢中即可稳定生成Ce2O3。当钢中Ce含量为260 ppm时,由于Ce2O3与TiN间的晶格错配度高,TiN极易以小尺寸的Ce2O3为形核核心发生非均相形核,进而钢中的较大尺寸的TiN夹杂物会被改性为TiN包裹Ce2O3的小尺寸复合夹杂物。

图3 奥氏体不锈钢中MnS及稀土氧硫化物夹杂的形貌及EDS能谱结果

Fig.3 Morphology and EDS spectrum of sulfide and RE oxysulfide inclusions in austenitic stainless steel

图4 1 873 K下2507双相不锈钢中Ti-Ce-O平衡相图Fig.4 Equilibrium phase diagram of Ti-Ce-O in 2 507 duplex stainless steel at 1 873 K

1.4 稀土对不锈钢中复合氧化物夹杂物的改性

Jeon等[15]研究了Ce对双相不锈钢中夹杂物的影响,结果表明:添加190 ppm Ce后的钢中初始的(Cr,Mn,Al)-O和(Cr,Mn,Fe,Al)-O转变为(Ce,Cr,Fe)-O和(Cr,Mn,Al)-O与(Ce,Cr,Fe,Mn,Al,Si)-O的复合夹杂物,加Ce后的钢中夹杂物的面积和数量均减小。

Shi W等[16]研究了稀土Y对304奥氏体不锈钢中(Al,Mn)-O复合夹杂物的改性作用,结果表明:随着钢中Y含量从0增加到0.049%(质量分数),钢中主要夹杂物演变顺序为(Al,Mn)O→(Al,Y)x-(SO)y包裹(Al,Y)-O及MnS→Y2O3→YN。

Zhang S等[17]研究了稀土Ce对434铁素体不锈钢中SiO2-MnO复合夹杂物的改性,结果表明:钢中[Ce]能与SiO2夹杂物反应生产Ce2O3-SiO2复合夹杂物,当Ce含量为0.023%(质量分数)时夹杂物被改性为Ce2O3-SiO2包裹SiO2的复合夹杂物;当Ce含量为0.034%(质量分数)时,含Ce夹杂物发生聚集碰撞,夹杂物尺寸增大。

2 稀土元素对不锈钢凝固组织的影响

稀土元素能影响钢的凝固过程进而改变凝固组织,在钢液凝固过程中,稀土夹杂物分布在枝晶间成为新生枝晶的结晶核心,进而增加枝晶数目,使得一次枝晶臂间距变小。稀土元素能扩大铸锭中等轴晶的区域范围,减小等轴晶粒尺寸,并缩小柱状晶的区域。一方面,细小的稀土夹杂物在凝固过程中可作为非自发形核的活性质点增加晶粒形核数量[18];另一方面,凝固过程中稀土元素在固-液交界面富集,促使枝晶熔断游离,增加形核数量同时促进等轴晶粒的细化[19]。

李阳等[19]研究了稀土Ce对27%Cr铁素体不锈钢凝固组织的影响,如图5,钢中Ce含量从0增加到500 ppm时不锈钢的凝固组织显著细化,等轴比由40.900%上升至58.100%,平均尺寸由2.610 mm缩减至1.560 mm。当Ce含量继续增加到700 ppm时,等轴比则降低至49.200%,等轴晶平均尺寸增加到2.320 mm。

图5 不同Ce含量的27%Cr超级铁素体不锈钢的凝固组织

Fig.5 Solidification structure of 27% Cr super ferritic stainless steel with different Ce content

Zhang S等[17]研究了Ce对434铁素体不锈钢凝固组织的影响,如图6,当钢中Ce含量小于230 ppm时,随着钢中Ce含量增加等轴比逐渐增大,等轴晶尺寸逐渐减小,Ce含量为230 ppm时凝固组织得到显著改善。当Ce含量增加至340 ppm时,等轴比迅速降低,等轴晶尺寸显著增大,钢的凝固组织并未改善。

图6 不同Ce含量434铁素体不锈钢的凝固组织

Fig.6 Solidification structure of 434 ferritic stainless steel with different Ce content

张慧敏等[20]研究了稀土La对低镍不锈钢固溶态显微组织的影响,如图7。不含La的钢中奥氏体晶粒粗大且大小分布不均匀,有较多孪晶;La含量为21 ppm的钢中奥氏体晶粒有一定细化,孪晶仍较多;当La含量为49 ppm时,奥氏体晶粒得到明显细化,晶界变得曲折,孪晶减少;当La含量升高至140 ppm时,晶粒没有明显细化。

图7 不同La含量不锈钢的凝固组织

Fig.7 Solidification structure of stainless steel with different La content

3 稀土元素对不锈钢性能的影响

3.1 稀土元素对不锈钢抗点蚀性能的影响

不锈钢点蚀主要在钝化膜较弱的区域萌生,包括夹杂物、晶界、划伤、二次析出相、贫铬区等。点蚀反应是在自催化作用下加速进行的,点蚀一旦发生,蚀孔内的表面就处于活性溶解状态,对钢的危害很大。在双相不锈钢中,夹杂物与钢基体间存在贫铬区和较多因热膨胀系数不同引起的微裂纹,因此点蚀很容易在夹杂物与钢基体的界面位置萌生。在钢中添加稀土元素后,钢的抗点蚀性能会得到明显提升,稀土元素能将钢中的夹杂物进行改性,一方面[15],稀土类夹杂物周围会产生富铬区,并且稀土夹杂物与钢基体的界面位置产生的微裂纹减少;另一方面[21],添加适量的稀土元素后,钢中稀土类夹杂物与钢基体的界面面积减小,并且点蚀不易在稀土氧化物夹杂位置发生。

3.2 稀土元素对不锈钢抗高温氧化性的影响

不锈钢的抗氧化性依赖于表面氧化膜的完整性,并直接取决于氧化膜的粘附性,稀土元素能促进不锈钢中的Cr元素优先氧化,在不锈钢表面形成一层致密均匀的保护性氧化膜。在高温和长时间氧化条件下,保护性氧化膜的稳定性和粘附性更为重要。含有稀土元素的不锈钢中,氧化物保护膜薄且具有较好的韧性,氧化物层的粘附性好[22]。稀土离子会在基体和氧化物的晶界位置发生偏聚,阻碍基体内Cr阳离子的扩散,使氧化物膜生长主要依靠氧阴离子扩散,并且稀土元素对氧阴离子在基体内扩散有抑制作用,进而抑制氧化膜持续生长。

Pillis等[23]研究了Yb2O3对AISI304L不锈钢高温氧化行为的影响,如图8。相同条件的高温氧化实验后,不含Yb2O3的不锈钢表面氧化层明显比含Yb2O3的不锈钢表面氧化层厚,且含有Yb2O3的不锈钢表面氧化层更为均匀,与钢基体粘结紧密,抗剥落性好。

3.3 稀土元素对不锈钢热塑性的影响

不锈钢的热塑性是影响钢在连铸和热轧过程中是否产生裂纹的重要因素,决定着产品的合格率和使用范围。研究表明[24],铁素体不锈钢热塑性特征温度区间的900~1 050 ℃的中温脆性区直接影响钢的热轧过程,而1 350 ℃以上的高温塑性区会直接影响钢的连铸过程。

图8 不含Yb2O3和含Yb2O3的304不锈钢在900 ℃下保温20 h样品截面形貌

Fig.8 Cross section morphologies of stainless steels kept at 900 ℃ for 20 hours with different Yb2O3content

张辉等[25]研究发现,在00Cr17高纯铁素体不锈钢中添加稀土Ce,能降低晶界的界面能,抑制Cr向晶界的偏聚,由于Ce与C有较强的相互作用,可以降低C的活度促进C在钢中的固溶,减少了C原子在晶界的富集,进而抑制Cr23C6在晶界的析出,可以完全抑制钢在900~1050 ℃的中温塑性区的产生。

Chen L等[26]在研究稀土Y对21Cr-11Ni不锈钢热塑性影响的工作中发现,稀土Y能改善21Cr-11Ni不锈钢在700~900 ℃之间的热塑性,特别是钢在800 ℃下的热塑性。

3.4 稀土元素对不锈钢冲击韧性的影响

钢的冲击韧性受裂纹形成和扩展两个阶段的影响,裂纹在析出相、夹杂物-钢基体界面、晶界薄弱处等位置优先扩展,在较大的不规则的夹杂物位置发生的可能性更大。杂质元素S、P等易在晶界位置偏聚导致界面能降低,使裂纹更容易沿解理面扩展直至断裂。稀土元素能对钢中夹杂物进行改性,生成的稀土夹杂物能够减缓应力集中,使夹杂物不易脱离基体,进而阻碍裂纹的扩展。此外,钢中加入稀土元素后,稀土元素首先在晶界发生偏聚净化晶界,提高晶界强度,在冲击断裂过程中能够吸收更多的裂纹扩展能量,提升钢的冲击韧性。

Cai G等[27]研究了稀土Ce对含铜204不锈钢冲击韧性的影响,如图9。当钢中不含Ce时,钢样以韧性断裂和准解理断裂模式发生断裂,样品断口形貌包含小尺寸韧窝和准解理撕裂面,多数沿晶扩展的裂纹是由沿非金属夹杂物扩展的微孔引起的。当Ce含量为180 ppm时,钢样发生韧性断裂,断裂过程中大尺寸韧窝部位的稀土复合夹杂物周围吸收了大量的应力集中,在稀土夹杂物与基体之间发生过相当大的塑形变形,微观的塑形变形松弛了裂纹尖端的应力集中,减缓了裂纹的扩展,提升了钢的冲击韧性。

图9 不同Ce含量的含铜204不锈钢冲击断口形貌

Fig.9 Impact fracture morphologies of 204 Cu stainless steel with different Ce content

4 稀土在不锈钢中应用的问题及稀土不锈钢的发展方向

4.1 稀土在不锈钢中应用的问题及对策

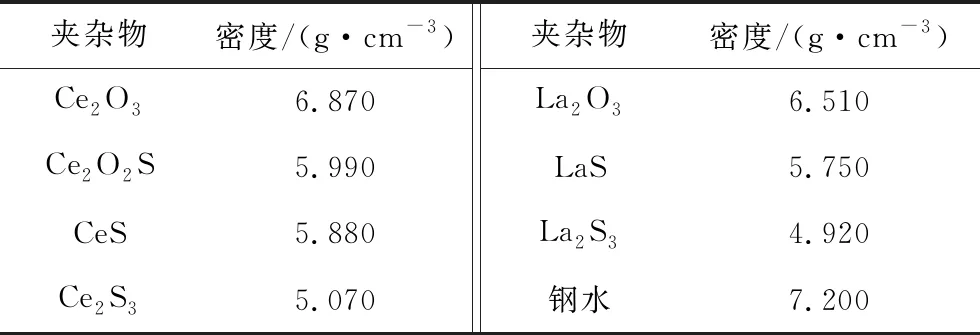

稀土元素与钢中氧、硫等元素结合能力极强,对不锈钢进行稀土处理时,钢中产生稀土类夹杂物是不可避免的。几种常见的稀土夹杂物密度如表1所示,稀土类夹杂物比重较大,不易上浮,特别是在稀土加入过量时,会使钢中夹杂物数量增加,多余的稀土元素会与钢中合金元素反应生成脆性稀土金属间化合物,恶化不锈钢性能。通过计热力学计算,可以根据具体钢种的特定要求,从理论上对稀土元素复杂的化学反应进行预测和判断,有助于成分的精准化控制。稀土喂丝机的自动化可实现加入量的准确控制,进而实现提高不锈钢质量的目标。

稀土处理不锈钢现场生产过程中容易在浇注期间产生水口结瘤,目前多采用在连铸结晶器喂稀土丝的方法避免稀土不锈钢生产中水口结瘤的问题。

表1 稀土夹杂物密度

Tab.1 Densities of inclusions

夹杂物密度/(g·cm-3)Ce2O36.870Ce2O2S5.990CeS5.880Ce2S35.070夹杂物密度/(g·cm-3)La2O36.510LaS5.750La2S34.920钢水7.200

4.2 稀土不锈钢的发展方向

不锈钢因其良好的耐腐蚀、耐高温、耐磨损等特性已广泛应用于各大领域,其中Cr-Ni奥氏体不锈钢的产量和用量占不锈钢总量的70%。奥氏体不锈钢含有较多的镍元素,镍原料价格约占不锈钢价格的40%~45%。由于镍资源紧缺,近年来镍价格不断上升,不锈钢价格也随之大涨。对于不锈钢,微量稀土元素可与钢中合金元素及杂质元素发生反应,改善钢中晶界碳化物析出,提高钢基体的自腐蚀电位,降低腐蚀电流密度,稀土元素可优先与腐蚀介质反应形成具有保护性的腐蚀锈层,提高钢的耐化学和应力腐蚀性能。在我国镍资源远远不能满足不锈钢行业需求,镍金属资源严重紧缺的背景下,利用稀土元素这一高附加值的重要微合金元素提升不锈钢产品性能,研究开发稀土节镍不锈钢,符合资源节约型社会的需要,具有很大的经济效益。

5 结语

稀土元素在不锈钢中应用前景非常广阔,我国目前正处于不锈钢生产和消费的快速发展时期,不锈钢也是我国冶金工业重点发展的品种之一。作为稀土资源大国,开发具有我国特色的稀土不锈钢,把稀土资源转化为产品优势和经济优势,对综合利用优势资源具有重要的经济意义和战略意义。